生物质燃料替代燃煤工艺的制作方法

1.本技术涉及回转窑窑尾预热技术的领域,尤其是涉及一种生物质燃料替代燃煤工艺。

背景技术:

2.回转窑主要用于煅烧水泥熟料,是水泥生产中的核心设备,为提高水泥产品的质量,通常在回转窑的窑尾增设预热器,以便对水泥原材料在进入回转窑前进行预热处理,其中分解炉为预热器中的热量供应设备。

3.目前,分解炉通常采用煤炭作为燃料对水泥原材料进行预热,但是,煤炭属于不可再生资源,成本相对较高,且燃烧后的产物难以回收利用不易处理;生物质包括长秸秆、树木枝干、玉米轴、废旧木材等,此类材料通常被丢弃成为废弃材料,不仅会占用空间且难以利用,造成资源的浪费。

技术实现要素:

4.为了提高生物质资源的利用率,减少其占用的空间,同时降低水泥的生产成本,本技术提供一种生物质燃料替代燃煤工艺。

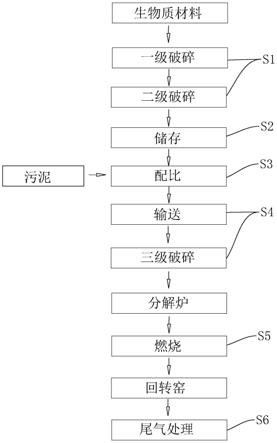

5.本技术提供的一种生物质燃料替代燃煤工艺,采用如下的技术方案:一种生物质燃料替代燃煤工艺,包括以下步骤:s1、破碎:对生物质进行一级破碎和二级破碎处理;s2、储存:将破碎后的生物质材料运输至储存仓进行存放;s3、配比:s31、将储存仓中的生物质材料输送至第一进料斗,将污泥输送至第二进料斗;s32、将生物质材料与污泥按工艺比例进行混合;s4、输送:将混合后的生物质材料和污泥通过皮带输送机输送至三级破碎设备;s5、燃烧:三级破碎设备对混合后的生物质材料和污泥进行破碎处理,随后输送至分解炉内进行充分燃烧;s6、尾气处理:将分解炉内燃烧后的废气进行净化处理并排放。

6.通过采用上述技术方案,将长秸秆、树木枝干、玉米轴等生物质首先经过一级破碎,将其破碎成较短材料,方便后续对生物质原材料进行加工,接着经过二级破碎,对生物质的较短材料进一步破碎,随后将生物质材料暂存至储存仓,接着将生物质材料与污泥进行混合,并输送至三级破碎设备,经三级破碎设备同时对污泥和生物质原材料进行破碎处理后进入分解炉燃烧,产生的热量对回转窑窑尾的水泥原材料进行预热,水泥原材料在经过回转窑的煅烧、尾气处理等工艺步骤完成水泥的生产,其中生物质充当燃料可以大量节省能源、提高废弃资源的利用率,同时减少生物质材料占用的空间,降低水泥的生产成本。

7.可选的,在s1中,通过二级破碎后的生物质材料尺寸为20~30mm。

8.通过采用上述技术方案,20~30mm便于输送和储存生物质材料,同时使第一进料

斗下料时不易堵塞,且便于皮带输送机将其输送至三级破碎设备。

9.可选的,在s3中,污泥与生物质的比例为1:3.5。

10.通过采用上述技术方案,污泥与生物质的比例为1:3.5不仅可保证生物质材料的充分燃烧,又可以更多的对废气污泥进行处理,保证对污泥的处理效率,从而提升资源的利用率和污泥的处理量,达到良好的经济效益。

11.可选的,在s3中,所述第一进料斗和第二进料斗的内部均安装有电子称。

12.通过采用上述技术方案,电子称便于工作人员对污泥和生物质材料进行称量下料,从而便于精准控制生物质材料与污泥的比例,保证水泥的品质。

13.可选的,在s4中,第二进料斗与皮带输送机之间设置有光氧机。

14.通过采用上述技术方案,光氧机将污泥产生的恶臭气体进行分解氧化反应,使恶臭气体降解转化,从而对污泥进行除臭处理,去除异味,提升工作人员的舒适度。

15.可选的,在s4中,所述皮带输送机的外侧加装有防风罩。

16.通过采用上述技术方案,防风罩用于使生物质材料在输送的过程中不易受风力作用吹走,从而不易造成生物质材料的损失,以及使生物质材料不易受雨雪等天气影响,保持干燥,进而保证生物质材料输送的稳定性。

17.可选的,在s5中,通过三级破碎后的生物质材料尺寸为5~10mm。

18.通过采用上述技术方案,生物质材料尺寸在5~10mm之间不仅利于生物质材料的充分燃烧,提高生物质材料的热利用率,同时使水泥原材料更好的预热。

19.可选的,在s5中,混合后的生物质材料和污泥进入分解炉内的进料间隔时间为8~10分钟。

20.通过采用上述技术方案,8~10分钟可以使生物质材料得到充分燃烧,提高生物质材料的利用率,同时使污泥得到良好的煅烧效果。

21.可选的,在s5中,污泥与生物质燃烧后的产物共同进入回转窑内,成为水泥的一部分。

22.通过采用上述技术方案,生物质燃烧后的产物之中,富含大量的碳酸钾,可充当水泥的原材料,从而提高水泥的质量,降低原材料的成本。

23.可选的,在s5中,所述三级破碎设备的刀盘外侧涂覆有用于提升刀盘耐腐蚀性和耐磨性的保护层。

24.通过采用上述技术方案,污泥环境较为恶劣,保护层可有效降低污泥对三级破碎设备刀盘外侧的磨损,同时增强其耐腐蚀性,提高三级破碎设备的使用寿命。

25.综上所述,本技术包括以下至少一种有益技术效果:1.生物质充当燃料可以大量节省能源、提高废弃资源的利用率,同时减少生物质材料占用的空间,降低水泥的生产成本;2.污泥与生物质的比例为1:3.5即可保证生物质材料的充分燃烧,又可以保证对污泥的处理效率,从而提升资源的利用率,达到良好的经济效益;3.通过三级破碎后的生物质材料尺寸达到5~10mm后可以保证生物质材料充分燃烧,提高生物质材料的热利用率,同时使水泥原材料更好的预热;4.生物质燃烧后的产物之中,富含大量的碳酸钾,可充当水泥的原材料,从而提高水泥的质量,降低原材料的成本。

附图说明

26.图1是表示生物质燃料替代燃煤工艺的流程示意图。

具体实施方式

27.以下结合附图1对本技术作进一步详细说明。

28.本技术实施例公开一种生物质燃料替代燃煤工艺。参照图1,包括以下步骤:s1、破碎:首先对生物质材料进行一级粗破,将较长的生物质材料破碎成较短材料;接着对生物质材料进行二级精破,使生物质材料尺寸达到20~30mm,此尺寸便于输送和储存生物质材料,同时便于后续利用。

29.s2、储存:将破碎后的生物质材料运输至储存仓进行存放,储存仓内通风,使生物质材料保持干燥状态。

30.s3、配比:s31、将储存仓中的生物质材料输送至第一进料斗,将污泥输送至第二进料斗,其中经过二级破碎后的生物质材料尺寸达到20~30mm,此尺寸下第一进料斗下料时不易堵塞。第一进料斗和第二进料斗的内部均安装有电子称,电子称用于方便工作人员精准控制生物质材料与污泥的比例,从而便于下料,保证水泥的品质。

31.s32、将生物质材料与污泥按1:3.5的工艺比例进行混合,此比例下,即可保证生物质材料的充分燃烧,又可以加快对污泥的处理效率,从而提升生物质资源和污泥的利用率,达到良好的经济效益。

32.s4、输送:将混合后的生物质材料和污泥通过皮带输送机输送至三级破碎设备。其中第二进料斗的出料口安装有光氧机,光氧机用于将污泥产生的恶臭气体进行降解转化,从而对污泥进行除臭处理,提升工作人员的舒适度。皮带输送机的外侧还加装有防风罩,防风罩用于使生物质材料在输送的过程中不易受风力作用吹走,从而不易造成材料损失,以及使生物质材料不易受雨雪等天气影响,保持生物质材料的干燥。

33.三级破碎设备的刀盘外侧还涂覆有保护层,保护层用于提升刀盘耐腐蚀性和耐磨性,保护层采用craln材质制成,craln涂层具有超高的硬度、抗腐蚀性和耐磨性,可以对三级破碎设备的刀盘起到很好的保护作用,有效降低污泥对三级破碎设备刀盘外侧的磨损和腐蚀,提高三级破碎设备的使用寿命。

34.s5、燃烧:三级破碎设备对混合后的生物质材料和污泥进行破碎处理,通过三级破碎后的生物质材料尺寸为5~10mm,5~10mm可以保证生物质材料充分燃烧,提高生物质材料的热利用率,同时使水泥原材料更好的预热。混合后的生物质材料和污泥进入分解炉内的进料间隔时间为8~10分钟,8~10分钟可以使生物质材料得到充分燃烧,提高生物质材料的利用率,同时又可以使污泥得到良好的煅烧效果,从而进一步提高对生物质材料的利用率以及对污泥的处理效率。

35.待污泥与生物质材料在分解炉内充分燃烧后,污泥与生物质燃烧后的产物可作为水泥的原材料进入回转窑内,共同成为水泥的一部分,其中生物质燃烧后的产物之中富含大量的碳酸钾,可充当水泥的原材料,提高水泥的质量,同时降低原材料的成本。

36.s6、尾气处理:将分解炉内燃烧后的废气进行净化处理并排放。

37.本技术实施例一种生物质燃料替代燃煤工艺的实施原理为:将长秸秆、树木枝干、

玉米轴等生物质首先经过一级破碎,将其破碎成较短材料,方便后续对生物质原材料进行加工,接着经过二级破碎,对生物质的较短材料进一步破碎,使生物质材料尺寸达到20—30mm之间,便于输送和储存生物质材料,同时使第一进料斗下料时不易堵塞,且便于皮带输送机将其输送至三级破碎设备,随后将生物质材料暂存至储料间,接着将污泥经过光氧机除臭后与生物质材料进行混合,并输送至三级破碎设备,经三级破碎设备破碎至5~10mm,从而便于生物质燃料的充分燃烧,提高燃料的资源利用率,随后将污泥和生物质原材料输送进入分解炉内燃烧,产生的热量不仅可以对回转窑窑尾的水泥原材料进行预热,而且燃烧后的产物成为水泥原材料的一部分,水泥原材料在经过回转窑的煅烧、尾气处理等工艺步骤完成水泥的生产,其中生物质充当燃料不仅可以大量节省能源、提高废弃资源的利用率,且生物质材料燃烧后的产物中富含大量的碳酸钾,可充当水泥的原材料,提高水泥的产品质量。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1