一种废漆渣环保处理装置的制作方法

1.本实用新型涉及一种废漆渣环保处理装置,属于固废处理领域。

背景技术:

2.随着我国工业的快速发展,油漆的用量逐年增加,随之产生的废漆渣量也逐年增大。废漆渣中含有大量的有机化合物,对社会环境和人体健康都会造成一定的毒害作用,属于危险废物。目前对废漆渣主要有以下处置方式:填埋和焚烧。填埋是废漆渣处理的最简单方法,但占用大量土地资源,而且容易造成地下水和土壤的污染;焚烧法能快速去除废漆渣中的有害成分,但现有废漆渣在焚烧时燃烧不够充分,需要二次处理才能够完全焚烧,且不完全燃烧使得产生的有害气体量增加,处理不完全后排出容易引起较严重的二次污染。

技术实现要素:

3.为解决现有技术的不足,本实用新型提供一种废漆渣环保处理装置,通过对废漆渣进行固液分离后再经过粉碎、配伍后送入回转窑焚烧,使得废漆渣能够更充分燃烧,并对尾气进行净化处理,降低了有害气体的排放。

4.本实用新型所采用的技术方案为:

5.一种废漆渣环保处理装置,包括固液分离装置、粉碎装置、混料装置、螺旋输送机、回转窑和烟气净化系统,固液分离装置用于对废漆渣进行固液分离后将固体物料送至粉碎装置粉碎,粉碎装置设置在混料装置的顶部一侧,混料装置用于将粉碎后的固体物料与配伍物料进行混合,螺旋输送机设置在混料装置的底部出口处且出口端延伸至回转窑内用于将混合后的物料送至回转窑进行焚烧,焚烧后的残渣经过回转窑窑尾底部出口排出,焚烧产生的烟气经过回转窑窑尾顶部排出进入烟气净化系统净化后排出;

6.固液分离装置包括顶部为开口状态的固液分离仓和水平设置在固液分离仓内的输送机构,固液分离仓的底部设置有排液管,固液分离仓的右侧开设有供输送机构伸出的开口,在开口的前后端设置有向右侧延伸至的安装板,输送机构包括设置在固液分离仓左侧的主动辊以及依次水平向右侧排布的若干个从动辊,位于最右侧的从动辊设置在两个安装板之间且从动辊的两端与安装板转动连接,位于主动辊与最右侧的从动辊之间的从动辊的两端以及主动辊的两端也分别与固液分离仓的两端转动连接,且主动辊的前端延伸至固液分离仓的前端外侧,在主动辊的最前端设置有齿轮,在固液分离仓的左侧设置有驱动电机,驱动电机的执行轴朝向前端设置并在执行轴末端也设置有齿轮,在主动辊前端的齿轮与驱动电机执行轴上的齿轮之间设置有链条,环绕主动辊以及若干个从动辊设置有输送带,输送带上设置有若干个下水孔,驱动电机驱动链条转动继而带动主动辊转动进而驱动输送带转动。

7.优选的是,粉碎装置包括顶部为开口状态的粉碎斗和设置在粉碎斗内的两个粉碎辊,粉碎斗的底部出口与混料装置的左侧顶部连通,两个粉碎辊的前端和后端均与粉碎斗转动连接,且两个粉碎辊的前端均延伸至粉碎斗的前端外部并在粉碎斗的前端设置有分别

驱动两个粉碎辊转动的步进电机。

8.进一步的优选,在两个粉碎辊上方的粉碎斗内部两侧侧壁上对称设置有倾斜向两个粉碎辊中部的导料板,输送带的末端位于导料板的上方。

9.进一步的优选,混料装置包括混料罐,在混料罐的右侧顶部设置有进料管,在混料罐的内部中心位置设置有顶部延伸至混料罐顶部外侧的转轴,在混料罐的顶部设置有驱动转轴转动的电机,在混料罐的罐体内部设置有小口径端向下设置的喇叭状结构的导料斗,导料斗的大口径端与混料罐的罐体内壁固定,转轴穿插过导料斗的小口径端,环绕位于导料斗的小口径端上方的转轴上倾斜向下设置有若干个混料棒,在混料棒的末端倾斜设置有与导料斗内壁贴合的混料板;在位于导料斗的小口径端下方的转轴上设置有若干个搅拌桨,混料罐底部设置有下料管。

10.进一步的优选,在安装板的底部倾斜向左下设置有与固液分离仓右侧开口底部固定的导流板。

11.本实用新型的有益效果在于:

12.通过固液分离装置将废漆渣中含有的液体分离出去后,由于液体中物质的种类和含量与废漆渣中组分和含量不同,将固液分离有助于进行配伍处理,而分离出的液体可以单独检测配伍后处理,提高了处理效果;通过粉碎装置将废漆渣粉碎后再通过混料装置将粉碎后的废漆渣与配伍物料混合后,能有效的使废漆渣充分燃烧;烟气经过回转窑窑尾顶部排出进入烟气净化系统净化后排出,降低了有害气体的排放。

附图说明

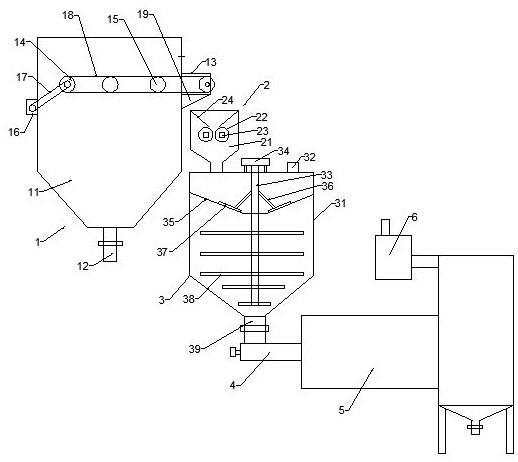

13.图1为本实用新型的结构示意图;

14.图中主要附图标记含义如下:

15.1、固液分离装置,2、粉碎装置,3、混料装置,4、螺旋输送机,5、回转窑,6、烟气净化系统,11、固液分离仓,12、排液管,13、安装板,14、主动辊,15、从动辊,16、驱动电机,17、链条,18、输送带,19、导流板,21、粉碎斗,22、粉碎辊,23、步进电机, 24、导料板,31、混料罐,32、进料管,33、转轴,34、电机,35、导料斗,36、混料棒, 37、混料板,38、搅拌桨,39、下料管。

具体实施方式

16.下面结合附图和实施例对本实用新型做具体的介绍。

17.如图1所示:本实施例是一种废漆渣环保处理装置,包括固液分离装置1、粉碎装置2、混料装置3、螺旋输送机4、回转窑5和烟气净化系统6,固液分离装置1用于对废漆渣进行固液分离后将固体物料送至粉碎装置2粉碎,粉碎装置2设置在混料装置3的顶部一侧,混料装置3用于将粉碎后的固体物料与配伍物料进行混合,螺旋输送机4设置在混料装置3的底部出口处且出口端延伸至回转窑5内用于将混合后的物料送至回转窑5进行焚烧,焚烧后的残渣经过回转窑5窑尾底部出口排出,焚烧产生的烟气经过回转窑5窑尾顶部排出进入烟气净化系统6净化后排出;

18.固液分离装置1包括顶部为开口状态的固液分离仓11和水平设置在固液分离仓11内的输送机构,固液分离仓11的底部设置有排液管12,固液分离仓11的右侧开设有供输送机构伸出的开口,在开口的前后端设置有向右侧延伸至的安装板13,输送机构包括设置在

固液分离仓11左侧的主动辊14以及依次水平向右侧排布的若干个从动辊15,位于最右侧的从动辊 15设置在两个安装板13之间且从动辊15的两端与安装板13转动连接,位于主动辊14与最右侧的从动辊15之间的从动辊15的两端以及主动辊14的两端也分别与固液分离仓11的两端转动连接,且主动辊14的前端延伸至固液分离仓11的前端外侧,在主动辊14的最前端设置有齿轮,在固液分离仓11的左侧设置有驱动电机16,驱动电机16的执行轴朝向前端设置并在执行轴末端也设置有齿轮,在主动辊14前端的齿轮与驱动电机16执行轴上的齿轮之间设置有链条17,环绕主动辊14以及若干个从动辊15设置有输送带18,输送带18上设置有若干个下水孔,驱动电机16驱动链条17转动继而带动主动辊14转动进而驱动输送带18转动。

19.粉碎装置2包括顶部为开口状态的粉碎斗21和设置在粉碎斗21内的两个粉碎辊22,粉碎斗21的底部出口与混料装置3的左侧顶部连通,两个粉碎辊22的前端和后端均与粉碎斗 21转动连接,且两个粉碎辊22的前端均延伸至粉碎斗21的前端外部并在粉碎斗21的前端设置有分别驱动两个粉碎辊22转动的步进电机23,位于左侧的步进电机23顺时针转动,位于右侧的步进电机23逆时针转动。

20.在两个粉碎辊22上方的粉碎斗21内部两侧侧壁上对称设置有倾斜向两个粉碎辊22中部的导料板24,输送带18的末端位于导料板24的上方。

21.混料装置3包括混料罐31,在混料罐31的右侧顶部设置有进料管32,在混料罐31的内部中心位置设置有顶部延伸至混料罐31顶部外侧的转轴33,在混料罐31的顶部设置有驱动转轴33转动的电机34,在混料罐31的罐体内部设置有小口径端向下设置的喇叭状结构的导料斗35,导料斗35的大口径端与混料罐31的罐体内壁固定,转轴33穿插过导料斗35的小口径端,环绕位于导料斗35的小口径端上方的转轴33上倾斜向下设置有若干个混料棒36,在混料棒36的末端倾斜设置有与导料斗35内壁贴合的混料板37;在位于导料斗35的小口径端下方的转轴33上设置有若干个搅拌桨38,混料罐31底部设置有下料管39。

22.在安装板13的底部倾斜向左下设置有与固液分离仓11右侧开口底部固定的导流板19,导流板19的前后端与对应端的安装板23形成闭合空间。

23.在实际应用时,将废漆渣抓取后放置到输送带18上,废漆渣中夹带的液体将通过输送带 18上的下水孔流至固液分离仓11内,驱动电机16驱动输送带18向右侧移动,并在输送至右端时废漆渣掉落至导料板24上,然后通过导料板24滑落至两个粉碎辊22中部并经过两个粉碎辊22粉碎后落至混料罐31内,同时经过混料罐31上的进料管32向混料罐31内输送配伍物料,在混料棒36以及混料板37的作用下,粉碎后的废漆渣与配伍物料在导料斗35内初步混合,然后经过导料斗35的下口径端下落至混料罐31的底部并在搅拌桨38的作用下进一步的混合后经过螺旋输送机4输送至回转窑5内焚烧处理,焚烧后的残渣经过回转窑5窑尾底部出口排出,焚烧产生的烟气经过回转窑5窑尾顶部排出进入烟气净化系统6净化后排出。

24.在实际应用中,在混料装置3内时刻通入氮气保护,并设置排气管连通至气体总管内,以防止挥发组份爆燃;在螺旋输送机4的输送管外设置水冷盘管,以防止回转窑5温度上窜到混料装置3,影响处理进程。

25.以上所述仅是本实用新型专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型专利原理的前提下,还可以做出若干改进和润饰,这

些改进和润饰也应视为本实用新型专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1