一种钢坯加热炉的环保型煤气反吹系统的制作方法

1.本实用新型涉及轧制设备技术领域,具体涉及一种钢坯加热炉的环保型煤气反吹系统。

背景技术:

2.从炼钢厂生产得到的钢坯还仅仅是半成品,为了得到合格的钢材产品,必须将钢坯送到轧钢厂中进行轧制,轧钢是在旋转的轧辊上改变钢锭、钢坯形状的压力加工工艺。根据轧制温度的不同,轧钢可分为热轧法和冷轧法,在热轧过程中从炼钢厂生产出来的钢坯首先是进入加热炉,加热炉内有左右两套烧嘴,两套烧嘴不同时燃烧,左侧烧嘴燃烧时,右侧烧嘴将加热炉内燃烧时产生的烟气通过烟气通道排放到空气中,反之,右侧烧嘴燃烧时,左侧烧嘴将加热炉内燃烧时产生的烟气通过烟气通道排放到空气中,两侧的烧嘴以交替燃烧和排烟的方式对炉内进行供热,通过控制换向阀的关闭和开启,实现同一烧嘴送气和抽气功能的切换。在每一次换向燃烧时,燃烧的烧嘴中未燃烧的煤气就会连通烟气排放到大气中,在这个过程中存在着以下问题:一是用于排烟的烧嘴中还含有未燃烧的煤气,其燃烧可能会损坏蜂窝体及烧嘴,同时还可能造成烟气排放管道中的煤气爆炸事故,存在一定的安全隐患;二是烧嘴中未燃烧的煤气直接排放,既会造成煤气的浪费,增加加热炉的运行成本,造成能源的损失,还会造成大气的污染,不符合国家对烟气排放的要求;三是煤气通过烧嘴进入炉膛时温度较低,燃烧效率不高。因此,研制开发一种能提高煤气利用率,安全性能高,燃烧效率高的钢坯加热炉的环保型煤气反吹系统是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种能提高煤气利用率,安全性能高,燃烧效率高的钢坯加热炉的环保型煤气反吹系统。

4.本实用新型的目的是这样实现的,包括加热炉和位于加热炉两侧的烧嘴,每个烧嘴的进口端均设置有进气管,进气管的进气端设置有煤气换向阀,加热炉的外侧设置有煤气总管、空气总管、烟气总管和烟囱,煤气总管的两侧均设置有煤气支管,空气总管的两侧均设置有空气支管,煤气支管和空气支管一一对应设置,相应煤气支管和空气支管的出口端连通后通过混合气输送管与煤气换向阀的煤气进气口连通,烟气总管的两侧均设置有烟气支管,烟气支管的端部与相应煤气换向阀的烟气出气口连通,烟气总管上设置有与烟囱连通的烟气输送管,烟气输送管上沿着烟气流向依次设置有第一风机、第一阀门和第一烟气储气罐,第一烟气储气罐内设置有空气螺旋管和煤气螺旋管,空气螺旋管的进口端与大气连通,出口端通过空气输送管与空气总管连通,煤气螺旋管的进口端与煤气源连通,出口端通过煤气输送管与煤气总管连通,第一风机和第一阀门之间的烟气输送管上设置有反吹总管,反吹总管上沿着烟气流向依次设置有第二阀门、第二烟气储气罐和第二风机,反吹总管的端部通过反吹支管分别与各煤气换向阀连通,每根反吹支管上均设置有止回阀和快切阀。

5.进一步的,混合气输送管上设置有气体混合器。

6.进一步的,气体混合器出口端的混合气输送管上设置有煤气浓度检测器。

7.进一步的,第一烟气储气罐与烟囱之间的烟气输送管上设置有烟气处理装置。

8.进一步的,第二烟气储气罐和第二风机之间的反吹总管上设置有烟气除尘器。

9.进一步的,第一烟气储气罐内设置有电加热元件。

10.本实用新型的有益效果如下:一是在进行换向时,能够从第二烟气储气罐中抽取烟气,并将烟气通入到相应的煤气换向阀中,随后依次流经进气管和烧嘴,在这个过程中,能够对煤气换向阀、进气管和烧嘴中的煤气进行置换,促使还留在煤气换向阀、进气管和烧嘴中的煤气进入炉膛进行燃烧,通过上述方式,能够避免煤气的浪费,减小煤气排放对环境的污染,提高煤气的利用率,同时降低加热炉运行时的安全性能;二是煤气和空气在通入加热炉前,会先通入到第一烟气储气罐中,煤气和空气会在第一烟气储气罐中吸收烟气的热量,使其温度得到提升,起到预热的效果,当预热后的煤气和空气进入加热炉后,其燃烧效率更高,同时,预热时可吸收烟气中的余热,减少能量的浪费,起到节能的作用。本实用新型能提高煤气利用率,安全性能高,燃烧效率高,节能环保,具有显著的经济价值和社会价值。

附图说明

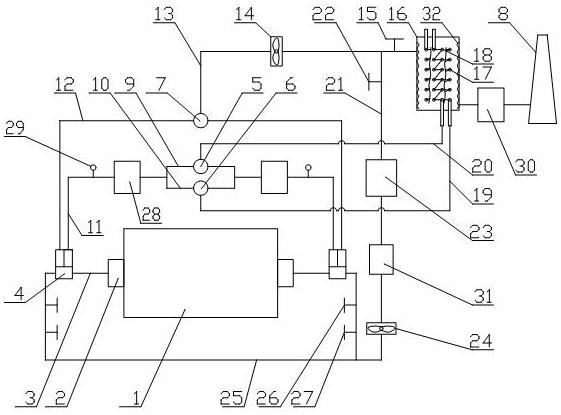

11.图1为本实用新型的整体结构示意图;

12.图中:1-加热炉,2-烧嘴,3-进气管,4-煤气换向阀,5-煤气总管,6-空气总管,7-烟气总管,8-烟囱,9-煤气支管,10-空气支管,11-混合气输送管,12-烟气支管,13-烟气输送管,14-第一风机,15-第一阀门,16-第一烟气储气罐,17-空气螺旋管,18-煤气螺旋管,19-空气输送管,20-煤气输送管,21-反吹总管,22-第二阀门,23-第二烟气储气罐,24-第二风机,25-反吹支管,26-止回阀,27-快切阀,28-气体混合器,29-煤气浓度检测器,30-烟气处理装置,31-烟气除尘器,32-电加热元件。

具体实施方式

13.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

14.如图1所示,本实用新型包括加热炉1和位于加热炉1两侧的烧嘴2,加热炉1和烧嘴2为现有结构,每个烧嘴2的进口端均设置有进气管3,进气管3的进气端设置有煤气换向阀4,加热炉1的外侧设置有煤气总管5、空气总管6、烟气总管7和烟囱8,煤气总管5的两侧均设置有煤气支管9,空气总管6的两侧均设置有空气支管10,煤气支管9和空气支管10一一对应设置,相应煤气支管9和空气支管10的出口端连通后通过混合气输送管11与煤气换向阀4的煤气进气口连通,烟气总管7的两侧均设置有烟气支管12,烟气支管12的端部与相应煤气换向阀4的烟气出气口连通,烟气总管7上设置有与烟囱8连通的烟气输送管13,烟气输送管13上沿着烟气流向依次设置有第一风机14、第一阀门15和第一烟气储气罐16,第一烟气储气罐16内设置有空气螺旋管17和煤气螺旋管18,空气螺旋管17的进口端与大气连通,出口端通过空气输送管19与空气总管6连通,煤气螺旋管18的进口端与煤气源连通,出口端通过煤气输送管20与煤气总管5连通,第一风机14和第一阀门15之间的烟气输送管13上设置有反吹总管21,反吹总管21上沿着烟气流向依次设置有第二阀门22、第二烟气储气罐23和第二

风机24,反吹总管21的端部通过反吹支管25分别与各煤气换向阀4连通,每根反吹支管25上均设置有止回阀26和快切阀27。

15.本实用新型的使用过程是:第一步,关闭加热炉1一侧烧嘴2所连接的煤气换向阀4,而另一侧的煤气换向阀4切换至与混合气输送管11连通状态,可以使混合气体能够通过煤气换向阀4、进气管3和烧嘴2进入加热炉1的炉膛内进行燃烧;第二步,将第一步中处于关闭状态的煤气换向阀4切换至与烟气支管12连通状态,使炉膛中燃烧后的烟气能够依次通过烧嘴2、进气管3和煤气换向阀4进入烟气支管12,随后进入烟气总管7,再经烟气输送管13送至第一烟气储气罐16,对空气螺旋管17和煤气螺旋管18中的空气、煤气加热后从烟囱8排出;第三步,喷嘴2燃烧换向时,关闭第一步中连通混合气输送管11的煤气换向阀4,

16.烟气输送管13中的部分烟气从反吹总管21进入第二烟气储气罐23,随后进入第一步中连通混合气输送管11的煤气换向阀4,即可将还留在该煤气换向阀4以及相连的进气管3、烧嘴2中的煤气送入到炉膛内进行燃烧;第四步,重复上述三个步骤,并使得加热炉1两侧的烧嘴2交替使用,交替燃烧及排气即可。

17.本实用新型的有益效果如下:一是在进行换向时,能够从第二烟气储气罐23中抽取烟气,并将烟气通入到相应的煤气换向阀4中,随后依次流经进气管3和烧嘴2,在这个过程中,能够对煤气换向阀4、进气管3和烧嘴2中的煤气进行置换,促使还留在煤气换向阀4、进气管3和烧嘴2中的煤气进入炉膛进行燃烧,通过上述方式,能够避免煤气的浪费,减小煤气排放对环境的污染,提高煤气的利用率,同时降低加热炉1运行时的安全性能;二是煤气和空气在通入加热炉1前,会先通入到第一烟气储气罐16中,煤气和空气会在第一烟气储气罐16中吸收烟气的热量,使其温度得到提升,起到预热的效果,当预热后的煤气和空气进入加热炉1后,其燃烧效率更高,同时,预热时可吸收烟气中的余热,减少能量的浪费,起到节能的作用。

18.混合气输送管11上设置有气体混合器28,气体混合器28为现有设备,用于对空气和煤气进行混合,使其混合均匀,利于后续的燃烧。

19.气体混合器28出口端的混合气输送管11上设置有煤气浓度检测器29,煤气浓度检测器29为现有仪器,通过煤气浓度检测器29对煤气和空气的混合气体进行检测,可以实时掌握混合气体中的煤气浓度,保证混合气体进入加热炉1后能够充分燃烧,防止出现煤气浓度过低或过高的情况,煤气浓度过低燃烧产热低,不满足钢坯的加热需求,煤气浓度过高,那么空气浓度就会偏低,煤气燃烧时就会缺氧而燃烧不充分,产热也会降低,不利于钢坯的加热需要。

20.第一烟气储气罐16与烟囱8之间的烟气输送管13上设置有烟气处理装置30,烟气处理装置30为现有结构,用于对烟气进行除尘净化处理,并对其进行脱硫脱硝,使其排放时能够满足国家的相关规定,减小环境污染。

21.第二烟气储气罐23和第二风机24之间的反吹总管21上设置有烟气除尘器31,在烟气对煤气换向阀4、进气管3和烧嘴2中的煤气进行置换时,先通过烟气除尘器31对烟气进行除尘,除去烟气中夹杂的粉尘等杂质,防止这些粉尘等杂质对煤气换向阀4、进气管3和烧嘴2造成堵塞。

22.第一烟气储气罐16内设置有电加热元件32,加热炉1在刚开始运行时,还没有产生烟气,就不能对煤气和空气进行预热,这时可以开启电加热元件32,电加热元件32产生热量

对煤气和空气进行加热,从而达到预热效果,提高煤气和空气进入加热炉1炉膛后的燃烧效果,当加热炉1运行一段时间,产生了足够烟气时,关闭电加热元件32即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1