一种废物热解处置系统及方法与流程

1.本发明属于热能技术领域,具体说是一种医疗废物蒸汽热解处置系统及方法。

背景技术:

2.医疗废物具有的病毒危害是一般生活废物的几十倍上百倍,且有空间污染、急性传染和潜伏性传染等特征,若管理或处置不当,极易成为病毒传播的源头,同时易造成土壤、水体和空气等污染。医疗废物在《国家危险废物名录》中类别为hw01,其处置受到严格的监管。

[0003] 2011年以来,医疗废弃物产生量呈现出逐年增加的态势。我国医疗废物主要分为门诊医疗废物和住院部医疗废物,其中住院部废弃物产生量占据主体。数据显示,2016-2019年我国医疗废物产量由192万吨增至226万吨。受新冠疫情影响,2020年医疗废物产生量增长25%,总产量达283万吨。

[0004]

从全国293个地级市情况看,约一半的地级市医疗废物处置能力基本满足日常需求,80多个地级市基本可应对突发疫情,约50多个地级市处置能力不足。从全国范围来看医疗废物处置能力总体满足日常需求,但仍存在处置能力区域分布不均衡、部分设施环保排放不达标、部分设施技术工艺选择不合理、应急处置能力不足等问题。

[0005]

目前市场上医疗废物的处置方式的技术痛点限制其发展:1.高温焚烧法:成本高,空气污染严重,易产生二噁英、多环芳香族化合物、多氯联苯等剧毒物及氯化氢、氟化氢和二氧化硫等有害气体,需要配置完善的尾气净化系统,底渣和飞灰具有危害性。

[0006]

2.压力蒸汽灭菌法:体积和外观基本没有改变;可能有空气污染物排放,易产生臭气,不能处理甲醛、苯酚、汞等物质。

[0007]

3.电磁波灭菌法:建设和运行成本不低;处理后减重效果不好,会有臭味,不适合血液和危险化学物质的处理。

[0008]

4.传统热解方法:热能回收利用率较低,能耗相对较高;热解反应器结焦严重,影响系统的稳定运行,需要定期清理结焦。

技术实现要素:

[0009]

本发明着眼于市场需求和现有技术的痛点,提供一种医疗废物蒸汽热解处置系统及方法,该发明回收高温烟气作为加热热源,其运行成本大大低于常规焚烧法。另外,该发明利用高温烟气产生过热蒸汽,并将过热蒸汽倒入热解反应器,避免了传统热解工艺中塑料橡胶等在反应器上结焦造成设备的不稳定。该蒸汽热解法利用高温蒸汽实现无氧状态并除去氯等酸性气体,抑制了二噁英的生成;该发明适用范围广,医疗废物不需要分类,因此对处理的废物无明显选择性。目的是通过以下技术方案实现的:一种医疗废物蒸汽热解处置系统,包括依次连接的预处理装置、热解装置、热回收装置、烟气净化装置。

[0010]

所述预处理装置包括提升机、负压仓、粉碎机、掺料机、螺旋输送机。所述负压仓设

置有液压驱动的密封门。负压仓的上方设有抽气口和抽气管道。负压仓的下方是粉碎机,粉碎机的下方是掺料机。掺料机与倾斜放置的螺旋输送机相连接。螺旋输送机出料口连接热解装置的进料口。

[0011]

所述热解装置包括投料机构、热解反应器、出渣器、灰渣箱、前排气室、后排气室、水蒸气管道、挥发气管道、外热炉、烟气管道a、送风机构。灰渣箱内设有一定数量的雾化喷嘴。水蒸气管道与前排气室相连,在水蒸气管道上设置流量调节器a。挥发气管道与后排气室相连。送风机构通过抽气管道与所述负压仓上方的抽气口相连。

[0012]

所述热回收装置包括燃烧器、气体分散室、焚烧室、蒸汽发生室、液位调节水箱、烟气管道b、过热蒸汽发生器。热回收装置通过管道与外热炉相连接。气体分散室与水蒸气管道及挥发气管道相连接,烟气管道b上设置气体流量调节器b,烟气管道b与过热蒸汽发生器相连接。

[0013]

所述烟气净化装置包括烟气洗涤塔、活性炭吸附箱、烟囱。

[0014]

所述热解反应器为卧式圆筒形结构,筒内布置三种不同规格的螺旋叶片和蒸汽扰动机构。蒸汽扰动机构由沿圆周方向布置的奇数个蒸汽喷管构成,蒸汽喷管的数量随物料流量或者热值升高而增加。

[0015]

所述蒸汽喷管上设置有数个蒸汽喷嘴,蒸汽喷嘴的数量随反应温度的升高而增加。

[0016]

所述蒸汽喷嘴布置在200℃~350℃反应区,蒸汽喷嘴分布密度或者增加幅度随反应温度升高而增加。

[0017]

所述气体分散室包围于焚烧室前端1/5处,气体分散室与焚烧室之间布置有沿圆周均匀分布数个气体喷嘴。

[0018]

所述气体喷嘴数量随物料流量或者热值升高而增加。

[0019]

所述蒸汽发生室包围于焚烧室中间3/5处,通过管道与过热蒸汽发生器相连接,过热蒸汽发生器通过管道与热解反应器相连接。

[0020]

一种上述医疗废物蒸汽热解处置系统的方法,包括如下步骤:(1)装有医疗废物的垃圾桶由提升机输送到负压仓的入口处,负压仓的液压驱动密封门打开,提升机的倾倒机构推动垃圾桶将医疗废物倒入负压仓中。医疗废物经负压仓下方的粉碎机粉碎为粒径≤30mm的颗粒。掺料机向物料中掺入粒径≤30mm的cao颗粒。混合后的物料经螺旋输送机送到热解系统入口。

[0021]

该流程中:负压仓上方的抽气口通过抽气管道与送风机构连接,仓内受污染的气体由送风机构吸入焚烧室进行高温焚烧灭菌。仓内始终保持负压状态,防止受污染的空气外泄污染环境。

[0022]

该流程中:掺料机根据原始物料中氯元素的含量向物料中掺入cao颗粒用于脱除在反应过程中产生的hcl气体,同时抑制二噁英的产生。cl/ca值为2~4,优选3效果最佳。

[0023]

(2)热解装置接收来自预处理装置的物料。热解装置的投料机构内设有振动器和搅拌器,避免物料的堵塞。物料被均匀地分配到两个热解反应器中。热解反应器内的物料在螺旋叶片的驱动下向前移动并被逐渐加热。

[0024]

该流程中:热解反应器转速根据进入物料的水分、可燃分、灰分组成来设定,保证不同组分的物料在反应器内充分反应。

[0025]

(3)物料在热解反应器内200℃以下的低温区被外热炉腔体的高温烟气间接加热。物料在热解反应器内200~350℃的高温区被500~600℃的过热蒸汽直接加热,同时被外热炉腔体的高温烟气间接加热。热解反应器内的物料在向前移动的过程中温度逐渐升高,并发生如下反应:100~150℃,物料中的游离水挥发;150~200℃,物料中的化合水挥发,少量的有机物挥发分析出;200~350℃,物料中的有机物挥发分析出,获得最终的灰渣产物。

[0026]

该流程中:向热解反应器内导入过热蒸汽可以高效、均匀地加热物料,在350℃左右反应就可以完成,从而极大地缩短处理时间。相对于常规的热解工艺可以节约1/2~3/4的处理时间。

[0027]

该流程中:向热解反应器内导入过热蒸汽保证了热解反应器内的无氧状态,同时过热蒸汽增强了cao吸收hcl的效果,抑制的二噁英的产生。

[0028]

该流程中:热解反应器内设有蒸汽扰动机构,在过热蒸汽的作用下利用热胀冷缩原理除掉筒壁上的结焦;同时利用过热蒸汽辅助加热物料提高了反应器的传热效率。

[0029]

(4)出渣器接收来自热解反应器的高温灰渣产物冷却后送入灰渣箱。

[0030]

该流程中:出渣器夹套结构中是流动的冷却水用于冷却高温的热解产物,使得排出系统的热解产物温度低于60℃;灰渣箱内设置的雾化喷嘴喷出水雾,防止灰渣产生大量的粉尘。

[0031]

(5)在热解反应器内物料在100~150℃反应阶段产生的多为水蒸汽进入前排气室,物料被加热到200~350℃产生的多为挥发性可燃气进入后排气室。前排气室的气体进入水蒸气管道,后排气室的气体进入挥发气管道,气体汇集后送入热回收装置。

[0032]

该流程中:根据原始物料水分含量调节水蒸气管道上设置的流量调节器a开度,其目的尽可能得减少从后排气室排出的挥发性可燃气,使得挥发性可燃气体经历热解反应器高温阶段彻底分解。流量调节器a开度调节如下:含水率<10%,关闭流量调节器a;含水率10%~20%,流量调节器a开启50%;含水率20%~30%,流量调节器a开启80%;含水率>30%,流量调节器a开启100%。

[0033]

(6)热回收装置接收来自热解装置产生的废气。废气进入气体分散室后沿圆周被均匀地喷入焚烧室中。废气在焚烧室的高温气氛下有害成分被完全分解。燃烧完全的高温烟气通过烟气管道b导入热解装置的外热炉中作为热源。

[0034]

该流程中:气体分散室内气体喷嘴沿圆周切向布置,废气通过气体喷嘴进入焚烧室后形成涡流效应,使得废气燃烧更充分,废气中的有害成分分解更彻底。

[0035]

该流程中:通过燃烧器调节焚烧室内的温度,保持焚烧室内850~900℃的高温气氛,其有效容积保证废气在焚烧室内滞留2s以上的时间,以使废气中的有害物质更加充分分解。

[0036]

(7)热回收装置蒸汽发生室利用焚烧室热能产生100℃的常压饱和蒸汽。2/3的蒸汽通过管道进入烟气管道a,将高温烟气急速冷却到200℃以下,抑制二噁英等有害物质的生成。剩余1/3的蒸汽通过管道进入过热蒸汽发生器,被850℃的高温烟气加热至500~600

℃。过热蒸汽通过管道被导入热解反应器内加热物料。

[0037]

(8)热解装置接收来自热回收装置的高温烟气,间接加热热解反应器。外热炉设置两台燃烧器用于调节外热炉温度400~600℃的高温气氛。加热完热解反应器的高温烟气被导入烟气净化装置。

[0038]

该流程中:根据外热炉的温度调节烟气管道b上设置的流量调节器b开度,当外热炉温度超过设定温度时要加大流量调节器b的开度。

[0039]

设置流程(7)和流程(8)的工艺,相较于传统的热解系统或者工艺节能30%。

[0040]

(9)烟气净化装置接收来自热解装置的烟气。烟气洗涤塔内设置有碱液循环喷淋机构,烟气在碱液的作用下脱除酸性气体和粉尘。烟气进入活性炭吸附箱,活性炭能够吸附烟气中可能存在的重金属元素。净化后的烟气由烟囱排入大气。

[0041]

本发明与现有技术相比具有如下优点和积极效果:1.本发明充分利用烟气废热作为加热热源,热能利用率高,相较于传统热解工艺降低了30%的能耗。

[0042]

2.本发明向热解反应器中导入过热蒸汽,过热蒸汽可以高效、均匀地加热物料,在350℃左右反应就可以完成,从而极大地缩短处理时间。相对于常规的热解工艺可以节约1/2~3/4的处理时间。

[0043]

3.本发明按cl/ca为2~4向物料中掺入cao颗粒用于脱除在反应过程中产生的hcl气体。在过热蒸汽的作用下,cao吸收hcl的效果得到加强,抑制的二噁英的产生。

[0044]

4.本发明的反应器内设有蒸汽扰动机构,在过热蒸汽的作用下利用热胀冷缩原理除掉筒壁上的结焦;同时利用过热蒸汽辅助加热物料,提高了反应器的传热效率。系统结构更紧凑。同等处理规模,占地面积小,只有现有技术设备的1/4。

[0045]

5.本发明处置的医疗废物不需要分类,因此对处理的废物无明显选择性。

附图说明

[0046]

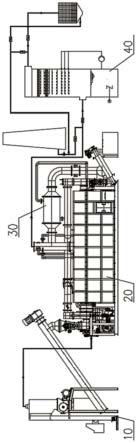

图1为本发明一种医疗废物蒸汽热解处置系统主体示意图。

[0047]

图2为本发明一种医疗废物蒸汽热解处置系统的预处理装置示意图。

[0048]

图3为本发明一种医疗废物蒸汽热解处置系统中的热解装置和热回收装置主视图。

[0049]

图4为图3的俯视图。

[0050]

图5为图3的后视图。

[0051]

图6为本发明一种医疗废物蒸汽热解处置系统中的烟气净化装置示意图。

[0052]

图7为本发明一种医疗废物蒸汽热解处置系统中的蒸汽扰动机构与反应器连接示意图。

[0053]

图8为本发明一种医疗废物蒸汽热解处置系统中的热回收装置主体示意图。

[0054]

图9为图8的左视图。

[0055]

图10为本发明一种医疗废物蒸汽热解处置系统中的过热蒸汽发生器的示意图。

具体实施方式

[0056]

参见图1-图10,为本发明一种医疗废物蒸汽热解处置系统的实施例,如图1所示,

所述系统包括依次连接的预处理装置10、热解装置20、热回收装置30、烟气净化装置40。

[0057]

如图2所示,所述预处理装置10包括提升机101、负压仓102、粉碎机103、掺料机104、螺旋输送机105。所述负压仓102设置有液压驱动的密封门。负压仓102的上方设有抽气口和抽气管道。负压仓102的下方是粉碎机103,粉碎机103的下方是掺料机104。掺料机104与倾斜放置的螺旋输送机105相连接。螺旋输送机105出料口连接热解装置20的进料口。

[0058]

装有医疗废物的垃圾桶由提升机101输送到负压仓102的入口处,负压仓102的液压驱动密封门打开,提升机的倾倒机构推动垃圾桶将医疗废物倒入负压仓102中。医疗废物经负压仓102下方的粉碎机103粉碎为粒径≤30mm的颗粒。掺料机104向物料中掺入粒径≤30mm的cao颗粒。混合后的物料经螺旋输送机105送到热解装置20入口。

[0059]

如图3-5所示,所述热解装置20包括投料机构201、热解反应器202、出渣器203、灰渣箱204、前排气室205、后排气室206、水蒸气管道207、挥发气管道208、外热炉209、烟气管道a210、送风机构211,外热炉209包围热解反应器202,烟气管道a210设置于外热炉209的上部。

[0060]

物料经投料机构201被均匀地分配到两个热解反应器202中。热解反应器202内的物料在螺旋叶片的驱动下向前移动并被逐渐加热。在热解反应器的前段物料被加热至150℃左右,物料中的游离水变为水蒸气进入前排气室205。在热解反应器202的后半段物料中的有机物分解为小分子的挥发气和碳化物残渣,挥发气体进入后排气室206。碳化物残渣进入出渣器203,出渣器将残渣推入灰渣箱204储存。

[0061]

灰渣箱204内设有一定数量的雾化喷嘴,雾化喷嘴连接水管,产生水雾降低灰渣产生的微小的粉尘。水蒸气管道207与前排气室205相连,在水蒸气管道207上设置流量调节器a212。挥发气管道208与后排气室206相连。送风机构211通过抽气管道与所述负压仓102上方的抽气口相连。

[0062]

所述热回收装置30如图8所示,包括燃烧器301、气体分散室302、焚烧室303、蒸汽发生室304、液位调节水箱305、烟气管道b306、过热蒸汽发生器308。液位调节水箱305位于蒸汽发生室304上方,用于调节蒸汽发生室304的液位。过热蒸汽发生器308设置于外热炉209上方通过烟气管道b306的支管与焚烧室303相连接。焚烧室303通过烟气管道b306支管与外热炉209相连接。气体分散室302与水蒸气管道207及挥发气管道208相连接,烟气管道b306上设置气体流量调节器b307,烟气管道b306与过热蒸汽发生器308相连接。

[0063]

气体分散室302包围在焚烧室303周围通过喷嘴与焚烧室303相连。挥发性气进入气体分散室302后通过喷嘴均分到焚烧室303中,燃烧器301通过燃烧天然气产生高温并点燃进入的挥发性气体,并维持焚烧室303温度在850℃以上,使得挥发性气体中的有害物质彻底分解。

[0064]

如图10所示,过热蒸汽发生器308是由内部的列管和外部的壳体构成。由焚烧室303产生的高温烟气在列管中流动,由蒸汽发生室304产生的饱和蒸汽在壳体内流动,通过间接换热将蒸汽加热到500~600℃。

[0065]

所述烟气净化装置40包括依次连接的烟气洗涤塔401、活性炭吸附箱402、烟囱403。烟气进入烟气洗涤塔401在碱液的作用下脱除酸性气体和粉尘后进入活性炭吸附箱402,活性炭能够吸附烟气中可能存在的重金属元素。净化后的烟气由烟囱403排入大气。

[0066]

所述热解反应器202为卧式圆筒形结构,筒内布置三种不同径向高度的螺旋叶片,

螺旋叶片的径向高度从前端向后端沿筒体轴向逐渐降低且螺距减小。物料随着温度的升高体积会减少,叶片高度降低螺距减小以降低物料的推进速度同时增加物料与叶片的接触面积和接触时间,强化传热。筒体的后端布置有蒸汽扰动机构213,螺旋叶片与蒸汽扰动机构的布置如图7所示。蒸汽扰动机构213由沿圆周方向布置的奇数个蒸汽喷管构成,蒸汽喷管的数量根据项目处理物料的最大量和热值进行设计,随物料量和热值升高而增加。

[0067]

所述蒸汽喷管上设置有数个蒸汽喷嘴,反应器从前端到后端的温度是逐渐升高的,喷嘴的数量随反应温度的升高而增加。喷嘴数量的增加能够喷出更多的蒸汽,带来更多热量的同时有利于蒸汽穿透物料表层加快物料反应速度。

[0068]

所述蒸汽喷嘴布置在200℃~350℃反应区,喷嘴分布密度或者增加幅度随反应温度升高而增加。

[0069]

所述气体分散室302包围于焚烧室303前端1/5处,如图8所示。气体分散室302与焚烧室303之间布置有沿圆周均匀分布数个挥发性气体喷嘴。

[0070]

所述气体喷嘴数量随物料流量或者热值升高而增加,单位时间内处理的物料增加就需要在设计时增加喷嘴数量。物料热值是单位质量物料发热量,不同地域的医疗废物热值不同,热值高于国内医疗废物平均值时就需要增加喷嘴数量。

[0071]

所述蒸汽发生室304包围于焚烧室303中间3/5处,利用焚烧室产生的高温散热加热水产生蒸汽。如图8所示。通过管道与过热蒸汽发生器308相连接,过热蒸汽发生器308通过管道与热解反应器202相连接。

[0072]

一种上述医疗废物蒸汽热解处置系统的方法,包括如下步骤:(1)装有医疗废物的垃圾桶由提升机101输送到负压仓102的入口处,负压仓102的液压驱动密封门打开,提升机的倾倒机构推动垃圾桶将医疗废物倒入负压仓102中。医疗废物经负压仓102下方的粉碎机103粉碎为粒径≤30mm的颗粒。掺料机104向物料中掺入粒径≤30mm的cao颗粒。混合后的物料经螺旋输送机105送到热解装置20入口。

[0073]

该流程中:负压仓102上方的抽气口通过抽气管道与送风机构211连接,仓内受污染的气体由送风机构211吸入焚烧室进行高温焚烧灭菌。仓内始终保持负压状态,防止受污染的空气外泄污染环境。

[0074]

该流程中:掺料机104根据原始物料中氯元素的含量向物料中掺入cao颗粒用于脱除在反应过程中产生的hcl气体,同时抑制二噁英的产生。cl/ca值为2~4,优选3效果最佳。

[0075]

(2)热解装置20接收来自预处理装置10的物料。热解装置20的投料机构201内设有振动器和搅拌器,避免物料的堵塞。物料被均匀地分配到两个热解反应器202中。热解反应器202内的物料在螺旋叶片的驱动下向前移动并被逐渐加热。

[0076]

该流程中:热解反应器202转速根据进入物料的水分、可燃分、灰分组成来设定,水分增加转速降低,反之转速提高。保证不同组分的物料在反应器内充分反应。

[0077]

(3)物料在热解反应器202内200℃以下的低温区被外热炉209腔体的高温烟气间接加热。外热炉是一个独立部件,外热炉包着热解反应器。焚烧室燃烧后的高温烟气进入外热炉,用于加热热解反应器。物料在热解反应器202内200~350℃的高温区被500~600℃的过热蒸汽直接加热,同时被外热炉209腔体的高温烟气间接加热。反应器内温度从前端到后端是逐渐升高的,热源来自外热炉。热解反应器202内的物料在向前移动的过程中温度逐渐升高,并发生如下反应:

100~150℃,物料中的游离水挥发;150~200℃,物料中的化合水挥发,少量的有机物挥发分析出;200~350℃,物料中的有机物挥发分析出,获得最终的灰渣产物。

[0078]

该流程中:向热解反应器202内导入过热蒸汽可以高效、均匀地加热物料,在350℃左右反应就可以完成,从而极大地缩短处理时间。相对于常规的热解工艺可以节约1/2~3/4的处理时间。

[0079]

该流程中:向热解反应器202内导入过热蒸汽保证了热解反应器202内的无氧状态,同时过热蒸汽增强了cao吸收hcl的效果,抑制的二噁英的产生。

[0080]

该流程中:热解反应器202内设有蒸汽扰动机构213,在过热蒸汽的作用下利用热胀冷缩原理除掉筒壁上的结焦;同时利用过热蒸汽辅助加热物料提高了反应器的传热效率。

[0081]

该工艺流程是发明人经大量试验所得。

[0082]

(4)出渣器203接收来自热解反应器202的高温灰渣产物冷却后送入灰渣箱204。

[0083]

该流程中:出渣器203夹套结构中是流动的冷却水用于冷却高温的热解产物,使得排出系统的热解产物温度低于60℃;被加热的冷却水部分进入蒸汽发生室304。灰渣箱204内设置的雾化喷嘴喷出水雾,防止灰渣产生大量的粉尘。

[0084]

(5)在热解反应器202内物料在100~150℃反应阶段产生的多为水蒸汽进入前排气室205,物料被加热到200~350℃产生的多为挥发性可燃气进入后排气室206,通过流量调节器调节管道压力来调节气体的流动,而且蒸汽产生在反应器前端靠近前排气室,挥发性可燃气产生在反应器的后端靠近后排气室。前排气室205的气体进入水蒸气管道207,后排气室206的气体进入挥发气管道208,气体汇集后送入热回收装置30。

[0085]

该流程中:含水率越低,物料在反应器内升温越快,挥发性可燃气产生的位置就越靠近反应器前端,就越容易从前排气室排出。气体在热解反应器内的时间会比较短,不利于有机大分子的分解。根据原始物料水分含量调节水蒸气管道207上设置的流量调节器a212开度。热解反应器是一个圆筒结构,前端连接前排气室后端连接后排气室。物料初期反应在热解反应器前端完成,靠近前排气室,中后期反应在热解反应器的后端完成,靠近后排气室。初期反应产生的气体主要是水蒸气,从前排气室排出。中期反应产生的是大分子气体,必须继续加热完成后期反应才能分解,从后排气室排出。物料的含水率越低,中期反应进行的越快,越靠近前排气室,可产生的大分子气体就会越易进入前排气室,造成反应不完全。流量调节器a主要调节进入前排气室的气体量,其目的尽可能得减少从前排气室205排出的挥发性可燃气。使得挥发性可燃气体经历热解反应器202高温阶段彻底分解。流量调节器a212开度调节如下:含水率<10%,关闭流量调节器a;含水率10%~20%,流量调节器a开启50%;含水率20%~30%,流量调节器a开启80%;含水率>30%,流量调节器a开启100%。

[0086]

该工艺流程是发明人经大量试验所得。热解反应器是一个圆筒结构,前端连接前排气室后端连接后排气室。物料初期反应在热解反应器前端完成,靠近前排气室,中后期反应在热解反应器的后端完成,靠近后排气室。初期反应产生的气体主要是水蒸气,从前排气

室排出。中期反应产生的是大分子气体,必须继续加热完成后期反应才能分解,从后排气室排出。物料的含水率越低,中期反应进行的越快,越靠近前排气室,可产生的大分子气体就会越易进入前排气室,造成反应不完全。经上述控制调节能够保证物料的充分反应,是本技术的一个发明点。

[0087]

(6)热回收装置30接收来自热解装置20产生的废气。废气进入气体分散室302后沿圆周被均匀地喷入焚烧室303中。废气在焚烧室的高温气氛下有害成分被完全分解。燃烧完全的高温烟气通过烟气管道b306导入热解装置的外热炉中作为热源。

[0088]

该流程中:气体分散室302内气体喷嘴沿圆周切向布置,废气通过气体喷嘴进入焚烧室后形成涡流效应,使得废气燃烧更充分,废气中的有害成分分解更彻底。

[0089]

该流程中:通过燃烧器301调节焚烧室303内的温度,保持焚烧室303内850~900℃的高温气氛,其有效容积保证废气在焚烧室内滞留2s以上的时间,以使废气中的有害物质更加充分分解。

[0090]

(7)热回收装置30蒸汽发生室304利用焚烧室303热能产生100℃的常压饱和蒸汽。2/3的蒸汽通过管道进入烟气管道a210,将高温烟气急速冷却到200℃以下,抑制二噁英等有害物质的生成。剩余1/3的蒸汽通过管道进入过热蒸汽发生器308,被来自焚烧室850℃的高温烟气加热至500~600℃。过热蒸汽通过管道被导入热解反应器202内加热物料。

[0091]

(8)热解装置20接收来自热回收装置30的高温烟气,间接加热热解反应器202。外热炉设置两台燃烧器用于调节外热炉温度400~600℃的高温气氛。加热完热解反应器202的高温烟气被导入烟气净化装置40。

[0092]

该流程中:根据外热炉的温度调节烟气管道b306上设置的流量调节器b307开度,当外热炉温度超过设定温度时要加大流量调节器b307的开度。避免过多的烟气进入外热炉,将多余的烟气排入蒸汽过热器。

[0093]

(9)烟气净化装置40接收来自热解装置20的烟气。烟气洗涤塔401内设置有碱液循环喷淋机构,烟气在碱液的作用下脱除酸性气体和粉尘。烟气进入活性炭吸附箱402,活性炭能够吸附烟气中可能存在的重金属元素。净化后的烟气由烟囱403排入大气。

[0094]

本发明与现有技术相比具有如下优点和积极效果:1.本发明充分利用烟气废热作为加热热源,热能利用率高,相较于传统热解工艺降低了30%的能耗。

[0095]

2.本发明向热解反应器中导入过热蒸汽,过热蒸汽可以高效、均匀地加热物料,在350℃左右反应就可以完成,从而极大地缩短处理时间。相对于常规的热解工艺可以节约1/2~3/4的处理时间。

[0096]

3.本发明按cl/ca为2~4向物料中掺入cao颗粒用于脱除在反应过程中产生的hcl气体。在过热蒸汽的作用下,cao吸收hcl的效果得到加强,抑制的二噁英的产生。

[0097]

4.本发明热解反应器内设有蒸汽扰动机构,在过热蒸汽的作用下利用热胀冷缩原理除掉筒壁上的结焦。物料与反应器器壁直接接触的位置温度最高高达800℃,塑料橡胶很容易粘在器壁上形成坚硬的结焦。而蒸汽穿透物料后温度只有400~500℃,接触器壁上的结焦后能快速冷却结焦,结焦冷却破碎后自动剥落。同时利用过热蒸汽辅助加热物料,提高了反应器的传热效率。系统结构更紧凑。同等处理规模,占地面积小,只有现有技术设备的1/4。

[0098]

5.本发明处置的医疗废物不需要分类,因此对处理的废物无明显选择性。

[0099]

当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,所作出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1