一种应用于铝热路板的封口结构及封口方法与流程

1.本发明涉及一种应用于铝热路板的封口结构及封口方法,尤其是将含有自组织热动力系统(sots)通道网络的热路板进行焊接封口,属于热管理技术领域。

背景技术:

2.sots铝热路板是一种结合sots新型散热技术的内部充注有液体冷却介质的铝合金腔体,所述的腔体经过焊接工艺密封处理。但是,由于后续还要进行抽真空及充注液工序,因此,在密闭腔体上需留有一注液孔,待上述充注液作业后,再将注液孔封闭,完成整个热路板的密封。

3.传统的做法是在注液孔位置连接一个铜管,通过铜管作为过渡段来完成抽真空及充注液作业,然后再对铜管施以封口。然而,由于过渡铜管裸露在腔体外部,首先,产品整体的外观就不佳;其次,往往会因为不当的碰撞而产生裂缝或泄露等问题;另外,突出的铜管在与其他部件装配的过程中也容易产生干涉;还有很重要的一点,注液孔与过渡铜管的连接位置结合强度差,高压时也极容易泄露。

4.因此,提供一种可以有效解决过渡铜管外露以及封口位置结合强度差的问题的应用于铝热路板的封口结构及封口方法就成为该技术领域急需解决的技术难题。

技术实现要素:

5.有鉴于此,本发明的目的之一是提供一种应用于铝热路板的封口方法,通过在腔体上构造特殊的封口结构,完成焊接封口作业后可以有效解决过渡铜管外露以及封口位置结合强度差的问题。

6.本发明通过以下技术手段来实现上述目的:

7.方案一:

8.一种应用于铝热路板的封口方法,其特征在于:包括以下步骤:

9.(1)将带有微槽道组群的铝板和上盖板、下盖板焊接成型,形成密闭腔体,即铝热路板;

10.(2)在所述铝热路板的表面加工出特殊封口结构;

11.(3)准备充液转换头、o型圈、小堵片、密封垫圈和专用封口夹具,将所述充液转换头、o型圈、小堵片、密封垫圈和所述带特殊封口结构的铝热路板用专用封口夹具装配在一起,并用螺丝、螺母锁紧形成待封口组装体;

12.(4)对所述待封口组装体进行低温预冷却;

13.(5)对所述待封口组装体进行抽真空作业并充注工作液体;

14.(6)对所述已完成铝热路板充注工作液体的待封口组装体进行预密封;

15.(7)将所述已预密封的待封口组装体放到电阻点焊设备上进行焊接封口。

16.进一步,步骤(1)中所述带有微槽道组群的铝板与上盖板和下盖板焊接成型,焊接方式为钎焊、摩擦搅拌焊、激光焊或扩散焊。

17.进一步,步骤(2)中所述特殊封口结构的加工方式为数控机床加工。

18.进一步,步骤(2)中所述特殊封口结构是一个由外圈有两层台阶的凹槽和中间是一个凸台的特殊结构组成。

19.进一步,步骤(3)中所述充液转换头为一铜质小件,上面加工有充注液用的通孔,目的是作为外部抽真空充注液系统和铝热路板之间的过渡段。

20.进一步,步骤(3)中所述小堵片为铝合金圆片,厚度0.5mm~1.5mm,直径8mm~15mm。

21.进一步,步骤(3)中所述专用封口夹具为用透明pc板经机加工而成,也可以采用3d打印,可根据不同的铝热路板做对应的设计。

22.进一步,步骤(3)中通过螺丝、螺母将所述充液转换头、o型圈、小堵片、密封垫圈和所述带特殊封口结构的铝热路板用专用封口夹具锁在一起,形成待封口组装体。

23.进一步,步骤(4)中所述待封口组装体在充注液作业前需进行预冷却,采用方式为液氮冷却,目的是为了使后续抽真空作业更加容易。

24.进一步,步骤(5)中所述抽真空和充注液作业是通过自制的半自动充注设备完成的。

25.进一步,步骤(6)中所述待封口组装体,在充注液完成后先进行预密封,具体是指对充液转换头上的过渡铜管进行密封,采取的方式为用铜管密封钳直接剪断铜管。

26.进一步,步骤(7)中所述电阻点焊设备为中频逆变点焊机。

27.方案二:

28.一种应用于铝热路板的封口方法,其特征在于:包括以下步骤:

29.(1)在带微槽道组群的铝板上直接加工出特殊封口结构;

30.(2)将带有特殊封口结构的微槽道铝板和上盖板、下盖板焊接成型,形成密闭腔体,即铝热路板;

31.(3)在所述铝热路板的进液孔焊接过渡铜管,目的是通过过渡铜管向铝热路板内部注入工作液体;

32.(4)对所述铝热路板进行低温预冷却;

33.(5)对所述铝热路板进行抽真空作业并充注工作液体;

34.(6)对所述已充注液的铝热路板进行预密封;

35.(7)将所述已预密封的铝热路板放到电阻点焊设备上进行最终焊接封口。

36.进一步,步骤(1)中所述特殊封口结构的加工方式为数控机床加工。

37.进一步,步骤(1)中所述特殊封口结构是一个由外圈有两层台阶的凹槽和中间是一个凸台的特殊结构组成。

38.进一步,步骤(2)中所述焊接方式为钎焊、摩擦搅拌焊、激光焊或扩散焊。

39.进一步,步骤(3)中所述焊接过渡铜管的方式为超声波焊。

40.进一步,步骤(4)中所述低温预冷却,是指采用液氮对铝热路板进行冷却。

41.进一步,步骤(5)中所述抽真空和充注液作业是通过自制的半自动充注设备完成的。

42.进一步,步骤(6)中所述预密封,具体是指对过渡铜管进行密封,采取的方式为用铜管密封钳直接剪断铜管。

43.进一步,步骤(7)中所述电阻点焊设备为中频逆变点焊机。

44.本发明的另一目的是提供一种应用于铝热路板的封口结构,通过在腔体表面上构造特殊的封口结构,完成焊接封口作业后可以有效解决过渡铜管外露以及封口位置结合强度差的问题。

45.本发明通过以下技术手段来实现上述目的:

46.一种应用于铝热路板的封口结构,其特征在于:包括带有微槽道组群和特殊封口结构的密闭腔体(即铝热路板)、上盖板夹具和下底板夹具;铝热路板设有进液孔和主封口区域,上盖板夹具设有充液转换头区域和封口密封区域,下底板夹具设有封口密封区域;进液孔的内部通过槽道通往主封口区域;主封口区域为一个外圈带有两层台阶的凹槽、中心有一个凸台的结构。

47.进一步,所述主封口区域设有小堵片,在所述小堵片上再放置一个密封垫圈。

48.进一步,所述小堵片为铝合金圆片,厚度0.5mm~1.5mm,直径8mm~15mm。

49.进一步,所述上盖板和下盖板为用透明pc板经机加工而成,或也可以采用3d打印,可根据不同的铝热路板做对应的设计。

50.本发明的有益效果:

51.本发明中的应用于铝热路板的特殊封口结构,是在铝热路板本体上加工出来的一种结构,不存在多余零部件,可以最大化利用有效的散热面积,以及避免在后续运输、装配等过程中产生的碰坏、泄露、划伤和尺寸干涉等问题;对应所述特殊封口结构的焊接封口方法,可以较大程度地提高封口位置的结合强度,保证在使用过程中不会因为高压而产生泄露。

52.下面通过附图和具体实施方式对本发明做进一步说明,但并不意味着对本发明保护范围的限制。实施例中的实施条件和装置除非特别注明,均为本领域常规的实施条件和市场上可采购的常规的装置。

附图说明

53.图1a为本发明实施例1中应用于铝热路板的封口方法的立体结构示意图;

54.图1b为本发明实施例1中应用于铝热路板的封口方法的立体结构分解说明图;

55.图2a为本发明实施例1中铝热路板的立体示意图;

56.图2b为本发明实施例1中铝热路板上特殊封口结构的a

‑

a剖面图;

57.图3a为本发明实施例1中o型圈的示意图;

58.图3b为本发明实施例1中充液转换头的立体示意图;

59.图4a为本发明实施例1中小堵片的示意图;

60.图4b为本发明实施例1中密封垫圈的示意图;

61.图5a为本发明实施例1中专用封口夹具的上盖板的立体示意图;

62.图5b为本发明实施例1中专用封口夹具的下底板的立体示意图;

63.图6为本发明实施例2中特殊封口结构在铝热路板腔体内部的示意图。

64.主要零部件名称:

65.100

ꢀꢀ

待封口组装体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

ꢀꢀ

铝热路板

66.201

ꢀꢀ

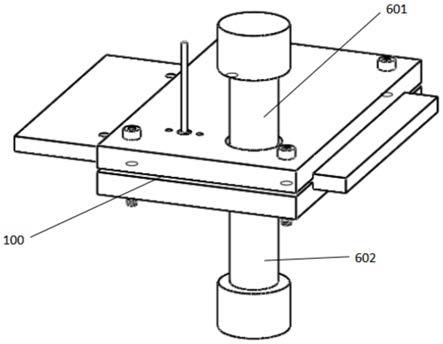

进液孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

ꢀꢀ

主封口区域

67.301

ꢀꢀ

o型圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302

ꢀꢀ

充液转换头

68.303

ꢀꢀ

过渡铜管

69.401

ꢀꢀ

小堵片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402

ꢀꢀ

密封垫圈

70.501

ꢀꢀ

上盖板夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502

ꢀꢀ

下底板夹具

71.503

ꢀꢀ

充液转换头区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

504

ꢀꢀ

封口密封区域

72.505

ꢀꢀ

螺丝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

506

ꢀꢀ

螺母

73.601

ꢀꢀ

上电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

602

ꢀꢀ

下电极

74.700

ꢀꢀ

第二铝热路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

701

ꢀꢀ

第二进液孔

75.702

ꢀꢀ

第二主封口区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

703

ꢀꢀ

第二过渡铜管

具体实施方式

76.以下将结合附图对本发明进行详细说明:

77.实施例1

78.如图1a所示,为本发明实施例1中应用于铝热路板的封口方法的立体结构示意图;如图1b所示,为本发明实施例1中应用于铝热路板的封口方法的立体结构分解说明图;如图2a所示,为本发明实施例1中铝热路板的立体示意图;如图2b所示,为本发明实施例1中铝热路板上特殊封口结构的a

‑

a剖面图;如图3a所示,为本发明实施例1中o型圈的示意图;如图3b所示,为本发明实施例1中充液转换头的立体示意图;如图4a抽示,为本发明实施例1中小堵片的示意图;如图4b所示,为本发明实施例1中密封垫圈的示意图;如图5a所示,为本发明实施例1中专用封口夹具的上盖板的立体示意图;如图5b所示,为本发明实施例1中专用封口夹具的下底板的立体示意图;

79.本发明实施例1中应用于铝热路板的封口方法中,主要包括待封口组装体100和电阻点焊设备的上电极601和下电极602;其中,所述待封口组装体100是指包括带封口结构的铝热路板200、充液转换头系统、封口区域密封系统和专用封口夹具并由螺丝505和螺母506锁紧固定在一起的整体组装体,详见图1b所示的分解说明图;

80.本发明实施例1中带封口结构的铝热路板200,包括:进液孔201和主封口区域202;进液孔201外部与充液转换头系统相连接,内部通过槽道通往主封口区域202;如图2b所示,为主封口区域202的a

‑

a剖面图,是由数控机床在铝热路板200的表面加工出来的特殊封口结构,所述特殊封口结构为一个外圈带有两层台阶的凹槽,中心有一个凸台的结构;

81.本发明实施例1中的充液转换头系统,包括o型圈301、充液转换头302及过渡铜管303;充液转换头302通过过渡铜管303与外部半自动充注设备相连接,可以用来完成充注工作液体到铝热路板内部腔体的动作;

82.本发明实施例1中的封口区域密封系统,包括小堵片401及密封垫圈402;在所述主封口区域202装上小堵片401,在所述小堵片401上再放置一个密封垫圈402,最后通过专用封口夹具达到压紧小堵片401的目的;

83.本发明实施例1中的专用封口夹具,包括上盖板夹具501和下底板夹具502;在所述上盖板夹具501上存在两个区域,即充液转换头区域503和封口密封区域504,在所述充液转换头区域503装上充液转换头系统;封口密封区域504是和铝热路板200上的主封口区域202及封口区域密封系统相对应的;然后,依次把下底板夹具502(其也设有一个与封口密封区

域504对应的电极接触区域)、已装上封口区域密封系统的铝热路板200和已装上充液转换头系统的上盖板夹具501叠装起来,再通过螺丝505及螺母506锁紧固定在一起,最后形成的是一个整体的待封口组装体100;

84.本发明实施例1中的电阻点焊设备为中频逆变电阻点焊机,主要包括上电极601和下电极602;在所述中频逆变电阻点焊设备上,可以实时进行焊接电流、焊接时间、压力等参数的调整;参数确定完成后,通过上电极601、下电极602和已充注液的待封口铝热路板200进行接触放电,热量集中在小堵片401和主封口区域202,然后使小堵片401熔化后,跟主封口区域202在压力的作用下结合到一起,完成整个焊接封口作业。

85.实施例2

86.如果铝热路板的表面上不适合用来加工出特殊封口结构,那么可以设计成这样:在加工带微槽道组群的铝板时,先把特殊的封口结构在确定需封口的位置加工出来,然后再与上、下盖板焊接成型,这样,特殊的封口结构就存在于铝热路板的内部。另外,也可以把进液孔位置放到铝热路板的侧面。如图6所示,为本发明实施例2中特殊封口结构在铝热路板腔体内部的示意图;其中,700为第二铝热路板,701为第二进液孔,702为第二主封口区域,703为第二过渡铜管;可以看到,这种特殊封口结构存在于铝热路板内部的直接好处是:首先,后续封口时不再需要单独的小堵片,可以直接在铝热路板本体上完成焊接封口作业;其次,也不用另外设计专用的封口夹具了。总体来说,既提升了效率又节约了成本。所以,按这样封口结构设计的铝热路板,其封口流程可简化为如下所述:准备特殊封口结构存在于腔体内部的第二铝热路板700,包括,侧面的第二进液孔701和表面的第二主封口区域702;在第二进液孔701焊上第二过渡铜管703;对所述带过渡铜管的铝热路板进行低温预冷却;第二过渡铜管703连接外部半自动充注设备,进行抽真空及充注液作业;对第二过渡铜管703进行预密封;把已预密封的铝热路板放到电阻点焊设备上进行最终焊接封口。

87.本发明的应用于铝热路板的封口结构及封口方法,该铝热路板是一种结合sots新型散热技术的内部充注有液体冷却介质的铝合金腔体,所述的腔体经过焊接工艺密封处理。通过在所述铝热路板表面上或预先在腔体内部的槽道铝板上加工出特殊的封口结构,结合利用本发明提供的焊接封口方法,可以增加铝热路板的有效散热面积,提升封口区域的结合强度,在集成化、小型化的装配空间中有更强的适配性、更高的可靠性。

88.虽然本发明的保护主题用特定的结构特征和/或方法进行了限定,要理解的是,本发明的保护主题不限于权利要求所描述的具体特征或行为。相反,权利要求中描述的特定结构特征和方法仅是本发明的示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1