一种冻干机进出料定位方法及系统与流程

1.本发明涉及冻干机,尤其涉及一种冻干机进出料定位方法及系统。

背景技术:

2.以rgv(rail guided vehicle,有轨穿梭小车)出料为例,rgv上的料枪升降高度为固定值,也即冻干机各板层出料时,料枪都上升至同一高度。考虑到冻干机板层的定位误差,以及设备长时间运行后导致的机械误差,各板层的实际位置会一定程度的偏离设定位置,如果料枪始终以固定的高度收料,就有可能会磨损板层,甚至与板层发生碰撞,影响设备的正常使用。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种操作方便,有利于提高进出料的定位准确性、安全性的冻干机进出料定位方法。

4.本发明进一步提供一种用于上述冻干机出料定位方法的系统。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种冻干机进出料定位方法,包括以下步骤:

7.s1、初始设定:设定进出料部件的基准进出料高度以及各板层的基准位置,并通过相机拍摄获取各板层的基准视觉位置;

8.s2、进出料部件运动至基准进出料高度;

9.s3、选定待进出料的板层并计算视觉位置误差:通过相机拍摄获取待进出料的板层的实际视觉位置,计算实际视觉位置与基准视觉位置的视觉位置误差值m;

10.s4、进出料部件根据待进出料的板层的视觉位置误差值m,消除待进出料的板层的定位误差;

11.s5、当前待进出料的板层进出料完成后,返回步骤s2,直到所有板层进出料完成。

12.作为上述技术方案的进一步改进:

13.步骤s3或s4中,将视觉位置差值m转换为板层的实际定位误差值m,包括步骤:

14.a、预先确定视觉位置误差值与实际定位误差值之间的比例关系k:

15.a1、板层在位置一时,位置检测部件检测到的实际位置值为m1,相机拍摄获取的视觉位置为m1;

16.a2、板层移动至位置二时,位置检测部件检测到的实际位置值为m2,相机拍摄获取的视觉位置为m2;

17.a3、k=(m1

‑

m2)/(m1

‑

m2);

18.b、m=k

×

m。

19.若步骤s3或s4中,实际定位误差值m≥5mm,则报警且进出料部件停止动作。

20.m1和m2为同一板层上边缘选取的同一位置的视觉位置;或,m1和m2为同一板层下边缘选取的同一位置的视觉位置。

21.步骤s1的具体步骤包括:

22.s1.1、设定进出料部件的基准进出料高度,然后根据进出料部件的基准进出料高度调节各板层的基准位置,并使各板层保持水平;

23.或,设定各板层的基准位置并使各板层保持水平,然后根据各板层的基准位置设定进出料部件的基准进出料高度;

24.s1.2、相机拍摄获取各板层的基准视觉位置。

25.一种用于上述冻干机进出料定位方法的进出料定位系统,包括进出料部件,还包括用于拍摄获取板层的视觉位置的相机以及用于检测板层实际位置的位置检测部件。

26.作为上述技术方案的进一步改进:

27.所述位置检测部件为板层升降油缸的位置编码器。

28.所述进出料部件包括设于rgv上的料枪。

29.与现有技术相比,本发明的优点在于:本发明公开的冻干机进出料定位方法,通过相机实时拍摄获取每一块板层的实际视觉位置,根据实际视觉位置和基准视觉位置计算视觉位置误差值,进出料部件针对性地根据定位误差微调高度,抹平定位误差,增加了进出料部件定位的准确性,大大降低了进出料部件磨损板层、与板层发生碰撞的风险;各板层的基准位置、基准视觉位置以及进出料部件的基准进出料高度设定简单便捷,仅需在进行生产前调试一次即可。

30.本发明公开的进出料定位系统,设置有用于获取板层的视觉位置的相机以及用于检测板层实际位置的位置检测部件,从而可以确定各板层的实际定位误差,进出料部件可以针对性地根据板层实际定位误差微调高度,从而消除实际定位误差,增加了进出料部件定位的准确性,大大降低了进出料部件磨损板层、与板层发生碰撞的风险。

附图说明

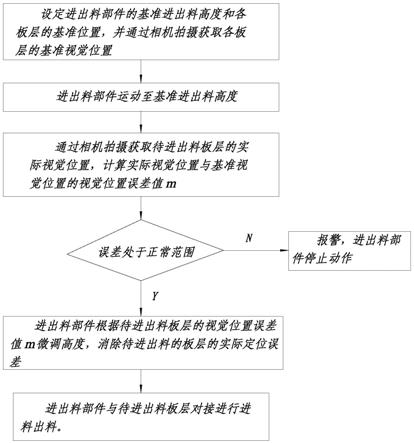

31.图1是本发明冻干机进出料定位方法的流程示意图。

32.图2是本发明冻干机进出料定位系统的结构示意图。

33.图中各标号表示:1、相机;2、板层;21、板层升降油缸;3、进出料部件;31、rgv;32、料枪;4、位置检测部件。

具体实施方式

34.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

35.图1示出了本发明冻干机进出料定位方法的一种实施例,本实施例的冻干机进出料定位方法,包括以下步骤:

36.s1、初始设定:设定进出料部件3的基准进出料高度以及各板层2的基准位置,并通过相机1拍摄获取各板层2的基准视觉位置;

37.s2、进出料部件3运动至基准进出料高度;

38.s3、选定待进出料的板层2并计算视觉位置误差:通过相机1拍摄获取待进出料的板层2的实际视觉位置,计算实际视觉位置与基准视觉位置的视觉位置误差值m;

39.s4、进出料部件3根据待进出料的板层2的视觉位置误差值m微调高度,消除待进出料的板层2的定位误差;

40.s5、当前待进出料的板层2进出料完成后,返回步骤s2,直到所有板层2进出料完成。

41.该冻干机进出料定位方法,通过相机1实时拍摄获取每一块板层2的实际视觉位置,根据实际视觉位置和基准视觉位置计算视觉位置误差值,进出料部件3针对性地根据定位误差微调高度,从而消除板层定位误差,增加了进出料部件3定位的准确性,大大降低了进出料部件3磨损板层2、与板层2发生碰撞的风险;各板层2的基准位置、基准视觉位置以及进出料部件3的基准进出料高度设定简单便捷,仅需在进行生产前调试一次即可。具体地,可以先设定进出料部件3的基准进出料高度,然后根据进出料部件3的基准进出料高度调节各板层2的基准位置,并使各板层2保持水平,避免倾斜造成误差;或,先设定各板层2的基准位置并使各板层2保持水平,然后根据各板层2的基准位置设定进出料部件3的基准进出料高度;最后相机1拍摄获取各板层2的基准视觉位置。

42.进一步地,本实施例中,步骤s3中,将视觉位置差值m转换为板层2的实际定位误差值m,步骤s4中进出料部件3根据实际定位误差值m微调高度,包括步骤:

43.a、预先确定视觉位置误差值与实际定位误差值之间的比例关系k:

44.a1、板层2在位置一时,位置检测部件4检测到的实际位置值为m1,相机1拍摄获取的视觉位置为m1;

45.a2、板层2移动至位置二时,位置检测部件4检测到的实际位置值为m2,相机1拍摄获取的视觉位置为m2;

46.a3、k=(m1

‑

m2)/(m1

‑

m2);

47.b、m=k

×

m。当然在其他实施例中,也可以在步骤s4时,进行视觉位置误差与实际定位误差的转换。

48.相机1拍摄获取的视觉位置通常为一组assic值,单位为“像素点”,而位置检测部件4(例如各类位置传感器等)检测到的实际位置的单位为mm,两者不是同一种计量规则,通过板层2的上下移动得到实际位置变化与视觉位置变化,可以得到两种计量规则之间的比例换算关系,然后快速的将视觉位置误差值转换为实际定位误差值,操作便捷、快速,转换准确性高。

49.更进一步地,若步骤s3或s4中,实际定位误差值m≥5mm,则报警且进出料部件3停止动作。进出料部件3的高度通常都是微调,如果检测到实际定位误差值超过5mm,说明偏差较大,需要及时报警停机并人工进行确认处理。

50.作为优选的技术方案,m1和m2为同一板层2上边缘选取的同一位置的视觉位置;或,m1和m2为同一板层2下边缘选取的同一位置的视觉位置。选取板层2上边缘或者下边缘的某一位置用来确定板层2的视觉位置,有利于清晰、准确地判断板层2的视觉位置。

51.本实施例的用于上述冻干机进出料定位方法的进出料定位系统,包括进出料部件3,还包括用于拍摄获取板层2的视觉位置的相机1以及用于检测板层2实际位置的位置检测部件4。

52.该进出料定位系统,设置有用于获取板层2的视觉位置的相机1以及用于检测板层2实际位置的位置检测部件4,从而可以确定各板层2的实际定位误差,进出料部件3可以针对性地根据板层2实际定位误差微调高度,从而消除实际定位误差,增加了进出料部件2定位的准确性,大大降低了进出料部件3磨损板层2、与板层2发生碰撞的风险。

53.作为优选的技术方案,本实施例中,位置检测部件4为板层升降油缸21的位置编码器。当然在其他实施例中,也可以采用其他部件,能够检测板层2的实际位置即可。

54.作为优选的技术方案,本实施例中,进出料部件3包括设于rgv31上的料枪32。当然在其他实施例中,随着物料的不同,进出料部件3也可以采用其他结构,能够实现物料的进出即可。

55.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1