一种空调水系统控制系统

一种空调水系统控制系统

1.本技术为申请号202011137597.6,申请日2020

‑

10

‑

22的《基于ai的空调变流量水系统自适应变压差控制方法》专利的分案申请。

技术领域

2.本发明涉及暖通空调自动控制领域,具体涉及一种空调水系统控制系统。

背景技术:

3.在建筑物中央暖通空调中,通常采用空调水系统进行冷热量的输送,为室内供冷供暖。随着社会经济的发展和人民生活水平的提高,建筑能耗越来越高。而在我国建筑能耗中,暖通空调能耗占有较大的比例,约占30%

‑

50%。空调运行能耗的35%~45%又被空调水系统中的风机水泵消耗,在这部分能耗中,40%以上又被各种调节阀门所消耗,因此研究空调水系统节能控制技术意义重大。

4.目前空调水系统主要控制技术为控制稳定的定压差控制技术,定压差控制技术是设定一个固定的水系统供回水压差设定值,根据实际的供回水压差与设定值的偏差,来控制水泵台数和频率,从而实现流量调节的作用。但在运行效果和节能方面仍存在诸多问题:

5.a.定压差控制压差设定值是按照最大负荷要求设计的,而空调绝大部分时间都处于部分负荷工况,因此设定值往往过大,空调末端不得不调小阀门开度来抵消多余压头,造成了不必要的能耗浪费。

6.b.如果末端设备缺乏有效的流量调节装置,控制变频水泵用压差设定值过大,易造成“大流量,小温差”现象。不仅增加了输配能耗,而且小温差的工作状态将导致冷源蒸发温度偏低,降低冷源能效。

7.c.对于冷冻水系统为二次泵系统,二次侧的“大流量”造成回水经过旁通管直接流向供水,与供水混合,影响供水温度,使其达不到末端要求,降低了末端的换热效率。

8.因为空调水系统为闭式系统,其压力和流量满足式(1);瞬时供冷供热负荷满足式(2)。式(3)为水体积流量和质量流量的换算公式。

9.δp=sl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

10.q=cmδt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

11.m=ρl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3).

12.式中:δp为供回水压差,单位pa;s为管网阻抗,单位kg/m7;l为水的体积流量,单位m3/s;q为冷热负荷,单位kw;c为水的比热,一般取4.2kj/(℃

·

kg);m为水的质量流量,单位kg/s;δt为供回水温差,单位℃;ρ为水的密度,一般取1000kg/m3。

13.根据式(1)(2)(3),可得出干管供回水压差和瞬时负荷的关系,见式(4)。由于负荷是不断变化的,因此供回水设置压差也应该不断变化,才能更好地和负荷匹配。

[0014][0015]

公式(4)字母参数含义和单位和公式(1)(2)(3)中相同。

[0016]

据此,研究变压差控制技术,根据各时刻的情况,设定合适的压差值,可以有效改善末端设备缺乏有效流量调节装置的水系统“大流量,小温差”和“旁通逆流”现象,不仅优化供水温度,提高末端换热效率,而且有效地降低输配能耗,节约能源。是空调水系统控制的技术发展方向。现有技术中也存在部分变压差控制技术,但仍然存在各自缺陷。

[0017]

2015年6月24日授权的专利cn102748802b《循环泵变压差节能装置》通过温度传感器测试室外温度,供回水压差设定值随室外温度变化。从公式(4)可以看出压差设定值受管网阻抗和冷热负荷影响,管网阻抗主要与不同末端的运行情况有关,而冷热负荷受室外温度,湿度,太阳辐射强度,人员密度等多因素影响,因此只用室外温度判断压差设定值不太准确,容易造成末端欠流。

[0018]

2005年1月26日授权的专利cn1186572c《空调水系统变压差变流量控制方法及系统》根据实时测得的过程流量qi及公式

△

p

i

=a(q

i

/q

s

)2+b得出实时压差设定值,对冷冻水系统进行实时控制。其实公式

△

p

i

=a(q

i

/q

s

)2+b就是根据公式(1)且假设管网阻抗恒定得出的。由于实际运行过程中,各末端运行情况不同,因此阻抗s并不是定值。此方法会造成压差设定值不准确,不能满足用户冷热需求。

[0019]

2018年1月6日公开的专利cn107588500a《一种供热系统自适应变压差变流量调控方法》根据测试的室外温度,计算出供回水温差,根据供回水平均温度值,用温度传感器采集供热管网实际供回水平均温度值,计算平均温度与实际平均温度比较,以比较误差的积分输出供热网需要的计算压差值。压差值应该有负荷和管网水力和热力运行情况决定,此方法只考虑了简单的室外温度,存在控制不准确现象。而且温度信号存在延迟,因此采集的供热管网实际供回水平均温度值也有待商榷。

[0020]

2014年10月8日授权的实用新型专利cn203869259u《一种基于末端空调设备冷冻水阀门开度的变压差控制装置》根据末端最大阀门开度进行变压差调节,但其必须要求所有末端安装流量特性相同的电动阀门,且所有阀门开度信号可被采集。由于阀门开度信号有一定的延迟且容易波动,易造成控制不准确,且压差设定值震荡。

[0021]

故目前已有研究的变压差控制由于控制不精准,会造成末端欠流,控制复杂等问题还未实现推广。故如何在更好地保证所有末端用能需求的基础上尽量实现节能,且使其控制方式更加简单精确稳定可靠,成为本领域技术人员有待解决的问题。

技术实现要素:

[0022]

针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种能够更准确地满足末端需求,控制简单准确安全稳定的空调水系统控制系统。

[0023]

为了解决上述技术问题,本发明采用了如下的技术方案:

[0024]

本发明采用以下空调水系统控制系统实现,所述空调水系统控制系统包括:

[0025]

末端负荷预测器,所述末端负荷预测器信号采集端和各空调末端所在房间外部的室外数据检测仪器相连,所述室外数据检测仪器包括但不限于室外空气温度检测器、室外空气湿度检测器、太阳辐射强度检测器和风速检测器,所述末端负荷预测器内设置有末端负荷预测模型,末端负荷预测模型能够采集各空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速并实现对各末端负荷的预测;

[0026]

末端设备瞬时所需流量计算模块,末端设备瞬时所需流量计算模块能够获取各空

调末端设备安全稳定运行的最大供回水温差;末端设备瞬时所需流量计算模块用于根据各空调末端负荷的预测值和各空调末端安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;

[0027]

控制压差产生器,控制压差产生器一端和末端设备瞬时所需流量计算模块相连,另一端和水泵控制器相连,控制压差产生器内预设有控制压差值

‑

各末端流量的对应数据库,并能够根据各空调末端设备瞬时所需流量匹配出对应的多个控制压差值,选取最大数值的控制压差值作为实时控制用的控制压差设定值对水泵控制器进行控制;

[0028]

水泵控制器,水泵控制器和空调水系统动力单元中的二次泵相连,水泵控制器同时和空调水系统动力单元进水端和出水端分别安装的供水压力传感器以及回水压力传感器相连并用于获得实际供回水压差,水泵控制器能够根据实时采集的实际供回水压差和控制压差设定值的偏差,对二次泵的水泵台数和频率进行pid控制。

[0029]

这样,本系统使用时,能够先靠末端负荷预测模型根据实时检测的空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速等参数并实现对各末端负荷的预测,再由末端设备瞬时所需流量计算模块根据各空调末端负荷的预测值和各空调末端安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;再由控制压差产生器匹配出最大数值的控制压差值作为控制压差设定值实现实时控制。由水泵控制器控制二次泵台数和频率,调整实际供回水压差和控制压差设定值靠近,即可实现空调水系统的变压差控制。具有结构简单,控制准确,利于集成和实施等特点。

[0030]

作为优化,末端负荷预测模型采用人工智能算法,人工智能算法经过以空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速为输入端参数,以各组输入端参数对应的各空调末端实际运行负荷为输出端参数的历史数据训练,得到末端负荷预测模型。人工智能算法可采用人工神经网络、贝叶斯、决策树等,其具体算法和训练过程为现有技术,故不在此详细介绍。

[0031]

这样,采用人工智能算法,能够极大地提高末端负荷的预测精度,实现对末端负荷的准确预测。

[0032]

更好的选择是,末端负荷预测器同时和各空调末端设备所在支路中的流量传感器以及各空调末端设备的进水端温度传感器和出水端温度传感器相连,人工智能算法训练过程中室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速的历史数据为室外空气温度检测器、室外空气湿度检测器、太阳辐射强度检测器和风速检测器事先按时间间隔采集得到,对应的各空调末端实际运行负荷为所在支路中的流量传感器以及各空调末端设备的进水端温度传感器和出水端温度传感器采集数据计算得到。

[0033]

这样,可以更好地保证获得预测模型的准确性。

[0034]

作为优化,末端负荷预测器还设置有负荷日类型判别单元,负荷日类型判别单元能够对日期类别进行分辨,将日期按照不同的工作日和节假日进行分类并作为末端负荷预测模型人工智能算法的输入端参数之一。

[0035]

这样,是因为不同的工作日和节假日,人员密度不同,照明和设备使用率不同,会导致在相同的室外环境参数情况下对应的各空调末端实际运行负荷出现较大变动。故在末端负荷预测模型中引入负荷日类型作为判断用参数因子,以区别不同工作日和节假日对末端负荷的影响。这样就极大地提高了末端负荷预测的精确度。具体实施时,可以根据历史日

负荷曲线,进行聚类分析,得出不同工作日和节假日的分类规则。并根据每一类型负荷日负荷的相对大小,可在(0,1)的区间范围内赋予每一类负荷日一个定值,作为输入端参数。

[0036]

作为一种选择,末端设备瞬时所需流量计算模块和各空调末端设备的进水端温度传感器及出水端温度传感器相连,并检测获取各空调末端设备安全稳定运行下的实际供回水温差历史最大值,作为各空调末端设备安全稳定运行的最大供回水温差。

[0037]

这样可以使得计算更加准确可靠。

[0038]

作为另一种选择,末端设备瞬时所需流量计算模块根据各末端设备设计参数获得供回水温差设计值作为各空调末端设备安全稳定运行的最大供回水温差。

[0039]

这样更加简单方便快捷。

[0040]

其中,末端设备瞬时所需流量计算模块用于根据各空调末端负荷的预测值和各空调末端安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;具体为根据公式(5)进行计算。

[0041]

l

i

=q

i

/cρδt

maxi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0042]

公式中,l

i

为末端i瞬时所需流量,单位m3/h;q

i

为末端i的负荷预测值,单位w;δt

maxi

为根据设计资料或者运行情况,得出的末端i安全稳定运行的最大供回水温差。i为自然数,表示第i个末端。其余字符含义和公式1

‑

4中含义相同。

[0043]

作为优化,控制压差产生器内预设的控制压差值

‑

各末端流量的对应数据库,是将所有末端阀门全开情况下,改变控制水泵的控制压差设定值,记录不同控制压差设定值下各末端设备的冷冻水流量,形成的控制压差值

‑

各末端流量对应数据库。

[0044]

这样,可以最大程度地保证得到的控制压差能够满足所有末端设备需求,不会产生末端欠流现象。这样是因为,当所有末端阀门全开时,各末端流量为此控制压差下的该末端阀门全开状态下的最小流量,也就是说在某一控制压差值下,各末端设备自身能取得的最大流量一定大于数据库中此控制压差值对应的末端流量,即完全可以满足所有末端用能要求,不会产生末端欠流现象。其原理如下:空调末端为并联管路,可用公式(6)表示流量与水泵扬程的关系。在某一压差设定值下,即h为定值,实际运行中,所有末端的阀门开度不可能全开,因此相较数据库末端阀门全开的情况,管网总阻抗增大,总流量l

z

降低。又因为干管阻抗s

g

为定值,末端i可以获得的最大流量l

maxi

,即末端i阀门全开时(si不变)的流量,一定大于数据库中此压差设定值下末端i的流量。再根据计算出的各末端所需流量l

i

和所有末端阀门全开时控制压差值—各末端流量数据库,得出保证各末端正常运行的控制压差值δp

i

,选取最大的δp

i

作为变频水泵的控制压差。故由上述步骤可知,最大的δp

i

可保证所有末端的用能需求,不会产生末端欠流现象。

[0045][0046]

式中,h为水泵扬程,s

g

为干管阻抗;l

z

为管网总流量;s

i

为末端i所在支路管网阻抗;l

i

为末端i的流量。其余字符含义和公式1

‑

5中含义相同。

[0047]

作为优化,所述末端负荷预测器、末端设备瞬时所需流量计算模块和控制压差产生器集成在同一个计算机内。这样所需硬件设备更加简单,利于实施。

[0048]

故本发明具有以下优点:(1)本发明采用人工智能算法对各末端设备的负荷进行预测,使得预测结果更加精确可靠,更好地提高了控制的精确度。(2)本发明相比较定压差控制技术,可以有效改善末端缺乏流量控制设备的冷冻水系统“大流量,小温差”和“旁通逆

流”现象,不仅优化供水温度,提高末端换热效率,而且有效地降低输配能耗,节约能源。(3)本发明相比定压差控制技术,增大了末端阀门开度,降低了阀门对输配能耗的浪费。(4)本发明是在满足所有末端流量要求的基础上,尽可能地节能。因此本专利方法不会造成末端欠流现象。相比于其他变压差方法,此方法保证供能的安全稳定,控制简单准确,易于实现。

附图说明

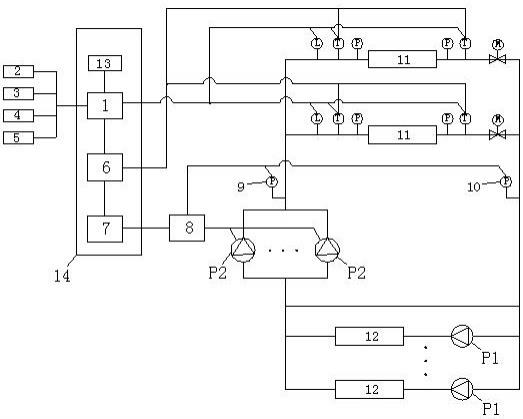

[0049]

图1为具体实施方式中空调水系统控制系统的示意图。

[0050]

图2为末端负荷预测器原理示意图。

[0051]

图3为控制压差产生器原理示意图。

[0052]

图4为水泵控制器控制原理示意图。

具体实施方式

[0053]

下面结合具体实施方式对本发明作进一步的详细说明。

[0054]

具体实施时:参见图1

‑

图4,一种基于ai的空调变流量水系统自适应变压差控制方法,包括以下步骤:a利用ai技术,实时对各末端设备的负荷进行预测,获得实时的各末端负荷预测值;b根据各末端设备运行历史数据和设计参数,得出各末端设备安全稳定运行的最大供回水温差,再根据各末端负荷预测值,计算获得各末端设备瞬时所需流量;c将各末端设备瞬时所需流量代入到预先测定的控制压差值

‑

各末端流量的对应数据库,获得不同末端设备流量对应的多个控制压差值,选取最大数值的控制压差值作为实时控制用的控制压差值;d根据该实时控制用的控制压差值和实时采集的供回水压差值,对(变频)水泵控制器进行控制,使得实时采集的供回水压差值向控制压差值靠近。

[0055]

这样,本方法具有控制简单,安全可靠的特点。

[0056]

其中,c步骤中,预先测定的控制压差值

‑

各末端流量的对应数据库,是将所有末端阀门全开情况下,改变控制用变频水泵的控制压差设定值,记录不同控制压差设定值下各末端设备的冷冻水流量,形成的控制压差值

‑

各末端流量对应数据库。

[0057]

这样,可以最大程度地保证得到的控制压差能够满足所有末端设备需求,不会产生末端欠流现象。具体原理在后介绍设备时阐述。

[0058]

其中,a步骤中根据历史数据训练人工智能算法获得的预测模型,实现对各末端设备实时负荷的预测。

[0059]

这样,可以更好地保证预测精度准确可靠。具体过程在后介绍设备时阐述。

[0060]

本实施方式中,本发明采用以下空调水系统控制系统实现,参见图1,所述空调水系统控制系统包括:

[0061]

末端负荷预测器1,所述末端负荷预测器1信号采集端和各空调末端所在房间外部的室外数据检测仪器相连,所述室外数据检测仪器包括但不限于室外空气温度检测器2、室外空气湿度检测器3、太阳辐射强度检测器4和风速检测器5,所述末端负荷预测器1内设置有末端负荷预测模型,末端负荷预测模型能够采集各空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速并实现对各末端负荷的预测;

[0062]

末端设备瞬时所需流量计算模块6,末端设备瞬时所需流量计算模块6能够获取各空调末端设备11安全稳定运行的最大供回水温差;末端设备瞬时所需流量计算模块6用于

根据各空调末端负荷的预测值和各空调末端安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;

[0063]

控制压差产生器7,控制压差产生器一端和末端设备瞬时所需流量计算模块6相连,另一端和水泵控制器8相连,控制压差产生器7内预设有控制压差值

‑

各末端流量的对应数据库,并能够根据各空调末端设备瞬时所需流量匹配出对应的多个控制压差值,选取最大数值的控制压差值作为实时控制用的控制压差设定值对水泵控制器进行控制;

[0064]

水泵控制器8,水泵控制器8和空调水系统动力单元中的二次泵p2相连,水泵控制器同时和空调水系统动力单元进水端和出水端分别安装的供水压力传感器9以及回水压力传感器10相连并用于获得实际供回水压差,水泵控制器能够根据实时采集的实际供回水压差和控制压差设定值的偏差,对二次泵的水泵台数和频率进行pid控制。图1中标号p1表示空调水系统动力单元中的一次泵,标号12表示空调水系统动力单元中的主机。

[0065]

这样,本系统使用时,能够先靠末端负荷预测模型根据实时检测的空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速等参数并实现对各末端负荷的预测,再由末端设备瞬时所需流量计算模块根据各空调末端负荷的预测值和各空调末端负荷安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;再由控制压差产生器匹配出最大数值的控制压差值作为控制压差设定值实现实时控制。由水泵控制器控制二次泵台数和频率,调整实际供回水压差和控制压差设定值靠近,即可实现空调水系统的变压差控制。具有结构简单,控制准确,利于集成和实施等特点。

[0066]

其中,参见图2,末端负荷预测模型采用人工智能算法,人工智能算法经过以空调末端所在房间外部的室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速为输入端参数,以各组输入端参数对应的各空调末端实际运行负荷为输出端参数的历史数据训练,得到末端负荷预测模型。人工智能算法可采用人工神经网络、贝叶斯、决策树等,其具体算法和训练过程为现有技术,故不在此详细介绍。

[0067]

这样,采用人工智能算法,能够极大地提高末端负荷的预测精度,实现对末端负荷的准确预测。

[0068]

具体实施时,末端负荷预测器1同时和各空调末端设备11所在支路中的流量传感器以及各空调末端设备的进水端温度传感器和出水端温度传感器相连,人工智能算法训练过程中室外空气温度、室外空气湿度、室外太阳辐射强度和室外风速的历史数据为室外空气温度检测器、室外空气湿度检测器、太阳辐射强度检测器和风速检测器事先按时间间隔采集得到,对应的各空调末端实际运行负荷为所在支路中的流量传感器以及各空调末端设备的进水端温度传感器和出水端温度传感器采集数据计算得到。

[0069]

这样,可以更好地保证获得预测模型的准确性。

[0070]

其中,末端负荷预测器1还设置有负荷日类型判别单元13,负荷日类型判别单元13能够对日期类别进行分辨,将日期按照不同的工作日和节假日进行分类并作为末端负荷预测模型人工智能算法的输入端参数之一。

[0071]

这样,是因为不同的工作日和节假日,人员密度不同,照明和设备使用率不同,会导致在相同的室外环境参数情况下对应的各空调末端实际运行负荷出现较大变动。故在末端负荷预测模型中引入负荷日类型作为判断用参数因子,以区别不同工作日和节假日对末端负荷的影响。这样就极大地提高了末端负荷预测的精确度。具体实施时,可以根据历史日

负荷曲线,进行聚类分析,得出不同工作日和节假日的分类规则。并根据每一类型负荷日负荷的相对大小,可在(0,1)的区间范围内赋予每一类负荷日一个定值,作为输入端参数。

[0072]

本实施方式中,末端设备瞬时所需流量计算模块6和各空调末端设备11的进水端温度传感器和出水端温度传感器相连,并检测获取各空调末端设备安全稳定运行下的实际供回水温差历史最大值,作为各空调末端设备安全稳定运行的最大供回水温差。

[0073]

这样可以使得计算更加准确可靠。

[0074]

作为另一种可实施方式,末端设备瞬时所需流量计算模块根据各末端设备设计参数获得供回水温差设计值作为各空调末端设备安全稳定运行的最大供回水温差。

[0075]

这样更加简单方便快捷。

[0076]

本具体实施方式中,末端设备瞬时所需流量计算模块用于根据各空调末端负荷的预测值和各空调末端安全稳定运行的最大供回水温差计算出各空调末端设备瞬时所需流量;具体为根据公式(5)进行计算。

[0077]

l

i

=q

i

/cρδt

maxi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0078]

公式中,l

i

为末端i瞬时所需流量,单位m3/h;q

i

为末端i的负荷预测值,单位w;δt

maxi

为根据设计资料或者运行情况,得出的末端i安全稳定运行的最大供回水温差。i为自然数,表示第i个末端。其余字符含义和公式1

‑

4中含义相同。

[0079]

本实施方式中,控制压差产生器7内预设的控制压差值

‑

各末端流量的对应数据库,是将所有末端阀门全开情况下,改变控制水泵的控制压差设定值,记录不同控制压差设定值下各末端设备的冷冻水流量,形成的控制压差值

‑

各末端流量对应数据库。控制压差产生器原理参见图3。

[0080]

这样,可以最大程度地保证得到的控制压差能够满足所有末端设备需求,不会产生末端欠流现象。这样是因为,当所有末端阀门全开时,各末端流量为此控制压差下的该末端阀门全开状态下的最小流量,也就是说在某一控制压差值下,各末端设备自身能取得的最大流量一定大于数据库中此控制压差值对应的末端流量,即完全可以满足所有末端用能要求,不会产生末端欠流现象。其原理如下:空调末端为并联管路,可用公式(6)表示流量与水泵扬程的关系。在某一压差设定值下,即h为定值,实际运行中,所有末端的阀门开度不可能全开,因此相较数据库末端阀门全开的情况,管网总阻抗增大,总流量l

z

降低。又因为干管阻抗s

g

为定值,末端i可以获得的最大流量l

maxi

,即末端i阀门全开时(si不变)的流量,一定大于数据库中此压差设定值下末端i的流量。再根据计算出的各末端所需流量l

i

和所有末端阀门全开时控制压差值—各末端流量数据库,得出保证各末端正常运行的控制压差值δp

i

,选取最大的δp

i

作为变频水泵的控制压差(具体参见图4)。故由上述步骤可知,最大的δp

i

可保证所有末端的用能需求,不会产生末端欠流现象。

[0081][0082]

式中,h为水泵扬程,s

g

为干管阻抗;l

z

为管网总流量;s

i

为末端i所在支路管网阻抗;l

i

为末端i的流量。其余字符含义和公式1

‑

5中含义相同。

[0083]

本实施方式中,所述末端负荷预测器1、末端设备瞬时所需流量计算模块6和控制压差产生器7集成在同一个计算机14内。这样所需硬件设备更加简单,利于实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1