一种水泥窑旁路放风余热锅炉的制作方法

1.本发明涉及水泥窑生产工艺技术领域,具体地,涉及一种水泥窑旁路放风余热锅炉。

背景技术:

2.在水泥窑生产工艺中,为了解决窑内结圈、窑尾烟室及旋风筒锥体结皮等问题,通常利用旁路放风技术降低入窑热生料挥发性组分的含量。旁路放风技术中的余热锅炉能够实现高温废气余热发电,大大降低水泥生产工艺中的热耗、电耗。但是,由于旁路放风烟气挥发性组分中碱金属含量较高,当烟气温度低于碱金属热解析温度时,碱金属冷凝于飞灰颗粒表面,大大增强了飞灰颗粒的粘结性,导致传统的旁路放风余热锅炉对流换热区域出现堵灰严重的问题。

3.近年来,协同处置固体垃圾及其衍生燃料(rdf)的水泥窑生产工艺逐步得到推广,各类垃圾燃料产生的烟气中碱金属挥发性组分含量更高,传统的旁路放风余热锅炉不能很好的应对飞灰颗粒粘结、堵塞受热面的问题,易造成受热面爆管等运行事故,直接影响了水泥线及余热发电系统的正常运行,行业内亟需新的解决技术。

技术实现要素:

4.针对现有技术中存在问题,本发明的目的是提供一种水泥窑旁路放风余热锅炉,该水泥窑旁路放风余热锅炉针对协同处置固体垃圾及其衍生燃料(rdf)的水泥窑生产线旁路放风烟气特性,解决余热锅炉换热过程中的积灰堵塞问题,实现长期稳定余热回收。

5.为实现上述技术目的,本发明采用如下技术方案:一种水泥窑旁路放风余热锅炉,包括:烟气进口、第一水冷沉降室、第二水冷沉降室、第三水冷沉降室、第一全水冷灰斗、第二全水冷灰斗、高温膨胀节、高效旋风分离器、转向烟道、尾部垂直钢烟道、过热器、蒸发器、省煤器、脉冲激波吹灰器、烟气出口、锅筒、第一水冷绞龙、第二水冷绞龙、主给水管道、给水连接管、第一下降管、第一上升管、第二下降管、第二上升管、饱和蒸汽连接管,所述第一水冷沉降室的下部设有烟气进口,所述第一水冷沉降室的底部设有第一全水冷灰斗,所述第一全水冷灰斗的出灰口设有第一水冷绞龙,所述第一水冷沉降室的出口与第二水冷沉降室的入口连接,所述第二水冷沉降室的出口与第三水冷沉降室的入口连接,所述第二水冷沉降室与第三水冷沉降室均与第二全水冷灰斗连接,所述锅筒中的饱和水通过第一下降管分别与第一水冷沉降室、第二水冷沉降室、第三水冷沉降室、第一全水冷灰斗、第二全水冷灰斗连接,所述第一水冷沉降室、第二水冷沉降室、第三水冷沉降室中的饱和汽水通过第一上升管与锅筒连接,所述第二全水冷灰斗的出灰口设有第二水冷绞龙,所述第一水冷绞龙、第二水冷绞龙的入口均与主给水管道连接,所述第一水冷绞龙、第二水冷绞龙的出口通过主给水管道与省煤器的入口连接,所述第三水冷沉降室的出口通过高温膨胀节与高效旋风分离器的入口连接,所述高效旋风分离器的出口与转向烟道的入口连接,所述转向烟道的出口与尾部垂直钢烟道的入口连接,所述尾部垂直钢烟道的出口与烟气出口连接,所述过热

器、蒸发器、省煤器由上之下依次设置于尾部垂直钢烟道中,所述过热器、蒸发器、省煤器的每层对流受热面管束均布置脉冲激波吹灰器;所述省煤器的出口通过给水连接管与锅筒连接;所述锅筒通过第一下降管与第一水冷沉降室、第二水冷沉降室、第三水冷沉降室、第一全水冷灰斗、第二全水冷灰斗的进水口连接,通过第一上升管回到锅筒;所述锅筒通过第二下降管与蒸发器的进水口连接,所述蒸发器出口通过第二上升管与锅筒连接;所述锅筒中的饱和蒸汽通过饱和蒸汽连接管与过热器的入口连接。

6.进一步地,所述第一水冷沉降室采用水冷膜式壁中空烟道布置,由前墙水冷壁、两侧墙水冷壁和前隔墙水冷壁组成。

7.进一步地,所述第二水冷沉降室采用水冷膜式壁中空烟道布置,由前隔墙水冷壁、两侧墙水冷壁、后隔墙水冷壁组成。

8.进一步地,所述第三水冷沉降室采用水冷膜式壁中空烟道布置,由后隔墙水冷壁、两侧墙水冷壁、后墙水冷壁组成。

9.进一步地,所述第一水冷沉降室与第二水冷沉降室呈倒u型布置,所述第二水冷沉降室与第三水冷沉降室呈u型布置。

10.进一步地,所述第二全水冷灰斗内设有碰撞式惯性分离器。

11.进一步地,所述高温膨胀节与高效旋风分离器采用垂直方向右下倾斜0-30

°

的方式连接。

12.进一步地,所述第一水冷沉降室内设有一组炉膛吹灰管系统。

13.进一步地,所述炉膛吹灰管系统包括:炉膛吹灰母管、炉膛吹灰支管、固定支架,所述炉膛吹灰母管上设有多根炉膛吹灰支管,上下两排相邻的炉膛吹灰支管的吹灰孔交叉排布,所述炉膛吹灰母管通过固定支架与第一水冷沉降室固定连接。

14.进一步地,所述炉膛吹灰支管的一个吹灰孔上具有两个吹灰角度,分别为15-20

°

、30-40

°

。

15.与现有技术相比,本发明具有如下有益效果:本发明的水泥窑旁路放风余热锅炉通过第一水冷沉降室、第二水冷沉降室、第三水冷沉降室实现余热锅炉的自行沉降清灰,再配合布置高效旋风分离器后,于尾部对流受热面前捕获烟气中95%以上的飞灰颗粒,解决了传统的旁路放风余热锅炉对流受热面积灰堵塞或停炉、运行周期短的问题,有效保障尾部受热面的长期稳定运行。

附图说明

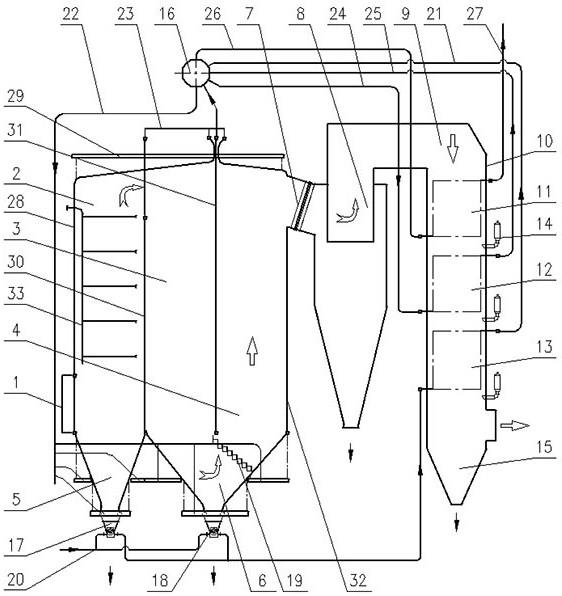

16.图1是本发明水泥窑旁路放风余热锅炉的结构示意图;图2是本发明中炉膛吹灰管系统的结构示意图;图3是本发明中炉膛吹灰管系统的布置侧视图;图4是本发明中炉膛吹灰管系统的布置俯视图;图5是本发明中炉膛吹灰支管的吹灰孔开孔角度示意图;附图中:1.烟气进口,2.第一水冷沉降室,3.第二水冷沉降室,4.第三水冷沉降室,5.第一全水冷灰斗,6.第二全水冷灰斗,7.高温膨胀节,8.高效旋风分离器,9.转向烟道,10.尾部垂直钢烟道,11.过热器,12.蒸发器,13.省煤器,14.脉冲激波吹灰器,15.烟气出口,16.锅筒,17.第一水冷绞龙,18.第二水冷绞龙,19.碰撞式惯性分离器,20.主给水管道,

21.给水连接管,22.第一下降管,23.第一上升管,24.第二下降管,25.第二上升管,26.饱和蒸汽连接管,27.主蒸汽管道,28.前墙水冷壁、29.两侧墙水冷壁、30.前隔墙水冷壁、31.后隔墙水冷壁、32.后墙水冷壁、33.炉膛吹灰管系统、34. 炉膛吹灰母管、35. 炉膛吹灰支管、36.固定支架。

具体实施方式

17.下面结合附图对本发明的技术方案作进一步地解释说明。

18.如图1是本发明水泥窑旁路放风余热锅炉的结构示意图,该水泥窑旁路放风余热锅炉包括:烟气进口1、第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6、高温膨胀节7、高效旋风分离器8、转向烟道9、尾部垂直钢烟道10、过热器11、蒸发器12、省煤器13、脉冲激波吹灰器14、烟气出口15、锅筒16、第一水冷绞龙17、第二水冷绞龙18、主给水管道20、给水连接管21、第一下降管22、第一上升管23、第二下降管24、第二上升管25、饱和蒸汽连接管26,第一水冷沉降室2的下部设有烟气进口1,第一水冷沉降室2的底部设有第一全水冷灰斗5,第一全水冷灰斗5用于收集部分高温飞灰颗粒,第一全水冷灰斗5的出灰口设有第一水冷绞龙17,本发明中的第一水冷绞龙17在锅炉使用时连续运行,确保收集的飞灰颗粒连续排出。第一水冷沉降室2的出口与第二水冷沉降室3的入口连接,第二水冷沉降室3的出口与第三水冷沉降室4的入口连接,使得第一水冷沉降室2与第二水冷沉降室3呈倒u型布置,第二水冷沉降室3与第三水冷沉降室4呈u型布置,一方面节省该水泥窑旁路放风余热锅炉的占地面积,另一方面第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4提供较大高温烟气流通截面,控制烟气流速≤2m/s,有利于提高高温飞灰颗粒沉降分离效率。第二水冷沉降室3与第三水冷沉降室4均与第二全水冷灰斗6连接,第一全水冷灰斗5和第二全水冷灰斗6均由膜式水冷壁管排组成,利用管排内部的水吸收高温烟气、飞灰的热量,产生饱和的汽水混合物,降低收集到的高温飞灰的温度。锅筒16中的饱和水通过第一下降管22分别与第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6连接,使得饱和水进入第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6中,产生饱和的汽水混合物进入锅筒16分离后,再引入过热器11过热。本发明通过第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6,实现烟气温度场的梯级分布,通过第一水冷沉降室3、第二水冷沉降室4将烟气温度降至650℃,在高于碱金属挥发份冷凝温度时,沉降分离并收集部分高温飞灰颗粒;烟气在第三水冷沉降室3内辐射换热后降至500℃,有利于在第三水冷沉降室3后布置高效旋风分离器8。第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4中产生的饱和汽水混合物通过第一上升管23进入锅筒16,使得产生的饱和汽水混合物自然循环进入锅筒16中;第二全水冷灰斗6的出灰口设有第二水冷绞龙18,本发明中的第二水冷绞龙18在锅炉使用时连续运行,通过机械搅动排灰方式将水冷灰斗内的飞灰颗粒连续排出,同时采用给水冷却高温飞灰颗粒,提高锅炉效率;第二全水冷灰斗6内设有碰撞式惯性分离器19,用于对高温烟气中的飞灰颗粒进一步提高余热锅炉自清灰分离效率。第一水冷绞龙17、第二水冷绞龙18的入口均与主给水管道20连接,通过主给水管道20中的锅炉给水冷却第一水冷绞龙17及第二水冷绞龙18中的高温飞灰颗粒,第一水冷绞龙17、第二水冷绞龙18的出口与省煤器13的入口连接,使得冷却高温飞灰颗粒的锅炉给水流

入省煤器13中。第三水冷沉降室4的出口通过高温膨胀节7与高效旋风分离器8的入口连接,本发明中高温膨胀节7与高效旋风分离器8采用垂直方向右下倾斜0-30

°

截面角的方式连接,可以提高高效旋风分离器8的分离效率;高效旋风分离器8的出口与转向烟道9的入口连接,分离出的中温飞灰颗粒从高效旋风分离器8的下部排出炉外。转向烟道9的出口与尾部垂直钢烟道10的入口连接,尾部垂直钢烟道10的出口与烟气出口15连接,过热器11、蒸发器12、省煤器13由上之下依次设置于尾部垂直钢烟道10中,过热器11、蒸发器12、省煤器13的每层对流受热面管束均布置脉冲激波吹灰器14,定期清除对流受热面管子的外壁积灰,提高受热面管的换热效率,实现锅炉长周期稳定运行;省煤器13的出口通过给水连接管21与锅筒16连接,给水通过省煤器13吸收低品质烟气热量加热后进入锅筒16,可以减少给水在蒸发受热面中的吸热,提高余热锅炉的热效率。锅筒16通过第一下降管22与第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6的进水口连接,进行热交换产生饱和汽水混合物,通过第一上升管23回到锅筒16,将饱和汽水混合物中的饱和蒸汽回送至锅筒16中;锅筒16通过第二下降管24与蒸发器12的进水口连接,蒸发器12出口通过第二上升管25与锅筒16连接,形成完整的自然循环回路。锅筒16中的饱和蒸汽通过饱和蒸汽连接管26与过热器11的入口连接,将饱和蒸汽加热至额定温度、压力的过热蒸汽,通过主蒸汽管道27去往汽轮机。

19.本发明中提及的第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6、过热器11、蒸发器12、省煤器13、锅筒16、第一水冷绞龙17、第二水冷绞龙18等部件间的连接方式如没有特别说明,均是由汽水连接管道系统连接。

20.本发明中的第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4均作为辐射受热面产生饱和汽水混合物的同时降低高温含尘烟气温度,随着烟气温度降低,一方面烟气流速逐步降低,结合各水冷沉降室连接处的转向结构,实现烟气中飞灰颗粒的沉降及捕获,另一方面烟气中因高温而气态存在的碱金属化合物等随着降温而析出固化,为高效旋风分离器8捕获飞灰颗粒创造条件,综上利用炉室空间作为高温烟气中飞灰颗粒的沉降场所,配合合理的温度区间及烟气流场及高效旋风分离器8的布置,实现飞灰颗粒的95%的沉降分离。

21.其中,第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4均采用水冷膜式壁中空烟道布置,保证在高飞灰浓度下也能够长期运行。第一水冷沉降室2由前墙水冷壁28、两侧墙水冷壁29和前隔墙水冷壁30组成;第二水冷沉降室3由前隔墙水冷壁30、两侧墙水冷壁29、后隔墙水冷壁31组成;第三水冷沉降室4由后隔墙水冷壁31、两侧墙水冷壁29、后墙水冷壁32组成。本发明中的前墙水冷壁28、两侧墙水冷壁29、前隔墙水冷壁30、后隔墙水冷壁31、后墙水冷壁32均由下集箱、膜式壁和上集箱组成。

22.如图2-5,本发明中第一水冷沉降室2内设有一组炉膛吹灰管系统33,用于及时吹扫粘结于第一水冷沉降室2内壁的飞灰颗粒。本发明中的炉膛吹灰管系统33包括:炉膛吹灰母管34、炉膛吹灰支管35、固定支架36,炉膛吹灰母管34上设有多根炉膛吹灰支管35,上下两排相邻的炉膛吹灰支管35的吹灰孔交叉排布,炉膛吹灰母管34通过固定支架36与第一水冷沉降室2固定连接,本发明中的炉膛吹灰母管34、炉膛吹灰支管35的材质可选用耐高温腐蚀材料。在第一水冷沉降室2的侧壁上设置多个气源入口,饱和蒸汽或压缩空气通过炉膛吹灰支管35的吹灰孔,向第一水冷沉降室2内壁吹扫粘结的飞灰颗粒。炉膛吹灰支管35的一个

吹灰孔上具有两个吹灰角度,分别为15-20

°

、30-40

°

,可以避免吹灰介质垂直作用于水冷壁管的外壁,造成管壁局部减薄,同时也扩大吹扫范围,显著提高吹扫效果。

23.本发明水泥窑旁路放风余热锅炉的工作原理及过程:烟气流程为:水泥工艺生产线中950~500℃的含尘烟气经烟气进口1进入第一水冷沉降室2,经沉降分离的飞灰颗粒通过第一全水冷灰斗5降温收集后,通过第一水冷绞龙17连续排出炉外;随后,烟气于第二水冷沉降室3、第三水冷沉降室4及第二全水冷灰斗6、碰撞式惯性分离器19内沉降分离部分500℃以下的飞灰颗粒,通过第二水冷绞龙18连续排出炉外;随后,烟气经高温膨胀节7进入高效旋风分离器8中,进一步细分离500℃以下的飞灰颗粒,经高效旋风分离器8下部的灰渣出口排出炉外;烟气通过转向烟道9进入尾部垂直钢烟道10中,依次与过热器11、蒸发器12、省煤器13等对流受热面换热,同时,脉冲激波吹灰器14进行清灰,收集飞灰颗粒经烟气出口15的下部灰斗排出炉外。

24.汽水流程为:余热锅炉给水经过主给水管道20分别进入第一水冷绞龙17、第二水冷绞龙18冷却高温飞灰颗粒后接入省煤器13,并在省煤器13中加热为一定压力温度的热水后经给水连接管21进入锅筒16;锅筒16中的饱和水经第一下降管22分别进入第一水冷沉降室2、第二水冷沉降室3、第三水冷沉降室4、第一全水冷灰斗5、第二全水冷灰斗6,经第二下降管24进入蒸发器12,在上述水冷沉降室、水冷灰斗及蒸发器中加热产生饱和汽水混合物通过第一上升管23、第二上升管24返回锅筒16;由锅筒16分离出饱和蒸汽通过饱和蒸汽引出管26进入过热器11进行对流换热,产生达到额定温度、压力的过热蒸汽通过主蒸汽管道27去往汽轮机。

25.本发明的水泥窑旁路放风余热锅炉在950℃~500℃烟气温度区间采用三烟道水冷沉降室实现高温飞灰颗粒的分离收集,降低了高温烟气中飞灰颗粒的含量,有利于后续高效旋风分离器8布置的小型化,降低了高效旋风分离器8中飞灰粘结、堵塞的风险;在500℃以下烟气温度区间采用高效旋风分离器实现中温飞灰颗粒的分离,大大降低了中温烟气中飞灰颗粒的含量,有利于后续垂直烟道中对流受热面的换热,解决了对流受热面管子因飞灰粘结堵塞而引起爆管等运行事故的问题。

26.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施方式,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1