一种高效率加热炉的制作方法

1.本发明属于常减压装置技术领域,尤其涉及一种高效率加热炉。

背景技术:

2.现有加热炉原料与原始设计不匹配,换热流程可调整弹性较小,导致热量回收效率低,进而导致换热终温明显低于装置设计值,而且加上原料轻质化,加热炉负荷较正常原料明显增加,严重影响装置的处理负荷,进而影响全厂一次加工能力,对全厂的生产经营带来挑战。

3.传统的圆筒加热炉改造方式之一是通过增加加热炉直径,从而达到增加加热炉热负荷的目的,方式之二是通过对辐射室加高,来提高加热炉热负荷。以对辐射室加高为例,施工时需要将对流室整体吊下来,然后进行焊接加高,再增设保温材料等进行完善,外部还需对原料进炉的原料分布管进行重新布置,而且内部加高的炉管还须经过切割后重新焊接等等,施工难度非常大。

技术实现要素:

4.为解决上述技术问题,本发明提供一种高效率加热炉。为了对披露的实施例的一些方面有一个基本的理解,下面给出了简单的概括。该概括部分不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围。其唯一目的是用简单的形式呈现一些概念,以此作为后面的详细说明的序言。

5.本发明采用如下技术方案:

6.在一些可选的实施例中,提供一种高效率加热炉,包括:炉体;所述炉体内设置辐射室,所述辐射室内设置炉管组件,所述炉管组件包括:32根炉管;所述炉体的炉底中心处设置16台燃烧器。

7.在一些可选的实施例中,所述炉体内还设置对流室,所述对流室位于所述辐射室的上方,且所述对流室内设置有六排对流翅片管。

8.在一些可选的实施例中,所述炉体的顶部设置烟囱,所述烟囱的衬里内径为1800mm。

9.在一些可选的实施例中,所述炉体内还设置用于吊装所述炉管组件的吊架。

10.在一些可选的实施例中,每一根所述炉管由若干依次连接的辐射排管组成,且所述炉管的一端通过第一转接管与油品进口连接,所述炉管的另一端与油品出口连接,所述辐射排管分为两组,两组辐射排管通过第二转接管连接。

11.在一些可选的实施例中,所述的一种高效率加热炉,还包括:若干管道连接件;所述管道连接件上设置u型螺栓,所述辐射排管通过所述u型螺栓固定在所述管道连接件上;相邻的所述管道连接件通过螺栓进行连接。

12.在一些可选的实施例中,所述的一种高效率加热炉,还包括:导向管和定位管;相邻的所述辐射排管通过弯管连接,所述导向管设置在所述弯管的底部,所述定位管设置在

所述导向管的底部。

13.本发明所带来的有益效果:在原加热炉的基础上,本发明无需增加加热炉直径,也不对辐射室加高,而是利用辐射室中心处的空间,增加32根炉管及4台燃烧器来提高加热炉热负荷,与传统加热炉相比,本发明可降低投资费用,改造工程量及施工周期;加热炉热负荷可从原设计的28.86mw提高到34.03mw,同时加热炉处理量增加了13%,避免了因加热炉热负荷问题影响装置的加工量。

附图说明

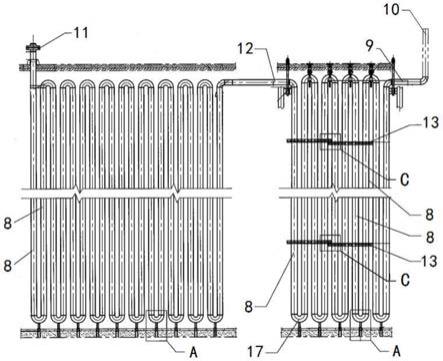

14.图1是本发明一种高效率加热炉的炉体示意图;

15.图2是图1的b-b向视图;

16.图3是本发明其中一路炉管的展开示意图;

17.图4是本发明炉管组件的俯视图;

18.图5是图3的a部放大图;

19.图6是本发明管道连接件的结构示意图;

20.图7是图3的c部放大图。

具体实施方式

21.以下描述和附图充分地展示出本发明的具体实施方案,以使本领域的技术人员能够实践它们。其他实施方案可以包括结构的、逻辑的、电气的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施方案的部分和特征可以被包括在或替换其他实施方案的部分和特征。

22.如图1-7所示,在一些说明性的实施例中,本发明提供一种高效率加热炉,通过对目前加热炉进行改造,可提高加热炉热效率,解决加热炉瓶颈,提高装置加工量。本发明具体包括:炉体1;炉体1内设置辐射室2及对流室3,对流室3位于辐射室2的上方,对流室3内设置有六排对流翅片管4,辐射室2内设置炉管组件18,炉管组件18包括:32根炉管5。

23.炉体的炉底中心处设置16台燃烧器。燃烧器火嘴改造经计算,改造后常压炉操作热负荷为34.03mw,原常压炉共有12台燃烧器,无法满足要求,需要在常压炉炉底中心新增加4台燃烧器,共计燃烧器16台。

24.本发明在原加热炉的基础上,不增加加热炉的直径,也不对辐射室加高,而是利用辐射室中心处的空间,设置32根炉管5以及增加4台燃烧器共形成16台燃烧器来提高加热炉的热负荷,此改造方案与传统方案相比,不仅可降低投资费用,而且可降低改造工程量及缩短施工周期。

25.炉体1的顶部设置烟囱6,烟囱6的衬里内径为1800mm。两台加热炉烟气最终经独立烟囱排放至大气,独立烟囱顶部衬里内径为1850mm,顶高为60米,因此需要更换鼓引风机以满足抽力要求。为满足加热炉运行要求,需要对鼓引风机的出入口膨胀节以及鼓引风机本身进行更换。更换后的鼓风机型号为g4-73-11no12d,变频电机型号为160kw的ybbp315m-4,流量为83088~104600m3/h,全压为4.366~3.171kpa。引风机型号为y4-73-11no14d,变频电机为220kw的ybbp355m1-4,流量为120740~166100m3/h,全压为3.864~2.676kpa。

26.加热炉的风道系统部分中风道部分利旧,由于常压炉炉底燃烧器增加,原常压炉

环形风道最大化利旧,相应新增炉底燃烧器风道和部分环形风道。由于改造后,热负荷增大,原预热器不能满足要求,因此需要相应的更换新空气预热器。

27.炉体1内还设置用于吊装炉管组件的吊架7。由于在加热炉的辐射室内更换炉管,因此需要更换四周的吊架以及拉钩,同时由于中心增加一圈中心炉管,中心炉管需安装吊架7以及支架。

28.每一根炉管5由若干依次连接的辐射排管8组成,炉管5的一端通过第一转接管9与油品进口10连接,炉管5的另一端与油品出口11连接,辐射排管分为两组,两组辐射排管通过第二转接管12连接,上述结构设计方便炉管5适应炉内构造。

29.本发明还包括:若干管道连接件13。管道连接件13上设置u型螺栓14,辐射排管8通过u型螺栓14固定在管道连接件13上,相邻的管道连接件13通过螺栓进行连接,管道连接件13的结构设计可以增加炉管5的稳定性,保证炉体整体的稳固性。

30.本发明还包括:导向管15和定位管16;相邻的辐射排管8通过弯管17连接,导向管15设置在弯管17的底部,定位管16设置在导向管15的底部,便于与其他炉体结构进行连接,进而增加稳定性。

31.本领域技术人员还应当理解,结合本文的实施例描述的各种说明性的逻辑框、模块、电路和算法步骤均可以实现成电子硬件、计算机软件或其组合。为了清楚地说明硬件和软件之间的可交换性,上面对各种说明性的部件、框、模块、电路和步骤均围绕其功能进行了一般地描述。至于这种功能是实现成硬件还是实现成软件,取决于特定的应用和对整个系统所施加的设计约束条件。熟练的技术人员可以针对每个特定应用,以变通的方式实现所描述的功能,但是,这种实现决策不应解释为背离本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1