一种空冷塔的制作方法

1.本实用新型涉及空分领域,具体涉及一种空冷塔。

背景技术:

2.预冷系统是空分系统中不可或缺的一环。经过过滤和压缩之后的空气温度约在100度左右,必须经过一套预冷系统(通常包括一座空冷塔和一座水冷塔) 进行冷却,空冷塔作为预冷系统中的必要一环,经过空冷塔后的冷却后的压缩空气才能进入下游纯化系统,最终进行精馏分离。

3.下游纯化系统中通常都需要先对空气进行干燥然后再才可以进行必要的纯化工艺,现有的对压缩空气进行冷却的空冷塔均是利用填料喷淋结构对压缩空气进行冷却,虽然部分空冷塔内安装有气液分离装置,但是分离效率过低,导致经过气液分离后的气体中仍然含有大量的游离水分,这给下游干燥工段带来极大的工作压力,导致了干燥工段中用于干燥气体的分子筛寿命缩短和再生周期缩短,这不单单影响了生产效率而且在再生过程中通常需要大量能源,也造成了能源的浪费,影响生产。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种能够提高气液分离效率的空冷塔,用于克服现有技术中缺陷。

5.本实用新型采用的技术方案为:一种空冷塔,包括塔体,所述的塔体的顶部设置有气体出口管,塔体底部设置有液体出口管,液体出口管上方的塔体内依次设置有第一填料层和第二填料层,第一填料层和液体出口管之间的塔体上设置有气体进口管,第一填料层和第二填料层之间设置有第一喷头,第二填料层的上方设置有第二喷头,第二喷头上方的塔体内设置有第一隔板,所述的第一隔板上设置有旋液分离器,所述的旋液分离器包括旋液分离器气体进口管、旋液分离器气体出口管和旋液分离器液体出口管,所述的旋液分离器气体出口管固定套装在第一隔板上,所述的旋液分离器气体进口管和所述的旋液分离器液体出口管均位于第一隔板的下方,所述的第一隔板上设置有气体密封装置。

6.优选的,所述的第一隔板采用底部开口的圆柱形盒状结构,所述的气体密封装置包括溢流管,溢流管位于第一隔板的内侧,溢流管的顶端位于第一隔板内腔的顶端和第一隔板内腔的底端之间,溢流管和塔体之间设置连接环,连接环位于的第一隔板下方。

7.优选的,所述的第一隔板和气体出口管之间的塔体内设置有纤维聚结器。

8.优选的,所述的第一填料层和第二填料层均采用金属规整填料或鲍尔环填料。

9.优选的,所述的第一喷头和第二喷头上均分别设置有进水管,所述的进水管固定套装在塔体上。

10.优选的,所述的纤维聚结器采用管状结构,纤维聚结器的底面上设置有支撑板,支撑板采用倒置的斗状结构,支撑板和第一隔板之间通过支撑杆固定连接,纤维聚结器的顶面上设置有第二隔板,第二隔板的内孔和所述的旋液分离器气体出口管通过纤维聚结器的

内腔相连通,纤维聚结器的内腔和气体出口管通过第二隔板的内孔相连通。

11.本实用新型有益效果是:首先,本实用新型通过利用气液分离器进行气液分离替代了传统工艺中利用升气帽进行气液分离或者没有气液分离而带来的通过气体出口管排出的冷却后的压缩空气所含水分过高从而带来的下游工艺脱水压力过大的技术问题,降低了下游工序脱水的工艺压力。

12.其次,本实用新型为了进一步提高气液分离度,降低经过降温的压缩空气中所含的水分,所述的第一隔板和气体出口管之间的塔体内设置有纤维聚结器,进一步的提高了气液分离的效果。

13.最后,本实用新型所述的纤维聚结器采用管状结构,纤维聚结器的底面上设置有支撑板纤维聚结器的顶面上设置有第二隔板,提高了纤维聚结器负载的均匀度,降低了纤维聚结器局部承载过大,从而导致的纤维聚结器被击穿的工艺问题。

14.本实用新型具有结构简单,操作方便,设计巧妙,显著提高了脱水效率,具有很好的社会和经济效益,是易于推广使用的产品。

附图说明

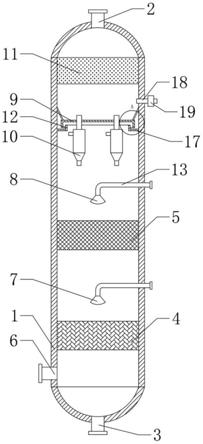

15.图1为本实用新型的结构示意图。

16.图2为图1细节a的局部放大示意图。

17.图3为本实用新型结构示意图。

具体实施方式

18.如图1、2、3所示,一种空冷塔,包括塔体1,所述的塔体1的顶部设置有气体出口管2,塔体1底部设置有液体出口管3,液体出口管3上方的塔体1内依次设置有第一填料层4和第二填料层5,所述的第一填料层4和第二填料层5均采用金属规整填料或鲍尔环填料。第一填料层4和液体出口管3之间的塔体1上设置有气体进口管6,第一填料层4和第二填料层5之间设置有第一喷头7,第二填料层5的上方设置有第二喷头8,第一喷头7和第二喷头8上均分别设置有进水管13,所述的进水管13固定套装在塔体1上。第二喷头8上方的塔体1内设置有第一隔板9,所述的第一隔板9采用底部开口的圆柱形盒状结构,所述的第一隔板9上设置有旋液分离器10,所述的旋液分离器10包括旋液分离器本体、旋液分离器气体进口管、旋液分离器气体出口管和旋液分离器液体出口管,所述的旋液分离器气体出口管固定套装在第一隔板9的顶板上,所述的旋液分离器本体和第一隔板9固定连接,所述的旋液分离器气体进口管和所述的旋液分离器液体出口管均位于第一隔板9顶板的下方。所述的第一隔板9上设置有气体密封装置。第一隔板9的顶面和塔体1的内壁通过隔板固定杆固定连接。所述的气体密封装置包括溢流管12,溢流管12位于第一隔板9的内侧,溢流管12的顶端位于第一隔板9内腔的顶端和第一隔板9内腔的底端之间,溢流管12和塔体1之间设置连接环17,连接环17位于的第一隔板9下方。在连接环17的上方形成了由部分塔体1内壁、第一隔板9的侧壁、连接环17的顶面以及溢流管12的外壁所组成的截面为u形状的回水腔体。为了方便在开车阶段利用水密封该回水腔体,本产品在第一隔板9上方设置有密封水管18,所述的密封水管18上设置有截止阀19。

19.为了进一步提高气液分离度,降低经过降温的压缩空气中所含的水分,所述的第

一隔板9和气体出口管2之间的塔体1内设置有纤维聚结器11。为了防止纤维聚结器11局部承载过大,本产品所述的纤维聚结器11采用管状结构,纤维聚结器11的底面上设置有支撑板14,纤维聚结器11的顶面上设置有第二隔板16,第二隔板16和纤维聚结器11之间以及纤维聚结器11和支撑板14之间均采用粘接的方式固定连接。同时为了防止聚结后的液体流入纤维聚结器11的内腔底部,进而引起的经过纤维聚结器11的气体携带纤维聚结器11的内腔底部的液体排放至气体出口管2,本产品的所述的支撑板14采用倒置的斗状结构,支撑板14和第一隔板9之间通过支撑杆15固定连接,第二隔板16的内孔和所述的旋液分离器气体出口管通过纤维聚结器11的内腔相连通,纤维聚结器11的内腔和气体出口管2通过第二隔板16的内孔相连通,第二隔板16内孔的直径不大于纤维聚结器11内腔的直径。

20.实施例1:如图1、2所示,首先,通过密封水管18向所述的回水腔体内加入预定量的水形成水封,并关闭截止阀19;然后,通过向与第一喷头7相连接的进水管13通入30℃至40℃的冷却水对第一填料层4进行降温冷却,通过与第二喷头8相连接的进水管13通入15℃至25℃的冷却水对第二填料层5进行降温冷却,当第一填料层4和第二填料层5均达到预定的冷却时间后,即完成了本产品的预调试阶段。

21.当完成了本产品的预调试阶段后,即可开始本产品的正式工作阶段,首先,打开旋液分离器10,然后,再将过滤和压缩之后的空气通过气体进口管6输送至塔体1内,所述的空气依次经过第一填料层4和第二填料层5进行分步降温至预定温度,所述的空气携带水雾通过所述的旋液分离器气体进口管进入到所述的旋液分离器本体内,所述的空气携带的大部分水雾通过所述的旋液分离器液体出口管排放至第一隔板9下方的塔体1内,所述的空气携带微量水雾通过旋液分离器气体出口管进入到第一隔板9上方的塔体1内,所述的空气携带微量水雾经过纤维聚结器11,微量水雾被纤维聚结器11聚结形成水珠滴落至第一隔板9上,并且最终通过所述的回水腔体排放至连接环17下方的塔体1内,干燥的空气通过气体出口管2排放出塔体1,进入到下道工序。

22.通过实施例,通过利用气液分离器10以及纤维聚结器11相结合的方法够提高气液分离效率,降低了下游工序脱水的工艺压力。

23.实施例2:如图3所示,和实施例1相区别的是,本实施例纤维聚结器11采用管状结构,纤维聚结器11的顶部设置有第二隔板16,纤维聚结器11的底部设置有支撑板14,支撑板14采用倒置的斗状结构,支撑板14和第一隔板9之间通过支撑杆15固定连接。所述的空气携带微量水雾通过旋液分离器气体出口管进入到第一隔板9上方的塔体1内,所述的空气携带微量水雾首先经过支撑板14进行第一次气体折流;当所述的空气携带微量水雾接触到塔体1内壁时,进行第二次气体折流;当所述的空气携带微量水雾接触到第二隔板16的底面时,进行第三次气体折流;每次气体折流均可以将此当所述的空气携带微量水雾的量,当所述的空气经过纤维聚结器11微量的水雾聚结形成水珠滴落至第一隔板9上,所述的空气依次通过纤维聚结器11的内腔和第二隔板16最终通过气体出口管2排放出塔体1,进入到下道工序。

24.实施例2与实施例1相对比,降低了纤维聚结器11局部负载的压力提高了纤维聚结器11整体负载的均匀度避免了局部负载过大从而导致的液体击穿纤维聚结器11而导致的工艺问题,并且在本实施例中,所述的空气携带微量的水雾经过多次折流从而再通过纤维聚结器11进行水雾聚结,每次折流均可以降低所述的空气携带微量水雾的量,有效的降低

了纤维聚结器11的总体负载。

25.本实用新型是满足于空分领域工作者需要的一种空冷塔,使得本实用新型具有广泛的市场前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1