一种隧道焙烧窑的制作方法

1.本实用新型属于焙烧窑炉技术领域,尤其涉及一种隧道焙烧窑。

背景技术:

2.隧道焙烧窑与轮窑相比,具有机械化操作程度高、能连续生产、热利用率性能好、产品合格率高质量稳定、劳动强度低等优点。尤其是机械码坯、微机自动化操作与监控窑炉温度、压力等技术推广应用后,更加显示出了隧道焙烧窑的优越性,因此,它是当今生产建筑烧结砖比较先进的热工焙烧设备。现有技术中在隧道焙烧窑的前部底端设置出风口,存在以下问题:(1)热量损失大,需要将窑车反复从常温升高到焙烧温度;(2)整个焙烧窑系统的温度中心点下降,容易损坏或损害焙烧窑内的装置。

技术实现要素:

3.本实用新型的目的在于提供一种隧道焙烧窑,以解决焙烧系统温度中心点下降,容易损坏或损害焙烧窑内装置的问题。

4.为了达到上述目的,本实用新型的技术方案如下:

5.一种隧道焙烧窑,包括焙烧窑本体,焙烧窑本体内设有轨道、可移动配合在轨道上的窑车以及驱动窑车移动的牵引机构,焙烧窑本体内还设有底沟,底沟位于窑车下方;焙烧窑本体包括窑壁和窑顶,窑顶前端设有第一出风口和第二出风口,第二出风口位于第一出风口的内侧,第一出风口与焙烧窑内部相通,第二出风口与底沟之间连接有出风管,窑顶后端设有进风口。

6.本方案原理:使用时,将待焙烧的物料放置在窑车上,牵引机构驱动窑车在轨道上运行穿过焙烧窑,在窑车移动过程中焙烧窑所产生的热量对物料进行焙烧。焙烧过程中,空气从窑顶后端的进风口进入,经过焙烧窑加热后形成高温空气对物料进行焙烧,然后热空气再从窑顶前端的第一出风口排出,完成空气加热循环,由于进风口和第一出风口均位于窑顶上,因此整个焙烧窑的温度中心是在上部的,不会对焙烧窑底部的牵引机构等其他装置造成损害,提高使用寿命。并且,本方案在焙烧窑内还设置有底沟,底沟与第二出风口之间连接有出风管,因此在焙烧过程中,高温空气即使流动到焙烧窑底部也能通过出风管排出,避免高温空气对焙烧窑内的装置造成损坏。

7.优选地,窑顶上设有至少两个导风结构,导风结构包括设置于窑顶上的第一导风板和第二导风板,第一导风板靠近第一出风口的一端向上倾斜,第二导风板一端与第一导风板向上倾斜的一端相接,第二导风板另一端向下倾斜至窑顶。如此设置,空气流动过程中上部的气流会沿着第一导风板向上流动,当气流流动至第二导风板时又会向下流动,使气流能够从上方冲击到物料,焙烧更加全面,效果更好,而且由于第一导风板将气流向上引了一段距离,第二导风板再将气流向下导向时,提高了气流向下流动时的最低点,避免将气流引向焙烧窑底部。

8.优选地,窑壁内侧设有耐火保温层,耐火保温层与窑壁下部构成阶梯结构,窑车两

侧分别延伸至两侧阶梯结构的下方,窑车上的载物平台位于阶梯上方,窑车上的载物平台与两侧的耐火保温层构成焙烧空间。如此设置,利用耐火保温层与窑壁下部形成阶梯结构,而窑车两侧与阶梯配合,使窑车上的载物平台与两侧的耐火保温层构成焙烧空间,焙烧时物料整体位于焙烧窑上部与在焙烧窑上部形成循环的热空气相对应,焙烧效果好,而且窑车与窑壁之间的配合可以使窑车对气流具有一定的阻隔作用,使热气流绝大部分是从窑车上方通过的,热量更为集中,进而提高了物料的焙烧效果。

9.优选地,窑壁内侧开设有凹腔,耐火保温层设置于凹腔中,耐火保温层包括从内至外依次设置于凹腔中的第一保温层、第二保温层以及耐火层,耐火层为“l”型结构,耐火层下端与凹腔底壁相抵且其端部伸出至凹腔外侧。通过设置多层的保温层和耐火层,可以防止热量的快速流失,保证焙烧窑的焙烧效果。

10.优选地,第一保温层为保温毡,第二保温层为保温砖,耐火层为耐火砖。

11.优选地,窑壁上设有若干膨胀缝,膨胀缝内填充有保温棉,膨胀缝外塞有石棉。

12.优选地,窑顶底部设有第三保温层,第三保温层两侧分别与两侧的第一保温层顶部相接。

附图说明

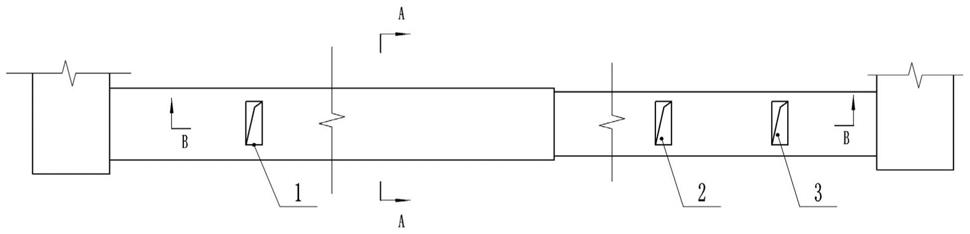

13.图1为本实用新型实施例的示意图;

14.图2为图1中b-b的剖视图;

15.图3为图1中a-a的剖视图;

16.图4为实施例中耐火保温层的示意图。

17.说明书附图中的附图标记包括:进风口1、第二出风口2、第一出风口3、第一导风板4、第二导风板5、出风管6、窑壁7、耐火保温层8、第一保温层81、第二保温层82、耐火层83、第三保温层9、窑顶10、窑车11、底沟12、牵引机构13。

具体实施方式

18.下面通过具体实施方式进一步详细说明:

19.实施例基本如附图1所示:一种隧道焙烧窑,包括焙烧窑本体,焙烧窑本体包括两侧的窑壁7和顶部的窑顶10,窑顶10前端(右侧)设有第一出风口3,窑顶10后端(左侧)设有进风口1。焙烧窑本体内设有轨道、可移动配合在轨道上的窑车11以及驱动窑车11移动的牵引机构13,焙烧窑本体内还设有底沟12,底沟12位于窑车11下方,具体地,轨道沿轴向方向铺设在焙烧窑内的地面上,窑车11通过滚轮可移动地配合在轨道上,牵引机构13可以选用现有的链条式传送机构,也可以是如图2中所示的安装在窑车11上的驱动电机结构。底沟12开设于两个轨道之间的地面上,底沟12主要用于窑车11下部的牵引机构13通过。窑顶10后端还设有第二出风口2,第二出风口2位于第一出风口3的内侧,且第二出风口2与底沟12之间还连接有出风管6。

20.参见图2,窑顶10上设有至少两个导风结构,并且第二出风口2位于两个导风结构之间。导风结构包括设置于窑顶10上的第一导风板4和第二导风板5,第一导风板4左端与窑顶10相接,第一导风板4靠近焙烧窑第一出风口3的一端向上倾斜,即,第一导风板4整体呈左低右高的倾斜状态。第二导风板5左端与第一导风板4的右端相接,且第一导风板4和第二

导风板5的相接处为平滑的弧面,第二导风板5右端向下倾斜延伸至窑顶10,即,第二导风板5整体呈左高右低的倾斜状态。如此设置,空气流动过程中上部的气流会沿着第一导风板4向上流动,当气流流动至第二导风板5时又会向下流动,使气流能够从上方冲击到物料,焙烧更加全面,效果更好,而且由于第一导风板4将气流向上引了一段距离,第二导风板5再将气流向下导向时,提高了气流向下流动时的最低点,避免将气流引向焙烧窑底部。

21.参见图3,焙烧窑两侧窑壁7的内侧均设有耐火保温层8,耐火保温层8与窑壁7下部构成阶梯结构。参见图4,本实施例中以右侧窑壁7的耐火保温层8为例进行阐述,具体地,窑壁7内侧的上部开设有凹腔,耐火保温层8设置于凹腔中,耐火保温层8包括从内至外依次设置于凹腔中的第一保温层81、第二保温层82以及耐火层83,其中,第一保温层81呈“7”字型结构,第一保温层81右侧抵在凹腔的内侧,其上端抵住凹腔的顶壁。耐火层83为“l”型结构,耐火层83下侧与凹腔的底壁相抵,其底部右侧与第一保温层81相抵,其顶端与第一保温层81顶部相抵,且耐火层83左侧延伸至凹腔外侧使其与窑壁7下部构成阶梯结构。第二保温层82位于第一保温层81与耐火层83之间围成的空间中。在一些实施例中,第一保温层81内为保温毡,第二保温层82内为保温砖,耐火层83内为耐火砖。

22.窑顶10上还设有第三保温层9,第三保温层9覆盖在窑顶10的下表面上,且窑顶10的左右两侧分别与两侧的第一保温层81相接,使焙烧窑上部整体均覆盖有保温层,提高保温效果。其中,第三保温层9内也为保温毡。

23.参见图3,窑车11两侧分别延伸至两侧阶梯结构的下方,窑车11上的载物平台位于阶梯上方,窑车11上的载物平台与两侧的耐火保温层8构成焙烧空间。具体地,窑车11上部的左右两侧分别位于两侧耐火层83的正下方,且窑车11左右两侧的上部与耐火层83下表面之间的具有30-50毫米的距离,而窑车11左右两侧的上部与两侧的窑壁7之间也具有30-50毫米的距离。窑车11的载物平台位于窑车11上部,且其整体位于耐火层83阶梯的上方。

24.在一些实施例中,窑壁7上设有若干膨胀缝,膨胀缝内填充有保温棉,膨胀缝外塞有石棉。

25.具体实施过程如下:使用时,将待焙烧的物料放置在窑车11上,牵引机构13驱动窑车11在轨道上运行穿过焙烧窑,在窑车11移动过程中焙烧窑所产生的热量对物料进行焙烧。焙烧过程中,空气从窑顶10后端的进风口1进入,经过焙烧窑加热后形成高温空气对物料进行焙烧,然后热空气再从窑顶10前端的第一出风口3排出,完成空气加热循环,由于进风口1和第一出风口3均位于窑顶10上,因此整个焙烧窑的温度中心是在上部的,不会对焙烧窑底部的牵引机构13等其他装置造成损害,提高使用寿命。并且,本方案在焙烧窑内还设置有底沟12,底沟12与第二出风口2之间连接有出风管6,因此在焙烧过程中,高温空气即使流动到焙烧窑底部也能通过出风管6排出,避免高温空气对焙烧窑内的装置造成损坏。

26.并且本方案利用耐火保温层8与窑壁7下部形成阶梯结构,而窑车11两侧与阶梯配合,使窑车11上的载物平台与两侧的耐火保温层8构成焙烧空间,焙烧时物料整体位于焙烧窑上部与在焙烧窑上部形成循环的热空气相对应,焙烧效果好,而且窑车11与窑壁7之间的配合可以使窑车11对气流具有一定的阻隔作用,使热气流绝大部分是从窑车11上方通过的,热量更为集中,进而提高了物料的焙烧效果。

27.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领

域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1