一种生物质颗粒取暖炉的燃烧腔的制作方法

1.本实用新型涉及生物质取暖炉技术领域,具体涉及一种生物质颗粒取暖炉的燃烧腔。

背景技术:

2.生物质颗粒是在常温条件下利用压辊和环模对粉碎后的生物质秸秆、林业废弃物等原料进行冷态致密成型加工,成型后的颗粒更加方便储存、运输,且大大改善了生物质的燃烧性能。利用生物质颗粒进行燃烧的取暖炉便是生物质颗粒取暖炉。

3.相关技术中,生物质颗粒取暖炉一般包括炉体、燃烧腔、进料腔,所述燃烧腔设置在炉体内,所述进料腔与炉体外周壁连接,且所述进料腔与所述燃烧腔相通。一般情况下,生物质颗粒会通过所述进料腔进入所述燃烧腔底部,之后在所述燃烧腔内进行引燃。

4.上述内容存在缺陷,生物质颗粒一般会先在燃烧腔底部进行燃烧,但此时的燃烧是不完全的,生物质颗粒会产生一些可燃烧的颗粒或气体,这些可燃烧的颗粒或气体会顺着燃烧腔开口或烟管道溢散到外界环境中。溢散到外界环境的可燃烧颗粒或气体不仅会对环境造成污染,也会造成燃料的浪费。此外,当可燃烧颗粒或气体堆积到室内达到一定程度时,甚至会对人的生命健康造成危害。

技术实现要素:

5.本实用新型提出一种生物质颗粒取暖炉的燃烧腔,解决了相关技术中的燃烧腔内生物质颗粒燃烧不完全产生的可燃烧的颗粒或气体溢散到外界环境中,污染环境以及造成燃料浪费的问题。

6.本实用新型的技术方案是这样实现的:

7.一种生物质颗粒取暖炉的燃烧腔,包括燃烧腔本体,所述燃烧腔本体包括依次连接的上腔、中腔、下腔;所述上腔、所述中腔、所述下腔三者共轴设置,且三者均穿设有通孔;设置在所述上腔的通孔为第一通风孔,设置在所述中腔的通孔为第二通风孔,设置在所述下腔的通孔为第三通风孔,所述第二通风孔的密度大于所述第一通风孔的密度,所述第二通风孔的密度大于所述第三通风孔的密度;所述上腔的宽度在远离所述中腔的方向上逐渐减小,所述下腔的宽度在远离所述中腔的方向上逐渐减小。

8.一些实施例中,所述第一通风孔对称设置在所述上腔表面,所述第二通风孔对称设置在所述中腔表面,所述第三通风孔对称设置在所述下腔表面。

9.一些实施例中,所述上腔、所述中腔、所述下腔三者一体成型。

10.一些实施例中,所述上腔与所述中腔之间的连接处弧状过渡,所述中腔与所述下腔的连接处弧状过渡。

11.一些实施例中,所述上腔呈圆台状或棱台状;所述中腔呈圆柱状或棱柱状或圆台状或棱台状;所述下腔呈圆台状或棱台状。

12.一些实施例中,所述上腔远离所述中腔的端面处弧状内缩设置。

13.一些实施例中,所述第二通风孔的孔径由燃烧腔外向燃烧腔内逐渐扩大。

14.本技术提供的技术方案带来的有益效果包括:

15.本技术实施例提供了一种生物质颗粒取暖炉的燃烧腔,所述燃烧腔本体表面穿设有通孔,其包括上腔、中腔与下腔,所述下腔可以将生物质颗粒聚集到整个燃烧腔的中部,让底部燃烧的火焰能够在中心处集中燃烧;中腔相对于上下两腔空间较大,此外中腔的通孔密度相对于上下两腔的较大,腔体内含氧空气多,让火焰尽可能燃烧,减少可燃烧颗粒或气体的产生;上腔一方面可以让火焰集燃烧,另一方还能够让可燃烧颗粒或气体聚集起来,聚集的火焰能够将聚集的可燃烧颗粒或气体耗尽,即促进了火焰的燃烧,又防止可燃烧颗粒或气体逸散到外界空气中。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

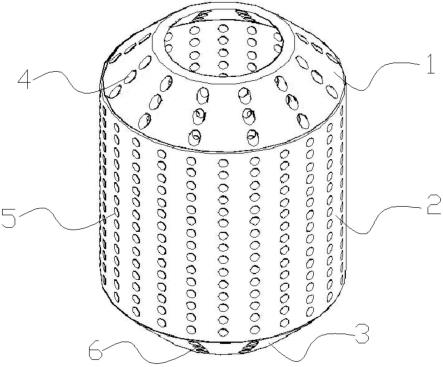

17.图1为本实用新型立体结构示意图;

18.图2为本实用新型正视结构示意图。

19.图中:1、上腔;2、中腔;3、下腔;4、第一通风孔;5、第二通风孔;6、第三通风孔。

具体实施方式

20.下面将结合本实用新型实施例对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参考图1、图2,本技术实施例提供了一种生物质颗粒取暖炉的燃烧腔,包括燃烧腔本体。所述燃烧腔本体设置在生物质颗粒取暖炉内。料仓安装在所述生物质颗粒取暖炉外周壁,且所述料仓与所述燃烧腔本体相通。生物质颗粒能够顺着所述料仓进入所述燃烧腔内部,进行燃烧。所述生物质颗粒取暖炉还设有风机,风机的吹风口位于所述生物质颗粒取暖炉内。所述风机能够将外部的含氧空气带进所述生物质颗粒取暖炉内。

22.所述燃烧腔本体包括依次连接的上腔1、中腔2、下腔3,所述上腔1、所述中腔2、所述下腔3三者共轴设置,且三者均穿设有通孔。所述生物质颗粒取暖炉内的含氧空气会通过所述通孔进入所述燃烧腔内部,为所述生物质颗粒的燃烧提供氧气。

23.所述上腔1的宽度在远离所述中腔2的方向上逐渐减小,所述下腔3的宽度在远离所述中腔2的方向上逐渐减小。这样设计的好处是,当生物质颗粒掉落到燃烧腔底部时,所述下腔3可以将生物质颗粒聚集到整个燃烧腔的中部,让底部燃烧的火焰能够在中心处集中燃烧。中腔2相对于上下两腔空间较大,腔体内含氧空气多,让火焰尽可能燃烧,减少可燃烧颗粒或气体的产生。上腔1一方面可以让火焰集燃烧,另一方还能够让可燃烧颗粒或气体聚集起来,聚集的火焰能够将聚集的可燃烧颗粒或气体耗尽,即促进了火焰的燃烧,又防止可燃烧颗粒或气体逸散到外界空气中。

24.设置在所述上腔1的通孔为第一通风孔4,设置在所述中腔2的通孔为第二通风孔5,设置在所述下腔3的通孔为第三通风孔6,所述第二通风孔5的密度大于所述第一通风孔4的密度,所述第二通风孔5的密度大于所述第三通风孔6的密度。从所述第三通孔进入到所述燃烧腔的含氧空气,一方面能够提供氧气,另一方面能够提供上升的气流,让火焰向上燃烧,而不是向四周分散;中腔2的通孔密度相对于上下两腔的较大,这样能够确保所述中腔2中有足够的含氧空气,供中腔2内的火焰尽可能的燃烧;从所述第一通孔4进入到所述燃烧腔的含氧空气,能够提供氧气让火焰燃烧。

25.一些实施例中,所述第一通风孔4对称设置在所述上腔1表面,所述第二通风孔5对称设置在所述中腔2表面,所述第三通风孔6对称设置在所述下腔3表面。对称设置的第一通风孔4、对称设置的第二通风孔5以及对称设置的第三通风孔6,这三者能够让进入燃烧腔的气流均匀分布,避免火焰不集中。

26.一些实施例中,所述上腔1、所述中腔2、所述下腔3三者一体成型,一体成型设计大大减少了后续安装的时间,提高了效率。此外,所述上腔1、所述中腔2、所述下腔3三者之间也可以通过焊接或螺接方式安装。上述实施例均可以按照实际需求来安装。

27.一些实施例中,所述上腔1与所述中腔2之间的连接处弧状过渡,所述中腔2与所述下腔3的连接处弧状过渡。连接处弧状过渡能够避免在取暖时刮伤人。

28.一些实施例中,所述上腔1呈圆台状或棱台状;所述中腔2呈圆柱状或棱柱状或圆台状或棱台状;所述下腔3呈圆台状或棱台状。本实施例中,所述上腔1、所述下腔3呈圆台状设置,所述中腔2呈圆柱状设置。

29.一些实施例中,所述上腔1远离所述中腔2的端面处弧状内缩设置,这样能够更好的防止可燃烧的颗粒或气体逸散到外界空气中。

30.一些实施例中,所述第二通风孔5的孔径由燃烧腔外向燃烧腔内逐渐扩大,这样可以避免流入所述燃烧腔内的气流过于集中,风速较快,以及含氧空气无法均匀散布在所述中腔2中现象的发生。本技术中,无论所述第二通风孔5的孔径由燃烧腔外向燃烧腔内逐渐缩小或者所述第二通风孔5的孔径由燃烧腔外向燃烧腔内不变,都是可以达到中腔2内含氧空气多,火焰燃烧更加旺盛这一效果。只是,所述第二通风孔5的孔径由燃烧腔外向燃烧腔内逐渐扩大效果较好,是一个优选的实施例。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1