一种天然气铝熔炼炉的制作方法

1.本发明属于铝熔炼技术领域,具体涉及一种天然气铝熔炼炉。

背景技术:

2.当前,一些有色金属冶炼企业使用的天然气熔炼炉能源利用率低,熔炼炉的高温烟气直接排放,造成能源的极大浪费。

3.基于有色金属冶炼企业的用能特征,如何在保证安全稳定的熔炼铝品质和产量的前提下,有效提升天然气铝熔炼炉的能源利用效率,这是本技术领域人员目前亟待解决的问题。

技术实现要素:

4.本发明针对现有铝熔炼炉存在的能源利用效率较低的不足,提供一种天然气铝熔炼炉,以保证熔炼品质和产品的前提下提升能源利用效率。本发明同时提供一种此天然气铝熔炼炉的运行控制方法。

5.为实现上述目的,本发明采用如下技术方案:一种天然气铝熔炼炉,所述天然气铝熔炼炉包括:

6.空气预热系统,包括助燃风机和空气预热器;

7.天然气供气系统;

8.铝料预热系统,包括铝料预热箱;

9.铝料供给系统,包括载料平台和起吊电机;

10.铝液生产系统,包括相通的铝料熔化室和铝液保温室,所述铝料熔化室中设有熔化燃烧器,所述铝液保温室中设有保温燃烧器;

11.热水加热系统,包括热水加热器、进水管路、出水管路、设于进水管路上的给水泵和电动给水调节阀;

12.烟气排放系统,包括位于所述热水加热系统下游的烟气处理装置和排烟引风机;

13.运行控制系统,包括控制器、与所述控制器相连的多个测点;

14.其中,所述空气预热器的冷侧进口连接至所述助燃风机,冷侧出口连接至所述熔化燃烧器和保温燃烧器,热侧进口连接至所述铝料熔化室,热侧出口连接至所述铝料预热箱和所述热水加热器。

15.本发明的天然气铝熔炼炉,具有空气预热系统、天然气供气系统、铝料预热系统、铝料供给系统、铝液生产系统、热水加热系统、烟气排放系统和运行控制系统,通过运行控制系统进行协调控制,保证铝料安全供给及铝液高质量生产的同时,充分利用烟气余热对空气进行预热、对铝料进行预热、对水进行加热,有效提高了能源利用效率。

16.作为改进,所述空气预热器通过空气管道连接所述熔化燃烧器和保温燃烧器,所述熔化燃烧器和保温燃烧器分别连接第一电动调节阀和第二电动调节阀;所述天然气供气系统包括与所述熔化燃烧器和保温燃烧器相连的天然气管道、设于所述天然气管道上的第

三电动调节阀和第四电动调节阀。

17.作为改进,所述铝料熔化室上设有可活动的炉顶盖板,所述炉顶盖板上方设有炉顶罩,所述铝液保温室上设有铝液导槽,所述铝液导槽上方设有导槽罩,所述炉顶罩和导槽罩通过排烟管道与所述空气预热器相连通,所述铝液导槽上设有电动截止阀,所述炉顶罩和导槽罩分别连接第五电动调节阀和第六电动调节阀。

18.作为改进,所述空气预热器热侧进口的排烟管道上设有排烟管道烟温测点,所述控制器根据所述排烟管道的烟气温度控制所述第五电动调节阀和/或第六电动调节阀。

19.作为改进,所述空气换热器与所述铝料预热箱间设有三通换向阀,所述三通换向阀与所述热水加热器相连。

20.作为改进,所述铝料预热箱与所述热水加热器相连通,所述铝料预热箱与所述热水加热器间的管道上设有电动隔离阀。

21.作为改进,所述铝料熔化室中安装熔化室温度测点,所述铝料熔化室出口烟道处安装熔化室烟气氧量测点,所述控制器根据检测得到的所述铝料熔化室的温度控制所述第三电动调节阀,所述控制器根据检测得到的所述铝料熔化室出口烟道处的烟气氧含量调节所述第一电动调节阀;所述铝液保温室中安装保温室温度测点,所述铝液保温室出口烟道处安装保温室烟气氧量测点,所述控制器根据检测得到的所述铝液保温室的温度控制所述第四电动调节阀,所述控制器根据检测得到的所述铝液保温室出口烟道处的烟气氧含量调节所述第二电动调节阀。

22.作为改进,所述铝液保温室布置铝液液位测点,当检测得到的铝液液位高于预设的安全液位时,系统发出报警信号。

23.作为改进,所述烟气处理装置进口烟道处安装排烟管道压力测点,所述排烟引风机上安装有变频器,所述控制器根据得到的所述烟气管道的压力调节所述变频器频率。

24.作为改进,所述出水管路上安装热水温度测点,所述热水加热系统根据检测得到的热水温度控制进水量。

25.作为改进,所述烟气处理装置进口烟道处安装烟气处理装置进口烟气温度测点和进气调节阀,所述控制器根据检测得到的烟气处理装置进口的烟气温度调节所述进气调节阀。

26.本发明的天然气铝熔炼炉的有益效果是:通过将铝液熔化室和铝液保温室与空气预热器相连通,并设置排烟引风机,将铝液熔化和铝液保温过程中产生的烟气引至空气预热器对空气进行加热,并将空气预热器换热后的烟气引至铝料预热箱和/或热水加热器,保证铝料安全供给及铝液高质量生产的同时,充分利用烟气余热对空气进行预热、对铝料进行预热、对水进行加热,有效提高了能源利用效率。

附图说明

27.图1是本发明实施例一的天然气铝熔炼炉的结构框图。

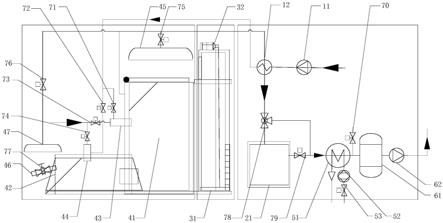

28.图2是本发明实施例一的天然气铝熔炼炉的测点布置图。

29.图3是本发明实施例一的天然气铝熔炼炉的铝料供给系统加料准备控制逻辑图。

30.图4是本发明实施例一的天然气铝熔炼炉的铝料供给系统加料控制逻辑图。

31.图5是本发明实施例一的天然气铝熔炼炉的铝料供给系统加料完成控制逻辑图。

32.图6是本发明实施例一的天然气铝熔炼炉的铝料熔化室温度控制逻辑图。

33.图7是本发明实施例一的天然气铝熔炼炉的铝料熔化室排烟氧量控制逻辑图。

34.图8是本发明实施例一的天然气铝熔炼炉的铝液保温室温度控制逻辑图。

35.图9是本发明实施例一的天然气铝熔炼炉的铝液保温室排烟氧量控制逻辑图。

36.图10是本发明实施例一的天然气铝熔炼炉的铝液保温室铝液液位报警逻辑图。

37.图11是本发明实施例一的天然气铝熔炼炉的电动截止阀和第六电动调节阀联动控制逻辑图。

38.图12是本发明实施例一的天然气铝熔炼炉的炉顶盖板和第五电动调节阀联动控制逻辑图。

39.图13是本发明实施例一的天然气铝熔炼炉的热水温度控制逻辑图。

40.图14是本发明实施例一的天然气铝熔炼炉的烟道压力控制逻辑图。

41.图15是本发明实施例一的天然气铝熔炼炉的烟气处理装置进口烟温控制逻辑图。

42.图中,11、助燃风机;12、空气预热器;

43.21、铝料预热箱;

44.31、载料平台;32、起吊电机;

45.41、铝料熔化室;42、铝液保温室;43、熔化燃烧器;44、保温燃烧器;45、炉顶罩;46、铝液导槽;47、导槽罩;

46.51、热水加热器;52、给水泵;53、电动给水调节阀;

47.61、烟气处理装置;62、排烟引风机;

48.71、第一电动调节阀;72、第二电动调节阀;73、第三电动调节阀;74、第四电动调节阀;75、第五电动调节阀;76、第六电动调节阀;77、电动截止阀;78、三通换向阀;79、电动隔离阀;70、烟温调节阀;

49.81、熔化室温度测点;82、熔化室烟气氧量测点;83、保温室温度测点;84、保温室烟气氧量测点;85、铝液液位测点;86、排烟管道压力测点;87、排烟管道烟温测点;88、热水温度测点;89、烟气处理装置进口烟气温度测点。

具体实施方式

50.下面结合本发明创造实施例的附图,对本发明创造实施例的技术方案进行解释和说明,但下述实施例仅为本发明创造的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的其他实施例,都属于本发明创造的保护范围。

51.参见图1至图15,本发明的一种天然气铝熔炼炉,所述天然气铝熔炼炉包括:

52.空气预热系统,包括助燃风机和空气预热器;

53.天然气供气系统;

54.铝料预热系统,包括铝料预热箱;

55.铝料供给系统,包括载料平台和起吊电机;

56.铝液生产系统,包括相通的铝料熔化室和铝液保温室,所述铝料熔化室中设有熔化燃烧器,所述铝液保温室中设有保温燃烧器;

57.热水加热系统,包括热水加热器、进水管路、出水管路、设于进水管路上的给水泵

和电动给水调节阀;

58.烟气排放系统,包括位于所述热水加热系统下游的烟气处理装置和排烟引风机;

59.运行控制系统,包括控制器、与所述控制器相连的多个测点;

60.其中,所述空气预热器的冷侧进口连接至所述助燃风机,冷侧出口连接至所述熔化燃烧器和保温燃烧器,热侧进口连接至所述铝料熔化室,热侧出口连接至所述铝料预热箱和所述热水加热器。

61.本发明的天然气铝熔炼炉,具有空气预热系统、天然气供气系统、铝料预热系统、铝料供给系统、铝液生产系统、热水加热系统、烟气排放系统和运行控制系统,通过运行控制系统进行协调控制,保证铝料安全供给及铝液高质量生产的同时,充分利用烟气余热对空气进行预热、对铝料进行预热、对水进行加热,有效提高了能源利用效率。

62.实施例一

63.参见图1至图15,本发明实施例一的一种天然气铝熔炼炉,所述天然气铝熔炼炉包括:

64.空气预热系统,包括助燃风机11和空气预热器12;

65.天然气供气系统;

66.铝料预热系统,包括铝料预热箱21;

67.铝料供给系统,包括载料平台31和起吊电机32;

68.铝液生产系统,包括相通的铝料熔化室41和铝液保温室42,所述铝料熔化室41中设有熔化燃烧器43,所述铝液保温室42中设有保温燃烧器44;

69.热水加热系统,包括热水加热器51、进水管路、出水管路、设于进水管路上的给水泵52和电动给水调节阀53;

70.烟气排放系统,包括位于所述热水加热系统下游的烟气处理装置61和排烟引风机62;

71.运行控制系统,包括控制器、与所述控制器相连的多个测点;

72.其中,所述空气预热器12的冷侧进口连接至所述助燃风机11,冷侧出口连接至所述熔化燃烧器43和保温燃烧器44,热侧进口连接至所述铝料熔化室41,热侧出口连接至所述铝料预热箱21和所述热水加热器51。

73.本实施例中,铝料供给系统在底部进料和炉顶位置卸料处设有铝料进口和铝料出口,铝料供给系统还包括起吊钢丝绳以及附属钢结构等,起吊电机32连接起吊钢丝绳,起吊钢丝绳连接载料平台31。

74.本实施例中,所述空气预热器12通过空气管道连接所述熔化燃烧器43和保温燃烧器44,所述熔化燃烧器43和保温燃烧器44分别连接第一电动调节阀71和第二电动调节阀72;所述天然气供气系统包括与所述熔化燃烧器43和保温燃烧器44相连的天然气管道、设于所述天然气管道上的第三电动调节阀73和第四电动调节阀74。

75.本实施例中,所述铝料熔化室41上设有可活动的炉顶盖板,所述炉顶盖板上方设有炉顶罩45,所述铝液保温室42上设有铝液导槽46,所述铝液导槽46上方设有导槽罩47,所述炉顶罩45和导槽罩47通过排烟管道与所述空气预热器12相连通,所述铝液导槽46上设有电动截止阀77,所述炉顶罩45和导槽罩47分别连接第五电动调节阀75和第六电动调节阀76。

76.本实施例中,所述空气预热器12热侧进口的排烟管道上设有排烟管道烟温测点87,所述控制器根据所述排烟管道的烟气温度控制所述第五电动调节阀75和/或第六电动调节阀76。

77.本实施例中,所述空气换热器与所述铝料预热箱21间设有三通换向阀78,所述三通换向阀78与所述热水加热器51相连。

78.本实施例中,所述铝料预热箱21与所述热水加热器51相连通,所述铝料预热箱21与所述热水加热器51间的管道上设有电动隔离阀79。

79.本实施例中,所述铝料熔化室41中安装熔化室温度测点81,所述铝料熔化室41出口烟道处安装熔化室烟气氧量测点82,所述控制器根据检测得到的所述铝料熔化室41的温度控制所述第三电动调节阀73,所述控制器根据检测得到的所述铝料熔化室41出口烟道处的烟气氧含量调节所述第一电动调节阀71;所述铝液保温室42中安装保温室温度测点83,所述铝液保温室42出口烟道处安装保温室烟气氧量测点84,所述控制器根据检测得到的所述铝液保温室42的温度控制所述第四电动调节阀74,所述控制器根据检测得到的所述铝液保温室42出口烟道处的烟气氧含量调节所述第二电动调节阀72。

80.本实施例中,所述铝液保温室42布置铝液液位测点85,当检测得到的铝液液位高于预设的安全液位时,系统发出报警信号。

81.本实施例中,所述烟气处理装置61进口烟道处安装排烟管道压力测点86,所述排烟引风机62上安装有变频器,所述控制器根据得到的所述烟气管道的压力调节所述变频器频率。

82.本实施例中,所述出水管路上安装热水温度测点88,所述热水加热系统根据检测得到的热水温度控制进水量。

83.本实施例中,所述烟气处理装置61进口烟道处安装烟气处理装置61进口烟气温度测点和进气调节阀,所述控制器根据检测得到的烟气处理装置61进口的烟气温度调节所述进气调节阀。

84.本实施例中,铝料预热箱21侧面设置一个可以自动开关的侧门,铝料通过此门可进行放料和出料;铝料预热箱21的上部连接烟气进口管道,铝料预热箱21的下部连接烟气出口管道。

85.本实施例中,铝料预热系统通过接受加料预备指令后,三通换向阀78调整到铝料预热箱21旁路,电动隔离阀79关闭,而后铝料预热箱21侧门自动打开,铝料经人工转运至载料平台31;铝料供给系统再次接受加料指令后,起吊电机32启动通过起吊钢丝绳,将载料平台31提升至炉顶盖板处,铝液生产系统接收到在料平台的高位限位信号后,炉顶盖板自动打开,炉顶盖板开限位信号重新传给铝料供给系统后,人工将铝料系统加入铝料熔化室41;铝料供给系统通过接受加料完成指令后,炉顶盖板自动关闭,起吊电机32接受到炉顶盖板关信号时反向启动将载料平台31重新送回铝料供应系统底部并将载料平台31低位信号传给铝料供给系统。

86.本实施例中,铝液生产系统通过控制铝料熔化室41温度t0以及其排烟口氧含量α0,进而保证铝料安全熔化以及降低烟气量,进而减少烟气热量损失。例如当温度仪表测量温度t0<t0,系统通过增加第三电动调节阀73开度增加天然气燃烧量进而提高铝料熔化室41温度至t0;同时当烟气氧含量测试仪表测量α<α0,则系统通过增加第一电动调节阀71开

度增加助燃空气量,进而提高铝料熔化室41排烟氧量至α0。当温度仪表测量温度t0>t0,系统通过减小第三电动调节阀73开度降低天然气燃烧量进而降低铝料熔化室41温度至t0;同时系统通过烟气氧含量测试仪表测量α>α0,则系统通过减小第一电动调节阀71开度降低助燃空气量,进而降低铝料熔化室41排烟氧量至α0。

87.本实施例中,铝液生产系统通过控制铝液保温室42温度t1、烟气氧含量β0以及铝液液位l1进而保证铝液安全存储以及降低烟气量,进而减少烟气热量损失。例如,当温度仪表测量温度t1<t1,系统通过增加第四电动调节阀74开度增加天然气燃烧量进而提高铝液保温室42温度至t1;同时系统通过烟气氧含量测试仪表测量β<β0,则系统通过增加调动调节阀(27)开度增加助燃空气量,进而提高铝液保温室42排烟氧量至β0;当温度仪表测量温度t1>t1,系统通过减小第四电动调节阀74开度降低天然气燃烧量进而降低铝液保温室42温度至t1;同时系统通过烟气氧含量测试仪表测量β>β0,则系统通过减小电动调节阀(27)开度降低助燃空气量,进而降低铝液保温室42排烟氧量至β0。此外,当铝液液位仪表测量液位l1>l1时,则系统发出报警信号,进而提醒运行人员进行铝液排放以降低铝液液位小于l1。

88.本实施例中,当排烟管道烟温测点87检测到进入空气预热器12的烟气温度高于预设值时,控制器控制第五电动调节阀75和/或第六电动调节阀76,通过引入空气与排烟管道中的高温烟气混合,以降低进入空气预热器12的烟气温度,从而有效防护烟气管道和空气预热器12。

89.本实施例中,铝液生产系统通过采集炉顶盖板以及电动截止阀77的关信号进而控制第五电动调节阀75和第六电动调节阀76的开关,在加料和排液时保证对烟气进行抽吸。

90.本实施例中,热水加热系统通过控制电动给水调节阀53,使得热水温度t4等于热水设定温度t4,进而保证铸件冲洗和生活热水的使用温度。当t4<t4时,热水温度偏低,通过减小电动给水调节阀53的开度减少水量,进而增加热水加热器51出水温度;当t4>t4时,热水温度偏高,通过增加电动给水调节阀53的开度增加水量,进而降低热水加热器51出水温度.

91.本实施例中,通过控制引风机变频器,使得烟气管道压力p0等于设定压力p0,进而保证炉顶罩45和导流槽罩能够抽吸泄露的烟气,并防止烟道管路中的高温烟气外漏伤人。当p0<p0时,通过减小烟气引风机变频器频率,进而提升管道内的压力;当p0>p0时,通过增加烟气引风机变频器频率,进而降低管道内的烟气压力;

92.本实施例中,通过控制烟温调节阀70,使得废弃处理装置进口烟气温度t3不大于设定值t3,进而保证废弃处理装置的安全可靠运行;当t3<t3时,通过减小烟温调节阀70开度,进而减少混合后的烟气量;当t3>t3时,通过增加烟温调节阀70开度,进而降低废弃处理装置进口烟气温度,保证烟气处理装置61安全运行。

93.本发明实施例一的天然气铝熔炼炉的有益效果是:通过将铝液熔化室和铝液保温室42与空气预热器12相连通,并设置排烟引风机62,将铝液熔化和铝液保温过程中产生的烟气引至空气预热器12对空气进行加热,并将空气预热器12换热后的烟气引至铝料预热箱21和/或热水加热器51,保证铝料安全供给及铝液高质量生产的同时,充分利用烟气余热对空气进行预热、对铝料进行预热、对水进行加热,有效提高了能源利用效率;通过控制器对各系统进行协调控制。

94.以上所述,仅为本发明创造的具体实施方式,但本发明创造的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明创造包括但不限于上面具体实施方式中描述的内容。任何不偏离本发明创造的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1