一种利用烧结砖隧道窑余热的预干燥系统的制作方法

1.本发明涉及内燃烧结砖加工技术领域,具体涉及一种利用烧结砖隧道窑余热的预干燥系统。

背景技术:

2.内燃烧结砖采用的热工设备为隧道窑,其主要过程包括干燥、预热、烧结、冷却等,其中干燥过程通过隧道式干燥窑完成,其他三个过程通过隧道式焙烧窑完成。

3.要提高烧结砖的产量,获得更高的经济利益,需要通过提高砖坯干燥效果来实现,这是从业者长期生产经验得到的共识。因此在行业中出现了预干燥的概念,即在砖坯进入干燥窑之前进行预干燥,脱去一部分水分减少隧道式干燥窑的干燥压力。通常采用的形式为入干燥窑前10个车位的长度搭设简易棚,砖坯经过简易棚的过程中采用来自窑炉的车底风或余热对砖坯进行加热干燥。

4.以上简易预干燥的结构虽然简单、成本低,但是由于密封性差造成干燥效果有限,焙烧窑的车底风和余热本身为干燥窑干燥砖坯提供热源的,因此并不能额外提高脱水效果。

技术实现要素:

5.本发明针对现有技术中存在的技术问题或技术问题之一,本发明提供一种利用烧结砖隧道窑余热的预干燥系统,与简易预干燥及其他预干燥方式相比,本系统热源来自余热锅炉,余热锅炉的增加符合砖坯的烧结规律,既能加快砖坯冷却过程,又能充分收集余热。因为采用蒸汽换热器,其换热效率更高,预干燥室内的温度更高,因此干燥效果更好。同时,增加的内循环系统,增加了二次换热机会,即提高了热利用率又符合砖坯的升温规律避免了砖坯开裂问题。

6.根据本发明的第一方面,提供了一种利用烧结砖隧道窑余热的预干燥系统,其包括焙烧窑、余热锅炉、分气缸、预干燥室和控制器,所述余热锅炉安装在焙烧窑的冷却段,利用位于焙烧窑冷却段的烧结砖冷却过程释放的热量给余热锅炉中的水加热以形成高压蒸汽;所述余热锅炉连接分气缸的控制阀,蒸汽通过分气缸通入预干燥室内给位于预干燥室内的砖坯进行循环预热干燥;所述控制器与分气缸的控制阀连接。

7.根据本发明的上述技术方案,还可以作出以下改进:

8.可选的,所述预干燥室内设有加热吹风系统和内循环系统,所述加热吹风系统和内循环系统与控制器连接,所述加热吹风系统用于预干燥室内的通风、蒸汽和回水控制;所述内循环系统用于将预干燥室内首尾两端的空气进行循环以形成恒温条件。

9.可选的,所述加热吹风系统包括带有吹风功能的热交换器、蒸汽管道和回水管道,所述热交换器的输入端通过蒸汽管道连接分气缸,所述回水管道的一端连接所述热交换器的输出端,另一端连接水池进行排出。

10.可选的,所述内循环系统包括循环管道、风口和循环风机;所述风口设置在所述循

环管道上,所述循环管道与所述循环风机连接,所述循环管道布置在所述预干燥室内的两端。

11.可选的,所述预干燥室内设有若干室内环境检测传感器,所述室内环境检测传感器与控制器连接。

12.可选的,所述室内环境检测传感器包括温湿度传感器、气压传感器、粉尘浓度传感器中的至少一种。

13.可选的,所述预干燥室内设有若干可移动的窑车和供窑车移动的轨道。

14.可选的,所述带有吹风功能的热交换器有多个,且均匀埋设在预干燥室的墙体内或固定在所述预干燥室内的墙体两侧。

15.可选的,所述带有吹风功能的热交换器为蒸汽式热交换器,所述余热锅炉为高温蒸汽锅炉。

16.可选的,所述控制器还连接有多干室外环境检测传感器,通过室外环境监测传感器的反馈数据调节预干燥室内的输出。

17.本发明具有以下有益效果:本发明提供一种利用烧结砖隧道窑余热的预干燥系统,与简易预干燥及其他预干燥方式相比,本系统热源来自余热锅炉,并设计了内循环系统,余热锅炉的增加符合砖坯的烧结规律,既能加快砖坯冷却过程,又能充分收集余热。因为采用蒸汽换热器,其换热效率更高,预干燥室内的温度更高,因此干燥效果更好。同时,增加的内循环系统,增加了二次换热机会,即提高了热利用率又符合砖坯的升温规律避免了砖坯开裂问题。

附图说明

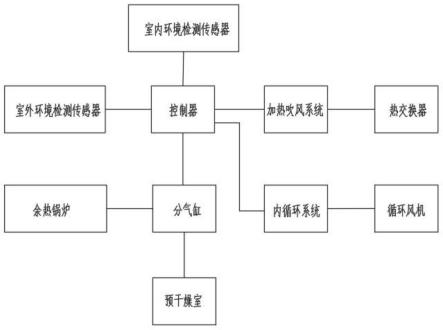

18.图1为本发明实施例的一种利用烧结砖隧道窑余热的预干燥系统的系统架构图。

19.图2为本发明实施例的一种利用烧结砖隧道窑余热的预干燥系统的安装结构示意图。

20.其中,主箱体1、扩展箱体2、吊装装置3、吊装口4、箱门5、主观察口6、网格7、第一支撑杆8、第二支撑杆9、副观察口10、扩展箱门11、支撑板81、第一卡槽82、滑槽83、滑轮84、单轴滑轮91、第二卡槽92、固定块93、开口94。

具体实施方式

21.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

22.图1为本发明实施例的一种利用烧结砖隧道窑余热的预干燥系统的系统架构图。图2为本发明实施例的一种利用烧结砖隧道窑余热的预干燥系统的安装结构示意图。如图1-图2所示,提供了一种利用烧结砖隧道窑余热的预干燥系统,其包括焙烧窑、余热锅炉、分气缸、预干燥室和控制器,所述余热锅炉安装在焙烧窑的冷却段,利用位于焙烧窑冷却段的烧结砖冷却过程释放的热量给余热锅炉中的水加热以形成高压蒸汽;所述余热锅炉连接分气缸的控制阀,蒸汽通过分气缸通入预干燥室内给位于预干燥室内的砖坯进行循环预热干燥;所述控制器与分气缸的控制阀连接。

23.本实施例提供的一种利用烧结砖隧道窑余热的预干燥系统,与简易预干燥及其他

预干燥方式相比,本系统热源来自余热锅炉,余热锅炉的增加符合砖坯的烧结规律,既能加快砖坯冷却过程,又能充分收集余热。因为采用蒸汽换热器,其换热效率更高,预干燥室内的温度更高,因此干燥效果更好。同时,增加的内循环系统,增加了二次换热机会,即提高了热利用率又符合砖坯的升温规律避免了砖坯开裂问题。

24.具体的,在本实施例中,主要由两大部分组成,一部分是热源供体,即在焙烧窑冷却段布置内置式余热锅炉,余热锅炉布置在焙烧窑冷却段,利用烧结砖冷却过程释放的热量将锅炉内的水加热成高压蒸汽,蒸汽通过锅炉的分气缸进入预干燥室系统。另外一部分为预干燥室的本体,其中又细分为加热吹风系统、内循环系统。以及围护系统,其由两面砖墙及搭设在两面砖墙上的钢结构复合板顶组成,形成预干燥室的主体结构。分气缸具有若干阀门对蒸汽管道进行输出控制,且其与控制器连接,可以用于监控其流量、湿度、压力和温度等参数信息。具体的,当余热锅炉内的水被加热到一定温度时,控制器控制分气缸打开蒸汽管道,将产生的高温水蒸气通入到预干燥室内对坯体进行余热,并且对过程进行监控。

25.在一种可能的实施例方式中,所述预干燥室内设有加热吹风系统和内循环系统,所述加热吹风系统和内循环系统与控制器连接,所述加热吹风系统用于预干燥室内的通风、蒸汽和回水控制;所述内循环系统用于将预干燥室内首尾两端的空气进行循环以形成恒温条件。

26.可以理解的是,在本实施例中,加热吹风系统将采集的高温蒸汽加压或直接吹入预干燥室内,并对回水进行控制;内循环系统规则将预干燥室内的温度起调节作用,使得与干燥室内大致形成恒温空间。

27.在一种可能的实施例方式中,所述加热吹风系统包括带有吹风功能的热交换器、蒸汽管道和回水管道,所述热交换器的输入端通过蒸汽管道连接分气缸,所述回水管道的一端连接所述热交换器的输出端,另一端连接水池进行排出或连接余热锅炉的输入端。

28.可以理解的是,在本实施例中,热交换器将从余热锅炉中的蒸汽采集后,存储在分气缸内,并进行存储,需要时控制其将热能释放到预干燥室内,利用多余的热能形成高温蒸汽对位于预干燥室内的坯体进行预热。

29.在一种可能的实施例方式中,所述内循环系统包括循环管道、风口和循环风机;所述风口设置在所述循环管道上,所述循环管道与所述循环风机连接,所述循环管道布置在所述预干燥室内的两端。

30.可以理解的是,在本实施例中,内循环系统目的在于保持预干燥室内的各段温度尽量保持一致,不至于造成较大的温差;根据升温规律,窑尾的砖坯温度更高,空气湿度也更大,此时采用内循环系统将接近窑尾的含水分高、温度高的气体抽出打进窑头附近,可以对砖坯进行缓慢、温和升温,不易造成坯体开裂。

31.在一种可能的实施例方式中,所述预干燥室内设有若干室内环境检测传感器,所述室内环境检测传感器与控制器连接。所述室内环境检测传感器包括温湿度传感器、气压传感器、粉尘浓度传感器中的至少一种。

32.可以理解的是,在本实施例中,以上传感器用于对环境参数进行采集,并将其反馈给控制器,用于调节各个阶段的工作状态,使得其达到协调且高效率状态。

33.在一种可能的实施例方式中,所述预干燥室内设有若干可移动的窑车和供窑车移动的轨道。

34.在一种可能的实施例方式中,所述带有吹风功能的热交换器有多个,且均匀埋设在预干燥室的墙体内或固定在所述预干燥室内的墙体两侧。

35.通过墙体两侧将高温蒸汽吹出,能够较大程度上对坯体的各个区域进行预热,因此坯体大多数情况下为重叠放置,若从上端或下端吹入,则容易造成局部的坯体无法受热或受热不均匀。

36.在一种可能的实施例方式中,所述带有吹风功能的热交换器为蒸汽式热交换器,所述余热锅炉为高温蒸汽锅炉。

37.可以理解的是,在实施例中,热交换器可以具有二次加热的功能,其原理如吹风机,将采集的高温蒸汽进行二次加热以后吹出,当高温蒸汽温度不足时可以采用此方案进行温度的提升。

38.在一种可能的实施例方式中,所述控制器还连接有多干室外环境检测传感器,通过室外环境监测传感器的反馈数据调节预干燥室内的输出。

39.可以理解的是,根据室外的情况对室内各阶段进行联动控制,有利于根据天气等因素,调节各个阶段的输出功率和输出条件,进而进一步提升整体的热效率以及循环利用的效果。

40.需要说明的是,在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其它实施例的相关描述。

41.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

42.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1