一种组合式挤塑件导流筒

1.本发明涉及一种制冷设备技术领域,尤其涉及一种制冷用纯逆流干式蒸发器的组合式挤塑件导流筒。

背景技术:

2.蒸发器是制冷/热泵装置中的核心换热设备,根据被冷却介质种类的不同,蒸发器可分为水(液)冷蒸发器和风冷蒸发器。根据供液方式的不同,可分为干式、满液式和降膜式蒸发器等。

3.传统的制冷用干式蒸发器主要是折流板管壳式换热器,制冷剂走管程,在换热管内流动;载冷剂走壳程,在换热管外流动。由于折流板的存在,使得壳程的流阻大,容易形成低流速区和流动死区,换热系数低,且容易结垢,不易清洗。同时,管程的制冷剂流速也不能过高,否则,容易导致换热管束的震动,带来安全问题,从而影响换热器的使用寿命。

技术实现要素:

4.本发明的目的是克服上述现有技术的不足,提供一种组合式挤塑件导流筒。

5.本发明是通过以下技术方案来实现的:一种组合式挤塑件导流筒,安装在干式蒸发器的外筒内,包括上导流筒、下导流筒和水平隔板,所述上导流筒与所述下导流筒分别设置在所述水平隔板的上下侧面;所述上导流筒内部设有若干个上导流筒内腔,相邻上导流筒内腔之间通过上导流筒内隔板相分隔,所述上导流筒外部为上导流筒外隔板;所述下导流筒内部设有若干个下导流筒内腔,相邻下导流筒内腔之间通过下导流筒内隔板相分隔,所述下导流筒外部为下导流筒外隔板;干式蒸发器换热管束一段位于所述上导流筒内腔内,其另一段绕过导流筒末端后安装在所述下导流筒内腔内。

6.载冷剂在上导流筒内腔、下导流筒内腔及外筒内流动,制冷剂在换热管束内流动;水平隔板将载冷剂流动的壳程分为上下两壳程,实现两壳程内载冷剂与上下管程内制冷剂之间的纯逆流换热,以增大换热温差,提高换热效率;上导流筒内隔板、下导流筒内隔板的设置,起到保持一定结构强度的作用。

7.沿导流筒轴向方向,所述上导流筒的长度和所述下导流筒的长度比所述水平隔板的长度短,所述水平隔板超出所述上导流筒、所述下导流筒的长度部分与干式蒸发器的管板凹槽连接且密封;所述水平隔板的另一端与所述上导流筒、所述下导流筒平齐,并与干式蒸发器的另一端管板之间预留供干式蒸发器换热管束绕行的距离。水平隔板的主要作用是为了壳程能够形成两壳程,隔断上下壳程,水平隔板另一端与干式蒸发器另一端管板之间预留的距离,形成上下壳程的转向流动流道,以确保两壳程结构。

8.所述上导流筒内腔的内壁为波浪线形状,所述上导流筒顶端两顶角为圆弧形,与所述外筒的內圆形状一致;所述水平隔板的外端为圆弧形,与所述外筒的內圆形状一致;所述下导流筒内腔的内壁为波浪线形状,所述下导流筒底端两底角为圆弧形,与所述外筒的內圆形状一致。上导流筒内腔与下导流筒内腔的内壁,都是波浪线形状,与干式蒸发器换热

管束外圆间隙很小,其目的是使导流筒内腔内壁与换热管束之间的距离尽量小,从而减少干式蒸发器壳程的有效面积,起到提高流速的作用;上导流筒顶端圆弧形的两顶角,下导流筒底端圆弧形的两底角,均与外筒的內圆形状一致,两者之间有很小的间隙,可横向固定导流筒,防止其在外筒内转动。

9.所述上导流筒外表面与所述外筒上部分之间形成第一外腔、第二外腔和第三外腔,所述第一外腔和第三外腔位于所述上导流筒的两侧,所述第二外腔位于所述上导流筒的顶部;所述下导流筒外表面与所述外筒上部分之间形成第四外腔、第五外腔和第六外腔,所述第四外腔和第六外腔位于所述下导流筒的两侧,所述第五外腔位于所述下导流筒的底部;所述上导流筒内腔、下导流筒内腔、第一外腔、第二外腔、第三外腔、第四外腔、第五外腔和第六外腔内均充满载冷剂。六个外腔的设置,可节省材料;导流筒内腔与六个外腔内均充满载冷剂,可平行内腔、外腔之间的压力;六个外腔的载冷剂不与换热管束进行热交换,流速很低,其主要目的是防止外筒内壁的锈蚀;导流筒内腔的载冷剂在内腔与换热管束外壁之间的空隙内高速流动,与换热管束的制冷剂进行换热。

10.所述的导流筒为上导流筒、下导流筒和水平隔板通过卡槽拼接而成。卡槽拼接,可使三者结合牢固。

11.所述水平隔板与所述上导流筒制作成为一个整体,或者,所述水平隔板与所述下导流筒制作成为一个整体。水平隔板与其中一个导流筒制成一个整体,可简化装配流程,牢固性更佳。

12.所述上导流筒为采用塑料材质制成的导流筒;所述水平隔板为采用塑料材质制成的隔板;所述下导流筒为采用塑料材质制成的导流筒。导流筒及水平隔板采用塑料材质制成,可降低制造成本。

13.所述组合式挤塑件导流筒为采用挤塑加工工艺制成的导流筒。挤塑加工制成的导流筒,其制作工艺简便,可保证其密封性。

14.所述上导流筒内腔与所述下导流筒内腔的形状和大小不一致。上导流筒内腔与下导流筒内腔的形状和大小的设置,主要是为了配合干式蒸发器管程,使之形成的上、下壳程有效截流面积尽量小,以提高壳程载冷剂流速,从而提高壳程对流换热系数,为提高换热器总传热系数创造条件。

15.所述上导流筒内腔横截面的面积大于所述下导流筒内腔横截面的面积。

16.与现有技术对比,本发明的优点在于:本装置采用塑料作为制作材料,具有原材料成本低的优势;采用挤塑工艺,使得导流筒的模具开发费低,导流筒的制作和生产成本也低;本技术的导流筒,可很好地提高壳程载冷剂的流速,从而增大壳程的传热系数,为开发高效干式蒸发器提供条件。

附图说明

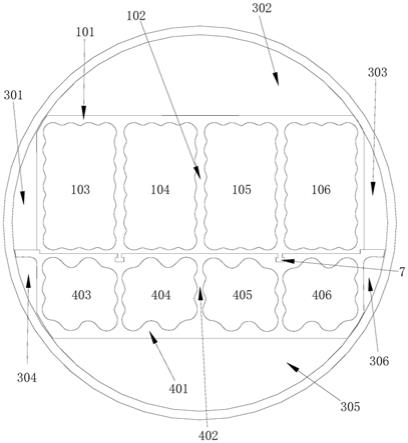

17.图1为本发明实施例用于干式蒸发器时的剖面示意图;

18.图2为本发明实施例导流筒的剖面示意图;

19.图3为本发明实施例导流筒的立体图;

20.图4为图3中a处的局部放大图。

21.图中附图标记含义:1、上导流筒;2、第二换热管束;3、外筒;4、下导流筒;5、第一换

热管束;6、水平隔板;7、卡槽;101、上导流筒外隔板;102、上导流筒内隔板;103、第一上导流筒内腔;104、第二上导流筒内腔;105、第三上导流筒内腔;106、第四上导流筒内腔;301、第一外腔;302、第二外腔;303、第三外腔;304、第四外腔;305、第五外腔;306、第六外腔;401、下导流筒外隔板;402、下导流筒内隔板;403、第一下导流筒内腔;404、第二下导流筒内腔;405、第三下导流筒内腔;406、第四下导流筒内腔。

具体实施方式

22.下面结合附图和具体实施方式对本发明的内容做进一步详细说明。

23.实施例

24.参阅图1至图4,为一种组合式挤塑件导流筒,安装在干式蒸发器的外筒3内,包括上导流筒1、下导流筒4和水平隔板6,上导流筒1与下导流筒4分别设置在水平隔板6的上下侧面;上导流筒1内部设有若干个上导流筒1内腔,相邻上导流筒1内腔之间通过上导流筒内隔板102相分隔,上导流筒1外部为上导流筒外隔板101;下导流筒4内部设有若干个下导流筒4内腔,相邻下导流筒4内腔之间通过下导流筒内隔板402相分隔,下导流筒4外部为下导流筒外隔板401;干式蒸发器换热管束一段位于上导流筒1内腔内,其另一段绕过导流筒末端后安装在下导流筒4内腔内。

25.载冷剂在上导流筒1内腔、下导流筒4内腔及外筒3内流动,制冷剂在换热管束内流动;水平隔板6将载冷剂流动的壳程分为上下两壳程,实现两壳程内载冷剂与上下管程内制冷剂之间的纯逆流换热,以增大换热温差,提高换热效率;上导流筒内隔板102、下导流筒内隔板402的设置,起到保持一定结构强度的作用。

26.沿导流筒轴向方向,上导流筒1的长度和下导流筒4的长度比水平隔板6的长度短,水平隔板6超出上导流筒1、下导流筒4的长度部分与干式蒸发器的管板凹槽连接且密封;水平隔板6的另一端与上导流筒1、下导流筒4平齐,并与干式蒸发器的另一端管板之间预留供干式蒸发器换热管束绕行的距离。水平隔板6的主要作用是为了壳程能够形成两壳程,隔断上下壳程,水平隔板6另一端与干式蒸发器另一端管板之间预留的距离,形成上下壳程的转向流动流道,以确保两壳程结构;水平隔板6超出导流筒的长度部分与管板凹槽连接且密封,以防止干式蒸发器的上下壳程之间流体短路或漏流。

27.上导流筒1内腔的内壁为波浪线形状,上导流筒1顶端两顶角为圆弧形,与外筒3的內圆形状一致;水平隔板6的外端为圆弧形,与外筒3的內圆形状一致;下导流筒4内腔的内壁为波浪线形状,下导流筒4底端两底角为圆弧形,与外筒3的內圆形状一致。上导流筒1内腔与下导流筒4内腔的内壁,都是波浪线形状,与干式蒸发器换热管束外圆间隙很小,其目的是使导流筒内腔内壁与换热管束之间的距离尽量小,从而减少干式蒸发器壳程的有效面积,起到提高流速的作用;上导流筒1顶端圆弧形的两顶角,下导流筒4底端圆弧形的两底角,均与外筒3的內圆形状一致,两者之间有很小的间隙,可横向固定导流筒,防止其在外筒3内转动;水平隔板6的外端为与外筒3的內圆形状一致的圆弧形,使得水平隔板6与外筒3之间有很小的间隔;水平隔板6的作用是防止上下壳程内的载冷剂混合和短路流动。

28.上导流筒1外表面与外筒3上部分之间形成第一外腔301、第二外腔302和第三外腔303,第一外腔301和第三外腔303位于上导流筒1的两侧,第二外腔302位于上导流筒1的顶部;下导流筒4外表面与外筒3上部分之间形成第四外腔304、第五外腔305和第六外腔306,

第四外腔304和第六外腔306位于下导流筒4的两侧,第五外腔305位于下导流筒4的底部;上导流筒1内腔、下导流筒4内腔、第一外腔301、第二外腔302、第三外腔303、第四外腔304、第五外腔305和第六外腔306内均充满载冷剂。六个外腔的设置,可节省材料;导流筒内腔与六个外腔内均充满载冷剂,可平行内腔、外腔之间的压力;六个外腔的载冷剂不与换热管束进行热交换,流速很低,其主要目的是防止外筒3内壁的锈蚀;导流筒内腔的载冷剂在内腔与换热管束外壁之间的空隙内高速流动,与换热管束的制冷剂进行换热。的导流筒为上导流筒1、下导流筒4和水平隔板6通过卡槽7拼接而成。卡槽7拼接,可使三者结合牢固。

29.水平隔板6与上导流筒1制作成为一个整体,或者,水平隔板6与下导流筒4制作成为一个整体。水平隔板6与其中一个导流筒制成一个整体,可简化装配流程,牢固性更佳。

30.上导流筒1为采用塑料材质制成的导流筒;水平隔板6为采用塑料材质制成的隔板;下导流筒4为采用塑料材质制成的导流筒。导流筒及水平隔板6采用塑料材质制成,可降低制造成本。

31.组合式挤塑件导流筒为采用挤塑加工工艺制成的导流筒。挤塑加工制成的导流筒,其制作工艺简便,可保证其密封性。挤塑加工工艺,是一种塑料成型的工艺,是热塑性塑料成型的重要方法之一。挤塑加工的定义是将塑料原料加热,使之呈黏流状态,在加压的作用下,通过挤塑模具而成为截面与口模形状相仿的连续体,然后进行冷却定型为玻璃态,经切割而得到具有一定几何形状和尺寸的塑料制品。例如在挤塑机中对材料进行加热、加压,使之成为熔融流动状态,然后从口模将其连续挤出而成型,则称为挤塑。此法可制取管、筒、棒、膜、片、异型材、电线等。

32.上导流筒1内腔与下导流筒4内腔的形状和大小不一致。上导流筒1内腔与下导流筒4内腔的形状和大小的设置,主要是为了配合干式蒸发器管程,使之形成的上、下壳程有效截流面积尽量小,以提高壳程载冷剂流速,从而提高壳程对流换热系数,为提高换热器总传热系数创造条件。

33.上导流筒1内腔横截面的面积大于下导流筒4内腔横截面的面积。

34.本实施例中,导流筒的外壁、水平隔板6,均保持一定厚度,起到保持一定结构强度作用。本实施例,作为干式蒸发器的重要组成部分,其主要作用是减少壳程的有效截流面积,提高壳程载冷剂流速,从而提高制冷用纯逆流干式蒸发器壳程的对流传热系数,进而提高干式蒸发器的总传热系数。

35.本实施例,壳程流道横截面沿管束纵向周期性变化,使壳程流体产生以旋转和周期性的物流分离与混合为主要特点的强扰动。壳程没有折流板,不存在流动死区,壳程的流动阻力也较小,同时也不易结垢。换热管之间保持点接触而且壳程流体主要作纵向流动,能很好地克服诱导振动,提高了其操作的可靠性。

36.参阅图1及图2,干式蒸发器的换热管束中,位于上导流筒1内的为第二换热管束2,位于下导流管内的为第一换热管束5。本实施例中,上导流筒1内腔设有四个,分别为第一上导流筒内腔103、第二上导流筒内腔104、第三上导流筒内腔105、第四上导流筒内腔106;下导流筒4内腔设有四个,分别为第一下导流筒内腔403、第二下导流筒内腔404、第三下导流筒内腔405、第四下导流筒内腔406。本实施例中,水平隔板6与下导流筒4制作成为一个整体。

37.温度较高的载冷剂(通常为12℃)从外筒3的进口流入干式蒸发器的上导流筒1,与

第二换热管束2的空隙(即上壳程),载冷剂在上壳程内以较高的速度流动,与第二换热管束2外壁进行对流换热,释放热量给制冷剂;制冷剂在第二换热管束2内流动,与换热管内壁进行对流换热,吸收载冷剂的热量进行相变传热,由液态制冷剂逐步向气态制冷剂转变;制冷剂和载冷剂的流动方向相反,从而形成水平逆流换热。

38.载冷剂流过上壳程后,在干式蒸发器的一端转向,流入干式蒸发器的下导流筒4与第一换热管束5的空隙(下壳程)。同样地,载冷剂在下壳程内以较高的速度流动,与换热管束外壁进行对流换热,与第一换热管束5内的制冷剂继续换热,释放热量给制冷剂;制冷剂在第一换热管束5内流动,与换热管内壁进行对流换热,吸收载冷剂的热量,由液态制冷剂逐步向气态制冷剂转变,最终变成过热气体。制冷剂和载冷剂的流动方向也相反,从而形成水平逆流换热。载冷剂最终被冷却成温度较低的载冷剂(通常为7℃),从外筒3的出口流出,完成制冷过程。

39.载冷剂在第一外腔301、第二外腔302、第三外腔303、第四外腔304、第五外腔305和第六外腔306内缓慢流动,其质量流量约为总质量流量的3-5%,不跟换热管束内的制冷剂进行换热,其主要作用是平衡导流筒内、外腔的压力,且保证不腐蚀干式蒸发器的外筒3。

40.上列详细说明是针对本发明可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1