一种基于仲氢循环的液氢生产装置、系统及方法与流程

1.本发明属于液氢生产技术领域,尤其涉及一种基于仲氢循环的液氢生产装置、系统及方法。

背景技术:

2.目前的液氢生产装置一般是基于氦气制冷循环或氢制冷循环,这两类循环中的氦气和氢气与待液化路的氢气不连通。如cn102080919a公开了一种氢液化工艺,包括氮制冷循环、氦制冷循环和氢制冷循环,任意一个循环相对于其余两种循环独立,且有互相之间进行热量交换,完成了最终的液氢生产,氢制冷循环则依次利用液氮、液氦的冷量,从而实现了氢气的液化。

3.一方面,对于氦制冷循环装置,由于氦物性与氢物性相差很大,存在较大的换热损失,氦气制冷循环装置的效率整体不高;另一方面,对于氢制冷循环装置,由于循环路的氢气与待液化路的氢气不连通,循环氢中的正仲氢含量随着装置运行时长变化很大且不可估计,即液化装置中的工质物性发生变化,导致整个液化装置偏离设计工况,引发效率降低。

4.氢分子是由两个氢气原子构成,由于两个氢原子核自旋方向的不同,存在着正、仲两种状态的氢。正、仲态的平衡氢组成与温度有关,不同温度下平衡氢的正、仲态浓度比例不同。正氢和仲氢的化学性质相同,但物理性质如熔、沸点、比热和热导率等有比较大的差异,通过氢的正态-仲态之间的转化、循环可以实现液氢的生产。

5.如cn109028755a公开了一种生产液氢时的正-仲氢转化工艺,利用循环氢制冷提供冷量,原料氢气经过多级换热器的换热冷却和多级反应器内进行的正-仲态转化,达到在液化生产时正氢基本上都催化转化为仲氢的效果。

6.但是,目前利用氢转化实现液氢的生产的装置运行成本较高,除了因仲氢变化会引起装置效率降低以外,还包括以下几个原因:原料氢气及其运输成本高、预冷用液氮消耗量大、装置整体的电费较高、液氢产品外运的成本等等。

7.因此,设计一种仲氢含量满足预定要求,并且进行液化时的工质不会发生变化的制冷循环装置成为本领域技术人员亟待解决的问题。

技术实现要素:

8.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种基于仲氢循环的液氢生产装置、系统及方法,可以保证液化装置中的工质不会出现随装置运行时长而发生变化的情况。

9.第一方面,本发明提供一种基于仲氢循环的液氢生产装置,包括制冷循环路、预冷路、氢产品路、换热器和相分离器;

10.所述预冷路用于对所述换热器进行预冷;

11.所述制冷循环路采用仲氢为工质,通过所述换热器进行热量交换,降低氢产品路的温度;

12.所述氢产品路通过所述换热器降低所述氢产品路中氢的温度,并进行正仲氢的催化转化,以向所述相分离器提供平衡氢;

13.所述制冷循环路和所述氢产品路的氢经过降压处理形成气液两相并进入所述相分离器混合,进行气液分离。

14.其中,还包括设置于所述氢产品路与所述相分离器之间的氢产品节流阀,设置于所述相分离器内的液氢等温催化器,所述液氢等温催化器用于使得所述相分离器中产生的氢气和液氢向仲氢转化。

15.其中,所述制冷循环路包括低压路段、压缩组件和高压路段,所述低压路段、压缩组件、高压路段和相分离器循环连接,所述高压路段与所述相分离器之间设有高压节流阀;

16.所述高压路段被所述换热器降温,并通过高压节流阀生成气液两相的氢,所述低压路段用于通过所述换热器降低所述氢产品路和所述高压路段中氢的温度,所述压缩组件包括压缩机和冷却器,用于提高氢气压力。

17.其中,所述液氢生产装置还包括气体管理组件,所述气体管理组件包括至少一组阀门和至少一个存储罐,所述存储罐通过所述阀门连通不同压力路段;

18.所述低压路段依次经过所述换热器、所述气体管理组件和压缩组件,与所述高压路段连通;所述高压路段经过所述气体管理组件、所述换热器,与所述相分离器连通,并且所述高压路段的氢进行降压后进入所述相分离器。

19.其中,所述换热器包括用于对所述高压路段进行换热降温的ⅰ区域、用于对所述低压路段进行换热升温的ⅱ区域和用于对所述氢产品路进行换热降温的ⅲ区域。

20.其中,所述换热器包括第一换热器、第二换热器、第三换热器和第四换热器,所述预冷路部分位于所述第一换热器内;

21.所述氢产品路依次经过第一换热器、第二换热器、第三换热器和第四换热器的ⅲ区域,与所述相分离器连通,所述氢产品路的氢进行降压后进入所述相分离器;

22.所述高压路段依次经过第一换热器、第二换热器、第三换热器和第四换热器的ⅰ区域,与所述相分离器连通,所述高压路段的氢进行降压后进入所述相分离器;

23.所述低压路段自所述相分离器依次经过第四换热器、第三换热器、第二换热器和第一换热器的ⅱ区域,与所述高压路段连通,所述低压路段的氢进行升压后进入所述高压路段。

24.其中,所述制冷循环路还包括中压路段和膨胀路段,所述膨胀路段与位于所述第二换热器的ⅰ区域内的所述高压路段连通,并自所述高压路段依次经过第一膨胀机、所述第三换热器的

ⅴ

区域和第二膨胀机,进入所述第四换热器的ⅳ区域与所述中压路段连通;

25.所述中压路段自所述第四换热器的ⅳ区域,依次经过所述第三换热器的ⅳ区域、所述第二换热器的ⅳ区域、所述第一换热器的ⅳ区域、所述气体管理组件,与所述高压路段连通,所述中压路段的氢进行升压后进入所述高压路段。

26.第二方面,本发明提供一种基于仲氢循环的液氢生产系统,包括上述的液氢生产装置。

27.其中,该液氢生产系统还包括与所述氢产品路连通的变压吸附提纯装置,所述变压吸附提纯装置用于对进入所述氢产品路的常规氢进行吸附、提纯和变压,以得到纯净、常温和高压的氢气。

28.第三方面,本发明还提供一种采用上述的液氢生产装置的液氢生产方法,包括如下步骤:

29.s1:预冷路对换热器预冷;

30.s2:向氢产品路通入常规氢,在换热器中进行换热降温并催化形成平衡氢;

31.s3:对平衡氢进行降压生成气液两相的平衡氢;

32.s4:相分离器对由氢产品路进入的平衡氢进行气液分离,气相进入制冷循环路,液相收集于相分离器内;

33.s5:制冷循环路内的气相平衡氢经过循环换热,并在进入相分离器时进行降压生成气液两相的平衡氢;

34.s6:相分离器对由制冷循环路进入的平衡氢进行气液分离,气相重新进入制冷循环路,液相收集于相分离器内。

35.本发明的相分离器将制冷循环路和氢产品路进行连通,即本发明可以将循环路的氢气与待液化路的氢气连通,使得装置整体中的仲氢含量满足预定要求,从而保证液化装置中的工质不会出现随装置运行时长而发生变化的情况。

附图说明

36.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

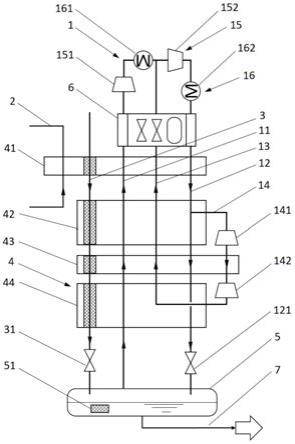

37.图1是示出根据本发明实施例的液氢生产装置的结构示意图一;

38.图2是示出根据本发明实施例的液氢生产装置的结构示意图二;

39.图3是示出根据本发明实施例的液氢生产系统的结构示意图。

40.附图标记:100-液氢生产装置,1-制冷循环路,11-低压路段,12-高压路段,121-高压节流阀,13-中压路段,14-膨胀路段,141-第一膨胀机,142-第二膨胀机,15-压缩机,151-中压压缩机,152-高压压缩机,16-冷却器,161-中压压缩机后冷却器,162-高压压缩机后冷却器,2-预冷路,3-氢产品路,31-氢产品节流阀,4-换热器,41-第一换热器,42-第二换热器,43-第三换热器,44-第四换热器,5-相分离器,51-液氢等温催化器,6-气体管理组件,7-液氢产品出口,200-液化天然气船,300-液氢船,400-甲烷水蒸气重整装置,500-变压吸附提纯装置,600-天然气加压装置,700-外送管道,800-海上风电装置,900-风电管理系统。

具体实施方式

41.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

42.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义,“多种”一般包含至少两种。

43.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的

包含,从而使得包括一系列要素的商品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者装置中还存在另外的相同要素。

44.下面结合具体实施例对本发明进行详细阐述。

45.如图1所示,本发明提供一种基于仲氢循环的液氢生产装置100,包括制冷循环路1、预冷路2、氢产品路3、换热器4、相分离器5、气体管理组件6、设置于氢产品路3与相分离器5之间的氢产品节流阀31、以及设置于相分离器5内的液氢等温催化器51。

46.其中,氢产品路3通过换热器4降低氢产品路3中氢的温度,并进行正仲氢的催化转化,以用于向相分离器5提供平衡氢;

47.制冷循环路1采用仲氢为工质,通过换热器4进行热量交换,降低氢产品路3的温度;

48.预冷路2用于对换热器4进行预冷,换热器4用于为制冷循环路1和氢产品路3提供热量交换;

49.制冷循环路1和氢产品路3的氢经过降压处理形成气液两相并进入相分离器5混合,进行气液分离;

50.液氢等温催化器51用于使得相分离器5中产生的氢蒸汽(气相的氢)和液氢向仲氢转化;

51.制冷循环路1包括低压路段11、压缩组件和高压路段12,低压路段11、压缩组件、高压路段12和相分离器5循环连接,高压路段12与相分离器5之间设有高压节流阀121;

52.高压路段12被换热器4降温,并通过高压节流阀121生成气液两相的氢,低压路段11用于通过换热器4降低氢产品路3氢和高压路段12氢的温度,压缩组件包括压缩机15和冷却器16,用于提高氢气压力并冷却氢气;

53.气体管理组件6包括至少一组阀门和至少一个存储罐,存储罐通过阀门连通不同压力路段;

54.低压路段11依次经过换热器4、气体管理组件6和压缩组件,与高压路段12连通;高压路段12经过气体管理组件6、换热器4和高压节流阀121后进入相分离器5。

55.本实施例在液氢生产时,首先,常规氢通过氢产品路3进行催化转化形成平衡氢后进入相分离器5中进行气相和液相分离;氢产品路3中分离出的气相氢气在相分离器5与高压路段12进入相分离器5后分离出的气相氢气进行混合,混合的气相氢气通过制冷循环路1的低压路段11进行换热升温,升温后的气相氢气通过气体管理组件6后依次通过压缩机15和冷却器16,经过冷却器16的氢气再次经过气体管理组件6的压力调控进入高压路段12进行换热降温,氢气进入高压路段12后转变为以液相为主的仲氢,并最终通过高压节流阀121循环进入相分离器5进行气液分离。其中,在氢产品路3输入常规氢时,还需要对换热器4进行预冷,以保证氢产品路3和高压路段12的冷却可以达到预定要求。

56.如图2和图3所示,本发明实施例提供了另外一种基于仲氢循环的液氢生产系统,系统的核心为液氢生产装置100。具体参见图2所示,该液氢生产装置100包括制冷循环路1、预冷路2和氢产品路3三大部分。

57.其中,制冷循环路1分为三个压力等级,分别是低压、中压、高压;具体包括低压路

段11、中压路段13、高压路段12和膨胀路段14。本实施例液氢生产装置100的一个显著特征是制冷循环中的各路采用仲氢作为工质,并且能保证在液氢生产装置运行过程中始终维持仲氢的高含量。在实际场景中,仲氢的高含量一般可达99%及以上。

58.本实施例的制冷循环路1是整个液氢生产装置产生制冷量的一路,在制冷循环路1中有预冷、换热、膨胀制冷等过程,其主要目的是将常温高压的制冷循环路1中工质预冷、换热为低温高压的工质,并在膨胀机中利用自身的压力能对外做功,从而降低自身的内能,转变为低温低压的工质。进而可以将氢产品路3的氢气逐级降温直到液化形成液氢产品。

59.本实施例的液氢生产装置100具体包括以下几个部件:压缩机15、冷却器16、气体管理组件6、换热器4、氢产品节流阀31、液氢等温催化器51、液氢产品出口7、相分离器5、第一膨胀机141、第二膨胀机142、高压节流阀121。本实施例的压缩机15包括中压压缩机151和高压压缩机152;冷却器16包括中压压缩机后冷却器161和高压压缩机后冷却器162。

60.本实施例在对氢产品路3、高压路段12进行加热时,可以根据实际情况选择不同的结构。在实际应用场景中,本实施例的换热器4包括第一换热器41、第二换热器42、第三换热器43、第四换热器44,可以依次进行加热或冷却,可以使得氢产品路3、制冷循环路1的温度变化具有一定梯度,从而可以保证氢产品路3、制冷循环路1最终的温度可以达到预定的温度,提高了温度调控的准确性。

61.本实施例由于因热不平衡,第一换热器41需要预冷,优选的预冷可以采用液氮、lng等。

62.本实施例为了保持制冷循环路1中的压力,可以根据实际情况选择对应结构进行调节。在实际应用场景中,本实施例的气体管理组件6包含至少一组阀门和至少一个存储罐,阀门分别将低压管路、中压管路、高压管路、中压氢气存储罐互相连通,实现:通过阀门控制稳定高压压力、中压压力和低压压力。

63.低压氢气通过中压压缩机151压缩至中压并在中压压缩机后冷却器161中冷却为中压常温氢气。

64.中压氢气通过高压压缩机152压缩至高压并在高压压缩机后冷却器162中冷却为高压常温氢气。

65.高压常温氢气依次进入第一换热器41、第二换热器42不断换热降温。

66.高压常温氢气在第二换热器42中分为两路,一路继续在第二换热器42冷却,并依次进入第三换热器43、第四换热器44不断换热降温,并最终在高压节流阀121中进行节流减压,将压力降低至非超临界状态,使其生成液相的氢,生成的液相氢和未转化的气相氢在相分离器5中进行气液分离,液相的氢在相分离器5沉积,气相的低压饱和氢通过低压路段11返回换热器4。

67.低压饱和氢在低压路段11中依次进入第四换热器44、第三换热器43、第二换热器42、第一换热器41不断换热升温,转变成低压常温氢,经气体管理组件6进入中压压缩机151的吸气口完成循环。

68.高压常温氢气在第二换热器42中分为两路时,另一路进入第一膨胀机141进行膨胀,通过膨胀做功的方式减少自身的能量,从而达到降温的效果。该膨胀做功的方式可以获得较低的压力和较低的温度。在通过第一膨胀机141之后进入第三换热器43继续换热降温,随后进入第二膨胀机142进行膨胀做功,获得更低的压力和更低的温度的氢,此时为中压低

温氢。

69.中压低温氢进入第四换热器44的中间部分,进行换热升温,随后依次进入第三换热器43、第二换热器42、第一换热器41不断换热升温,转变成中压常温氢,经气体管理组件6进入高压压缩机152的吸气口完成循环。

70.在实际应用场景中,本实施例的第二膨胀机142的出口温度介于第四换热器44最高温度和最低温度之间;第一膨胀机141的入口温度介于第二换热器42最高温度和最低温度之间。

71.在氢产品路3中,用于生产液氢的常规氢依次进入第一换热器41、第二换热器42、第三换热器43、第四换热器44不断换热降温,在各个换热器4换热的同时,进行催化转化,将常规氢转变为低温高压的平衡氢(即仲氢含量不断上升)。其中,本实施例氢产品路3中的常规氢为纯净的、高压的、常温的氢气。

72.可选的,氢产品路3也可采用绝热催化转化或等温转化,配合换热冷却,最终获得低温高压的平衡氢。

73.氢产品路3中的氢进行运输时往往为高压氢,本实施例为了降低平衡氢进入相分离器5的压力,可以根据需要设置对应结构进行减压。在实际应用场景中,低温高压的平衡氢进入氢产品节流阀31中进行节流减压,将压力降低至非超临界状态,同时生成气液两相的氢在相分离器5中进行气液分离,液相的氢在相分离器5沉积,气相的饱和氢为低压氢返回至低压路段11。生产出来的液氢存储于相分离器5中,并在液氢等温催化器51的作用下继续完成正氢向仲氢的转化。

74.相分离器5中最终的液氢产品从相分离器5的液氢产品出口7离开本液氢生产装置100以完成生产。

75.运行前,应当将本液氢生产装置100的制冷循环路1置换为仲氢。正常运行时,制冷循环路1位于相分离器5中的液氢等温催化器51作用下持续性的保证返回的蒸汽为仲氢,因此即使仲氢在常温下有微量自发的向正氢转化,也会在循环到相分离器5中后转变为仲氢。

76.优选的,液氢生产装置100中的制冷循环主要部件包括第一换热器41、第二换热器42、第三换热器43、第四换热器44、第一膨胀机141、第二膨胀机142、中压压缩机151和高压压缩机152,本实施例利用仲氢的物性进行设计,液氢生产装置100在长期运行过程中,各个部件依然处于设计的最佳状态。

77.本实施例的液氢生产装置100,其制冷循环路1和氢产品路3中的氢在相分离器5中进行混合,从而使得制冷循环路1和氢产品路3连通,即本实施例可以将循环路的氢与待液化路的氢进行连通,使得循环路中的仲氢保持预定含量,从而使得装置整体中的仲氢含量满足预定要求,保证本实施例的液氢生产装置100中的工质不会出现随其运行的时长而发生变化的情况。

78.本实施例提供一种采用上述液氢生产装置100的液氢生产方法,可以包括如下步骤:

79.s1:预冷路2对换热器4预冷。

80.s2:向氢产品路3通入常规氢,在换热器4中进行换热降温并催化形成平衡氢;其中,氢产品路3中设置有进行正仲氢转化的催化剂,常规氢在氢产品路3中位于换热器4的位置时,由于低温的环境和催化剂的影响,使得常规氢进行催化转化为平衡氢。

81.s3:对平衡氢进行降压生成液相的平衡氢,此时平衡氢未完全转化为液相;其中,在氢产品路3与相分离器5连通的位置可以设置氢产品节流阀31或其他进行降压的设备进行降压,从而使得气相的平衡氢可以向液相的平衡氢进行转化。

82.s4:相分离器5对由氢产品路3进入的平衡氢进行气液分离,气相进入制冷循环路1,液相收集于相分离器5内;相分离器5还通过液氢等温催化器51使得其中的平衡氢持续正氢向仲氢的转化,以保证相分离器5内的仲氢含量。

83.s5:制冷循环路1内的气相平衡氢经过循环换热,并在进入相分离器5时进行降压生成气液两相的平衡氢;具体可以包括以下内容:

84.s51:相分离器5内的低压平衡氢在低压路段11中依次进入换热器4不断换热升温,转变成低压常温氢;

85.s52:低压常温氢经气体管理组件6进入压缩机15和冷却器16,进行升压和降温,得到高压常温氢气;

86.s53:高压常温氢气进入高压路段12,并在高压路段12内分为两路;

87.其中一路沿高压路段12进行降温冷却得到高压低温氢气;

88.另一路通过膨胀路段14对外做功并降温形成中压低温氢气,中压低温氢气通过中压路段13升温形成中压常温氢气,并经气体管理组件6进入压缩机15和冷却器16进行升压和降温,得到高压常温氢气并进入高压路段12;

89.s54:高压低温氢气通过高压节流阀121进行降压形成气液两相的氢气(平衡氢)。

90.s6:相分离器5对由制冷循环路1进入的平衡氢进行气液分离,气相重新进入制冷循环路1,液相收集于相分离器5内。

91.s7:将收集于相分离器5内的液相平衡氢取出。

92.参见图3所示,本实施例提供的液氢生产系统相对适合在海港等位置进行生产。以海港为例,本实施例的液氢生产系统具体可以包括以下几个部分:液氢生产装置100、液化天然气船200、液氢船300、甲烷水蒸气重整装置400、天然气加压装置600、外送管道700、海上风电装置800、风电管理系统900。

93.本实施例的液氢生产系统在工作时,液化天然气船200中的廉价原料液化天然气进入液氢生产装置100中气化,气化时的冷量用于预冷液氢生产装置100中的换热器4,以达到生产氢的目的(节省了液氮的费用),复温后的天然气进入甲烷水蒸气重整装置400制取氢气,氢气在变压吸附提纯装置500内进行吸附、提纯和变压,得到纯净、常温和高压的氢气,随后该氢气作为生产氢源(常规氢)进入液氢生产装置100进行液化生产,液氢生产装置100生产的液氢装入液氢船300,完成转载后从廉价的海路运输方式运往消纳地。其中,复温后的多余天然气可以经天然气加压装置600升压后进入外送管道700。另一方面,海上风电装置800产生的廉价的电,经风电管理系统900变频后用于液氢生产装置100及其他装置的用电。

94.以上介绍了本发明的较佳实施方式,旨在使得本发明的精神更加清楚和便于理解,并不是为了限制本发明,凡在本发明的精神和原则之内,所做的修改、替换、改进,均应包含在本发明所附的权利要求概括的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1