一种含油污泥无氧连续裂解装置的制作方法

[0001]

本实用新型属于含油污泥处理技术领域,尤其涉及一种含油污泥无氧连续裂解装置。

背景技术:

[0002]

含油污泥是指混入原油、各种成品油、渣油等重质油的污泥,石油石化行业在开采和炼制过程中,因作业事故,操作不当,设备陈旧、破损、腐蚀等原因造成原油、成品油跑、冒、滴、漏,外泄到地面,沉积到海洋、湖泊、河底,与泥土、水等混合在一起而形成的油、土,水,甚至掺混有其他污染物的混合物,是石油及石油化工工业的主要污染物之一,对周围环境和土壤的污染十分严重,因此必须对含油污泥进行有效处理。

[0003]

含油污泥裂解后油泥中的大分子烃类物质脱离油泥,其中包括油和水在内的液体被蒸发成混合油气,然后再对混合油气中的油和水进行分离。目前,国内主要对含油污泥进行集中处理,占地面积大,一次性投资过大。传统的含油污泥裂解装置也存在诸多弊端,首先,置结构庞大复杂,成本高,安装使用不方便;其次,处理过程不连续,油泥裂解不彻底,排出的灰渣中含油量过高,排放标准不达标;另外,含油污泥处理的过程中易跑入空气导致裂解燃气与空气混合产生爆炸危险;再就是,目前的裂解装置无法实现无氧连续进料,工作效率很低,而且存在油气外泄的缺陷。

技术实现要素:

[0004]

本实用新型为了解决现有技术中的不足之处,提供一种结构紧凑、可连续裂解并且裂解效果好的含油污泥无氧连续裂解装置。

[0005]

为实现上述目的,本实用新型采用如下技术方案:一种含油污泥无氧连续裂解装置,包括底盘1和设置在底盘1上的裂解炉2,底盘1底部设置有移动轮4,裂解炉2底部设置有加热筒3,裂解炉2内上下分别设有第一螺旋输送器5和第二螺旋输送器6,第一螺旋输送器5向右推进物料,第二螺旋输送器6向左推进物料,第一螺旋输送器5与第二螺旋输送器6之间设置有若干支撑杆7,第一螺旋输送器5左上部连通设置有进料筒8,进料筒8内设置有密封下料机构,第一螺旋输送器5右侧的出口与第二螺旋输送器6右侧的入口相连通,第二螺旋输送器6左下部开设有排料口9,第一螺旋输送器5的右上部和第二螺旋输送器6的左上部分别连通有排气管10。

[0006]

进一步地,密封下料机构包括转动连接于进料筒8内的旋转轴11,旋转轴11上固定安装有若干旋转叶片12,相邻旋转叶片12与进料筒8内壁之间形成料腔13,每个旋转叶片12外端部分别与进料筒8内壁贴靠滑动配合,进料筒8外部一端设置有用于驱动旋转轴11转动的调速电机。

[0007]

进一步地,进料筒8入口端设有上大、下小的锥形的进料斗14。

[0008]

进一步地,第一螺旋输送器5与第二螺旋输送器6水平、平行设置。

[0009]

进一步地,第一螺旋输送器5与第二螺旋输送器6内分别水平转动连接有螺旋轴

15,螺旋轴15外壁上分别设有朝向相反的螺旋叶片17,裂解炉2右侧分别设置有用于驱动螺旋轴15转动的驱动电机16。

[0010]

进一步地,螺旋叶片17的螺旋外径数值是轴径数值的两倍。

[0011]

进一步地,螺旋轴15上间隔设有与螺旋叶片17相反的反向螺旋叶片18,且反向螺旋叶片18的螺旋外径小于螺旋叶片17的螺旋外径,反向螺旋叶片18的螺距小于螺旋叶片17的螺距。

[0012]

采用上述技术方案,本实用新型具有如下优点:

[0013]

1、本装置在裂解炉内设置加热筒、第一螺旋输送器和第二螺旋输送器,第一螺旋输送器向右推进物料,第二螺旋输送器向左推进物料,在螺旋叶片的推进和搅拌作用下,含油污泥进入第一螺旋输送器内,将水分和气化温度低于300℃的烃类蒸发,含油污泥进入第二螺旋输送器内,将气化裂解温度高于300℃的大分子烃类物质进行气化裂解,整个装置在有限的空间内延长了含油污泥的裂解处理时间,能有效提升裂解效果。

[0014]

2、含油污泥经进料筒入口端的进料斗进入料腔内,在料腔内沿着进料筒内壁向下移动,在第一个料腔到达进料筒的出口端前,第二个料腔内已经充满含油污泥,能够保证外界空气不会进入到裂解炉内,密封性能好,进料均匀,实现含油污泥的连续密封进料,同时可通过调节旋转叶片的转速,控制进料量的大小。

[0015]

3、将裂解炉设置在安装有移动轮的底盘上,可实现快速转场和快速安装,移动灵活方便,减少拉运成本和二次污染的风险。

[0016]

4、螺旋轴上间隔设有与螺旋叶片相反的反向螺旋叶片,且反向螺旋叶片的螺旋外径小于螺旋叶片的螺旋外径,反向螺旋叶片的螺距小于螺旋叶片的螺距,这种设置减慢了含油污泥在裂解炉内的输送速度,并且使得含油污泥不断翻转混合,提升了裂解效果。

附图说明

[0017]

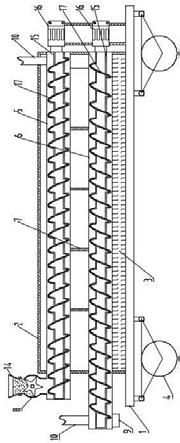

图1是本实用新型的结构示意图;

[0018]

图2是本实用新型中进料筒的结构示意图;

[0019]

图3是本实用新型实施例2的结构示意图。

[0020]

图中:1底盘、2裂解炉、3加热筒、4移动轮、5第一螺旋输送器、6第二螺旋输送器、7支撑杆、8进料筒、9排料口、10排气管、11旋转轴、12旋转叶片、13料腔、14进料斗、15螺旋轴、16驱动电机、17螺旋叶片、18反向螺旋叶片。

具体实施方式

[0021]

实施例1:

[0022]

如图1-2所示,本实用新型的一种含油污泥无氧连续裂解装置,包括底盘1和设置在底盘1上的裂解炉2,底盘1底部设置有移动轮4,裂解炉2底部设置有加热筒3,裂解炉2内上下分别设有第一螺旋输送器5和第二螺旋输送器6,第一螺旋输送器5与第二螺旋输送器6水平、平行设置,第一螺旋输送器5向右推进物料,第二螺旋输送器6向左推进物料,第一螺旋输送器5与第二螺旋输送器6之间设置有若干支撑杆7,第一螺旋输送器5左上部连通设置有进料筒8,进料筒8内设置有密封下料机构,第一螺旋输送器5右侧的出口与第二螺旋输送器6右侧的入口相连通,第二螺旋输送器6左下部开设有排料口9,第一螺旋输送器5的右上

部和第二螺旋输送器6的左上部分别连通有排气管10。通过排气管10将含油污泥气化裂解后产生的混合气排出,进行下一步处理,裂解炉2内的整个输送过程延长了含油污泥的裂解处理时间,并且能有效提升裂解效果。

[0023]

密封下料机构包括转动连接于进料筒8内的旋转轴11,旋转轴11上固定安装有若干旋转叶片12,相邻旋转叶片12与进料筒8内壁之间形成料腔13,每个旋转叶片12外端部分别与进料筒8内壁贴靠滑动配合,进料筒8外部一端设置有用于驱动旋转轴11转动的调速电机,图中未示出调速电机。旋转叶片12通过调速电机做匀速旋转运动,含油污泥经进料筒8的入口端进入料腔13内,含油污泥在料腔13内沿着进料筒8内壁向下移动,在第一个料腔13到达进料筒8的出口端前,第二个料腔13内已经充满含油污泥,能够保证外界空气不会进入裂解炉2内,同时可通过调节旋转叶片12的转速,控制进料量的大小。

[0024]

进料筒8入口端设有上大、下小的锥形的进料斗14,方便将含油污泥输送至进料筒8内。

[0025]

第一螺旋输送器5与第二螺旋输送器6内分别水平转动连接有螺旋轴15,螺旋轴15外壁上分别设有朝向相反的螺旋叶片17,裂解炉2右侧分别设置有用于驱动螺旋轴15转动的驱动电机16。

[0026]

螺旋叶片17的螺旋外径数值是轴径数值的两倍。

[0027]

本实用新型工作时,含油污泥经进料筒8输送至第一螺旋输送器5内,在加热筒3的预热作用下,含油污泥经螺旋叶片17的推进和搅拌,其中水分和气化温度低于300℃的烃类蒸发,经第一螺旋输送器5内裂解后的固态含油污泥输送至第二螺旋输送器6内,在加热筒3的加热作用下,经螺旋叶片17的推进和搅拌,将气化裂解温度高于300℃的大分子烃类物质进行气化裂解,含油污泥气化裂解后产生的混合气通过排气管10排出进行下一步处理,油泥裂解完全后的灰渣通过排料口9排出。

[0028]

实施例2:

[0029]

如图1-3所示,本实用新型的一种含油污泥无氧连续裂解装置,包括底盘1和设置在底盘1上的裂解炉2,底盘1底部设置有移动轮4,裂解炉2底部设置有加热筒3,裂解炉2内上下分别设有第一螺旋输送器5和第二螺旋输送器6,第一螺旋输送器5与第二螺旋输送器6水平、平行设置,第一螺旋输送器5向右推进物料,第二螺旋输送器6向左推进物料,第一螺旋输送器5与第二螺旋输送器6之间设置有若干支撑杆7,第一螺旋输送器5左上部连通设置有进料筒8,进料筒8内设置有密封下料机构,第一螺旋输送器5右侧的出口与第二螺旋输送器6右侧的入口相连通,第二螺旋输送器6左下部开设有排料口9,第一螺旋输送器5的右上部和第二螺旋输送器6的左上部分别连通有排气管10。通过排气管10将含油污泥气化裂解后产生的混合气排出,进行下一步处理,裂解炉2内的整个输送过程延长了含油污泥的裂解处理时间,并且能有效提升裂解效果。

[0030]

密封下料机构包括转动连接于进料筒8内的旋转轴11,旋转轴11上固定安装有若干旋转叶片12,相邻旋转叶片12与进料筒8内壁之间形成料腔13,每个旋转叶片12外端部分别与进料筒8内壁贴靠滑动配合,进料筒8外部一端设置有用于驱动旋转轴11转动的调速电机,图中未示出调速电机。旋转叶片12通过调速电机做匀速旋转运动,含油污泥经进料筒8的入口端进入料腔13内,含油污泥在料腔13内沿着进料筒8内壁向下移动,在第一个料腔13到达进料筒8的出口端前,第二个料腔13内已经充满含油污泥,能够保证外界空气不会进入

裂解炉2内,同时可通过调节旋转叶片12的转速,控制进料量的大小。

[0031]

进料筒8入口端设有上大、下小的锥形的进料斗14,方便将含油污泥输送至进料筒8内。

[0032]

第一螺旋输送器5与第二螺旋输送器6内分别水平转动连接有螺旋轴15,螺旋轴15外壁上分别设有朝向相反的螺旋叶片17,裂解炉2右侧分别设置有用于驱动螺旋轴15转动的驱动电机16。

[0033]

螺旋叶片17的螺旋外径数值是轴径数值的两倍。

[0034]

螺旋轴15上间隔设有与螺旋叶片17相反的反向螺旋叶片18,且反向螺旋叶片18的螺旋外径小于螺旋叶片17的螺旋外径,反向螺旋叶片18的螺距小于螺旋叶片17的螺距。螺旋轴15上每隔两个螺旋叶片17设置一个与螺旋叶片17相反的反向螺旋叶片18,这种设置减慢了含油污泥在裂解炉内的输送速度,并且使得含油污泥不断翻转混合,提升了裂解效果。

[0035]

本实用新型工作时,含油污泥经进料筒8输送至第一螺旋输送器5内,在加热筒3的预热作用下,含油污泥经螺旋叶片17的推进和搅拌,其中水分和气化温度低于300℃的烃类蒸发,经第一螺旋输送器5内裂解后的固态含油污泥输送至第二螺旋输送器6内,在加热筒3的加热作用下,经螺旋叶片17的推进和搅拌,将气化裂解温度高于300℃的大分子烃类物质进行气化裂解,含油污泥气化裂解后产生的混合气通过排气管10排出进行下一步处理,油泥裂解完全后的灰渣通过排料口9排出。

[0036]

本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1