一种用于废盐资源化利用的预处理装置的制作方法

1.本实用新型属于废盐资源回收领域,涉及用于废盐资源化利用的预处理装置。

背景技术:

2.工业废盐主要来自煤化工、农药、化肥、生物化工等行业,这些工业废盐常因其中含有一定量的有机物而无法再利用于工业生产,国家相关法律文件也将这些废盐归类为危险废物。废盐往往成分复杂、有毒有害性大,是危废行业处理的难点,且处理成本极高,这往往给企业带来很大的负担,同时也造成资源浪费。

3.cn110201975a公开了一种废盐资源化处理处置系统,所述系统包括依次相连接设置的废盐的炭化热解系统、含炭盐渣的溶解过滤系统和蒸发分盐系统,所述废盐的炭化热解系统能够对由氯化钠、硫酸钠单体盐或混合的废盐组成的废盐i进行炭化热解处理,且能够对尾气进行处理并达标排放;所述含炭盐渣的溶解过滤系统能够对废盐的炭化热解系统处理后的含炭盐渣进行溶解、过滤操作;所述蒸发分盐系统能够对含炭盐渣的溶解过滤系统处理后的浓盐水进行蒸发浓缩、分步结晶及干燥处理,得到产品盐;cn105585194 a公开了一种含na

+

、ka

+

、nh

4+

、cl

‑

、so

42

‑

、no3‑

的煤化工高浓度废盐水综合利用方法,高浓废盐水经软化除杂、混凝沉淀去除cod后,通过空气冷却器将水量浓缩20~30%;再进入二级、三级浓缩系统和混合盐回收系统,采用多效负压蒸发的办法,浓缩分离硫酸钠、氯化钠和硝酸钠、硫酸钾混合盐;冷凝水回用;分离出的氯化钠、硫酸钠纯度高达99%以上;上述方案存在工艺流程复杂,使用设备较多,工业化成本较高的问题。

4.因此,开发一种工业化成本低,且产品附加值高的用于废盐资源化利用的预处理装置仍具有重要意义。

技术实现要素:

5.本实用新型的目的在于提供一种用于废盐资源化利用的预处理装置,所述预处理装置包括依次连接设置的引风机、加热器、加料器、粉碎机及气固分离装置,本实用新型所述预处理装置对废盐进行烘干和粉碎处理,使得其满足生物发酵的要求,进而与生物辅料混合发酵,得到有机肥原料,进而实现废盐的资源化利用,变废为宝,具有广阔的应用前景。

6.为达到此实用新型目的,本实用新型采用以下技术方案:

7.本实用新型提供了一种用于废盐资源化利用的预处理装置,所述预处理装置包括依次连接设置的引风机、加热器、加料器、粉碎机及气固分离装置。

8.本实用新型所述预处理装置将水分含量较高(水分含量<45wt%)、颗粒粒径较大的废盐经烘干和粉碎处理,得到水分含量在10

‑

15wt%,例如11wt%、12wt%、13wt%或14wt%等、颗粒粒径<60目,例如80目、100目、150目、200目或250目等,的废盐粉末,之后将其置于发酵罐中,与生物辅料混合发酵,得到有机肥原料。

9.此处所述生物辅料指的是工程菌,包含硝化菌、高效脱氮菌、除磷菌等系列工程菌。工程菌的投放量为废盐重量的10

‑

60%,例如20%、30%、40%或50%等。

10.本实用新型中用于烘干和粉碎废盐的预处理装置包括依次设置的引风机,所述引风机用于产生空气气流,之后经过加热器对气流进行加热,得到温度为60

‑

450℃,例如80℃、100℃、150℃、200℃、250℃、300℃、350℃或400℃等,的气流,加热后的气流流经加料器,在气流的带动下废盐物料进入气流中,实现烘干的目的,之后流经粉碎机进行粉碎至所需粒径,经气固分离装置气固分离,得到废盐粉末,此时,气体仍具有较高温度,后续可经废气处理系统进行热量回收。

11.优选地,所述加热器采用电加热器;装机配置在45

‑

110kw/自控。控制废盐蒸发水分的速度为20

‑

30kg/h,例如22kg/h、24kg/h、26kg/h或28kg/h等。

12.优选地,所述加料器选自无轴螺旋加料器,带防架桥破碎装置,配套料斗。

13.此处所述粉碎机可采用搅拌刀,控制主轴转速为0

‑

416rpm,例如50rpm、100rpm、150rpm、200rpm、250rpm、300rpm、350rpm或400rpm等。

14.优选地,所述引风机与所述加热器之间设置有初步过滤装置,用于过滤气体中的尘埃。

15.在对引风机的气流加热前,将空气气流经初步过滤,除去空气气流中颗粒粒径≥5μm的尘埃,过滤风量控制在2000m3/h以上,实现初中效空气过滤。

16.优选地,所述气固分离装置包括依次连接的旋风分离器和脉冲布袋除尘器,所述旋风分离器的入口与所述粉碎机的出口连接。

17.此处采用旋风分离器和脉冲布袋除尘器串联,经粉碎后的废盐粉末经旋风分离器分离后,固相废盐进行收集,气相中仍含有小颗粒的废盐,将经旋风分离的气体经脉冲布袋除尘器处理,将固相物料回收,进而提高废盐的利用率,同时避免造成二次污染。

18.此处脉冲布袋除尘器可选自mc66

‑

1500,上拆式,过滤面积38m2,布袋过滤风速v<1.2m/min。

19.优选地,所述预处理装置包括料桶,所述气固分离装置的固相出口连接所述料筒的入口。

20.优选地,所述料桶上设置有真空上料机,用于将料桶中的废盐输送到发酵罐中。

21.优选地,所述料桶配套设置有智能地磅,用于监控料桶内的废盐量。

22.优选地,所述气固分离装置的固相出口连接发酵罐的废盐入口。

23.本实用新型中废盐经预处理装置处理后得到符合废盐生物发酵需求的废盐粉末后,将上述废盐加入发酵罐中,与生物辅料混合,进行废盐生物发酵,得到有机肥原料;所述发酵罐可采用如下发酵罐;

24.所述发酵罐包括罐体,所述罐体上设置有废盐入口、生物辅料入口、排气口和出料口;所述生物辅料入口用于向罐体内加入生物辅料,所述排气口用于排出废盐生物发酵过程产生的气体,所述出料口用于排出废盐发酵产生的有机肥原料。

25.此处所述生物辅料包含用于废盐生物发酵的工程菌。

26.优选地,所述罐体外部设置有加热套,所述加热套用于加热罐体。

27.发酵罐内的发酵过程中需控制发酵温度为30

‑

80℃,例如40℃、50℃、60℃或70℃等,此处设置加热套便于控制加热温度。

28.优选地,所述发酵罐的罐体内还设置有喷淋装置,用于向废盐和生物辅料的混合物喷淋水。

29.优选地,所述发酵罐的罐体上设置有温度传感器。

30.优选地,所述发酵罐的罐体内底部设置有搅拌桨。

31.优选地,所述搅拌桨为螺旋搅拌桨。

32.优选地,所述发酵罐上设置有变频电机,所述变频电机用于带动搅拌桨转动。

33.优选地,所述罐体上还设置有蒸汽孔,所述蒸汽孔用于对废盐生物发酵的产物进行细菌灭活。

34.优选地,所述预处理装置还包括废气处理系统,所述废气处理系统包括储存有液体的容器及设置在所述容器上的气体入口,所述气体入口连接所述气固分离装置的气体出口。

35.优选地,所述废气处理系统包括储存有液体的容器及设置在所述容器上的第一气体入口和第二气体入口,所述第一气体入口连接所述气固分离装置的气体出口,所述第二气体入口连接发酵罐的排气口。

36.优选地,所述储存有液体的容器中的液体中含有生物菌种。

37.上述生物菌种用于降解废盐发酵产生的废气中的污染物。

38.本实用新型所述废气处理系统的作用主要有两个,其一是以液体作为吸收剂吸收气固分离装置气体出口的高温废气(60

‑

450℃),实现余热回收,其二是对废气中的污染物进行升温降解,进而实现废气处理,避免二次污染。

39.本实用新型中废盐生物发酵产生的气体中主要包含氨气等,将其通入废气处理系统中,采用生物降解处理,能有效去除废气中的污染物,避免二次污染。

40.此处采用水作为余热回收的液体,高温废气的余热可将水体加热到20

‑

100℃,例如30℃、40℃、50℃、60℃、70℃、80℃或90℃等。

41.优选地,所述废气处理系统中储存有液体的容器的容积为1.5

‑

10吨,例如2吨、3吨、4吨、5吨、6吨、7吨、8吨或9吨等。

42.此处所述液体包括水。

43.优选地,所述储存有液体的容器配套设置有智能地磅,用于监控发酵罐喷淋头的注水量。注水量根据物料重量分别加水20

‑

70%,例如30%、40%、50%、60%等。

44.优选地,所述气固分离装置的气体出口和所述储存有液体的容器上的气体入口之间设置有活性炭吸附装置。

45.优选地,所述废气处理系统的液体出口连接发酵罐的液体入口。

46.此处所述废气处理系统的液体出口连接所述发酵罐的液体入口,进而通过发酵罐内的喷淋装置将废气处理系统的液体喷淋到发酵罐内,用于生物发酵,避免废水的产生,实现生产过程的零排放。

47.优选地,所述废气处理系统内设置有水泵,所述水泵的液体出口连接所述发酵罐的液体入口。使用过程中水泵将废气处理系统的液体输出到发酵罐中,经喷淋装置喷淋,用于生物发酵。

48.优选地,所述废气处理系统的液体出口连接发酵罐的喷淋装置,用于喷淋废盐与生物辅料的混合料。

49.本实用新型所述预处理装置的使用方法包括:开启引风机产生气流,所述气流经加热器加热,之后经加料器加入废盐,气流带动废盐经过粉碎机进行废盐粉碎,之后经气固

分离装置分离得到废盐粉末;气固分离装置排出的废气经废气处理系统的气体入口进行储存有液体的容器中,进行气液换热,回收热量后,排出气体,避免二次污染。

50.采用本实用新型所述预处理装置得到的废盐粉末经发酵罐的废盐入口进入发酵罐的罐体中,生物辅料经发酵罐上生物辅料入口进入发酵罐的罐体中,废盐粉末和生物辅料在发酵罐的罐体内混合发酵,制备得到有机肥原料。

51.上述发酵罐中废盐粉末和生物辅料的混合发酵过程中,发酵罐内的喷淋装置向废盐粉末和生物辅料的混合物中喷淋水,喷淋装置喷淋的水来自外加水源和/或废气处理系统中的出水口;混合发酵的产物经发酵罐上蒸汽孔蒸汽灭菌后,由发酵罐出料口出料,得到有机肥原料。

52.发酵罐的排气孔的气体经废气处理系统的第二气体入口进入储存有液体的容器,容器中的液体中加入生物菌种,对废气中的有机污染物进行生物降解。

53.本实用新型中通过采用上述预处理装置得到所需水分含量及粒径的废盐粉末,将所得废盐粉末与生物辅料在发酵罐中混合发酵,实现了废盐的资源化利用,得到有机肥原料。

54.所述废盐和生物辅料的混合发酵时间为10

‑

12天,例如10.5天、11天或11.5天等。

55.相对于现有技术,本实用新型具有以下有益效果:

56.本实用新型所述预处理装置包括依次连接设置的引风机、加热器、加料器、粉碎机及气固分离装置,其能将水分含量较高且颗粒粒度较大的废盐进行烘干和粉碎,进而得到符合废盐生物发酵需求的废盐粉末,其工艺流程简单,处理效率高。

附图说明

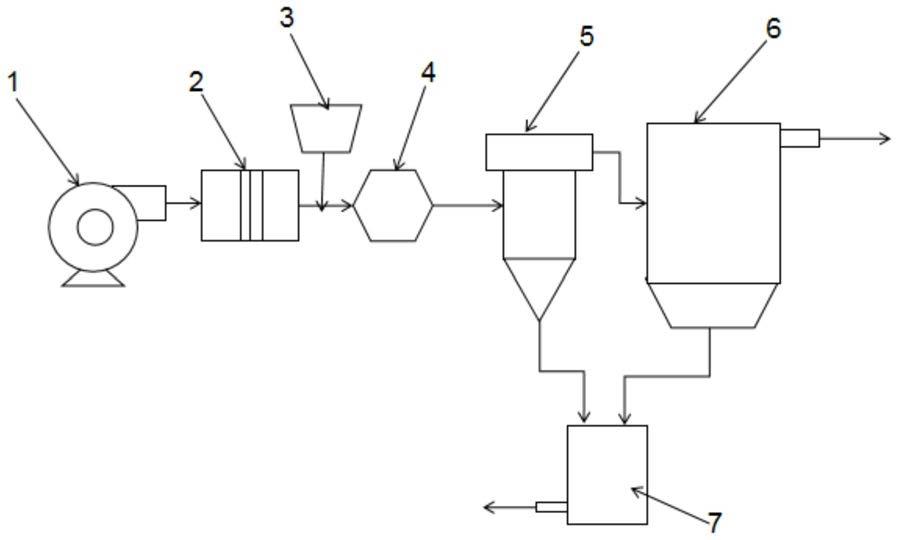

57.图1是本实用新型所述用于废盐资源化利用的预处理装置的结构示意图;

58.图2是本实用新型中用于废盐资源化利用的废气处理系统结构示意图;

59.图3是本实用新型实施例中采用用于废盐资源化利用的发酵罐的结构示意图;

60.图4是包含本实用新型所述预处理装置的废盐的资源化利用装置的结构示意图;

[0061]1‑

引风机、2

‑

电加热器、3

‑

加料器、4

‑

粉碎机、5

‑

旋风分离器、6

‑

脉冲布袋除尘器、7

‑

料桶、8

‑

发酵罐、9

‑

废气处理系统、80

‑

罐体、81

‑

废盐入口、82

‑

生物辅料入口、83

‑

出料口、84

‑

排气口、85

‑

蒸汽口、86

‑

螺旋搅拌桨、87

‑

加热套、88

‑

温度传感器、89

‑

喷淋装置、90

‑

储存有液体的容器、91

‑

第一气体入口、92

‑

第二气体入口、93

‑

液体出口、94

‑

水泵。

具体实施方式

[0062]

下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

[0063]

实施例1

[0064]

本实施例所述用于废盐资源化利用的预处理装置的结构示意图如图1所示,所述预处理装置包括依次连接的引风机1、电加热器2、加料器3、粉碎机4、旋风分离器5、脉冲布袋除尘器6;其还包括废气处理系统9,所述脉冲布袋除尘器的废气出口连接所述废气处理系统;

[0065]

所述预处理装置还包括料桶7,所述旋风分离器5的固体出口连接所述料桶7的入

口,所述脉冲布袋除尘器6的固体出口连接料桶7的入口;所述料桶7用于储存经烘干和粉碎的废盐;所述料桶7的出料口连接发酵罐8的罐体上的废盐入口,从而为发酵罐供料,保证发酵过程稳定进行;

[0066]

所述废气处理系统9的结构示意图如图2所示,所述废气处理系统9包括储存有液体的容器90,所述容器上设置有第一气体入口91和第二气体入口92,所述第一气体入口91连接所述脉冲布袋除尘器6的气体出口,经脉冲布袋除尘器6除尘后的废气仍保持高的温度,将其与废气处理系统的容器中的液体混合,从而回收余热;所述第二气体入口92连接所述发酵罐8的排气口,在废气处理系统的容器内的液体中加入了生物菌种,经发酵罐排气口进入废气处理系统的废气中的有机物可被降解,从而实现废气处理;所述储存有液体的容器上设置有液体出口93,所述废气处理系统中设置有水泵94,所述水泵94用于将废气处理系统中的液体输送到发酵罐8中,经喷淋装置喷淋后用于废盐的生物发酵。

[0067]

本实施例中采用的发酵罐的结构示意图如图3所示,所述发酵罐包括罐体80,所述罐体80上设置有废盐入口81、生物辅料入口82、出料口83、排气口84及蒸汽口85;所述发酵罐的罐体内底部设置有螺旋搅拌桨86,所述发酵罐还包括变频电机,所述变频电机带动所述螺旋搅拌桨转动,实现物料混合,所述发酵罐的罐体外包覆有加热套87,所述罐体上设置有温度传感器88,所述罐体的顶部设置有喷淋装置89,所述喷淋装置用于向废盐和生物辅料的混合物中喷淋液体,用于废盐生物发酵,同时避免废盐结块。此处用于喷淋的水来自外加水源和/或废气处理系统的废水,本实用新型中通过将废气处理系统中的废水喷淋到发酵罐内用于废盐生物发酵,进而避免废水产生,实现生产过程的零排放。

[0068]

包含本实施例所述预处理装置的废盐的资源化利用装置的结构示意图如图4所示,其包括预处理装置、发酵罐;预处理装置和发酵罐的结构如上描述所示。

[0069]

上述包含本实施例所述预处理装置的废盐的资源化利用装置的使用方法包括:引风机将空气气流引入,通过电加热器对空气气流进行加热,加热后的空气气流流经加料器加入废盐,此时加热的空气气流与废盐接触实现了对废盐的烘干,携带废盐的气流流经粉碎机粉碎,得到特定水分含量和颗粒粒径的废盐粉末,携带有废盐粉末的气流经旋风分离器和脉冲布袋除尘器除尘后,固相进入料桶中,气相经第一气体入口进入废气处理系统,与废气处理系统中的液体混合,加热液体,同时回收余热;料桶中的废盐粉末经真空上料机和发酵罐的废盐入口进入发酵罐中,生物辅料经发酵罐的生物辅料入口进入发酵罐,生物辅料与废盐粉末在螺旋搅拌桨的搅拌下混合;同时,喷淋装置向生物辅料和废盐粉末中喷淋水,实现生物发酵;发酵完成后,将发酵产物经蒸汽口蒸汽灭菌后,由发酵罐的出料口出料,得到有机肥原料。

[0070]

下述应用例采用如图4所述的资源化利用装置;

[0071]

应用例1

[0072]

本应用例采用的废盐来自苏州天马药业有限公司医药废盐包括6种废盐:a胺抽滤工段硫酸钠、a酯含盐废水蒸发脱盐的氯化钠、ta盐甲酯工段分层萃取废水蒸发脱盐硫酸钠、硫酸氢氯砒格雷综合工段分层萃取的废水浓缩脱盐磷酸氢二钾、胞磷胆碱纳合成工段过滤的碳酸钙、瑞巴派特rbd3工段浓缩的溴化钠六种废盐;

[0073]

生物辅料采用特定培养硝化菌、高效脱氮菌和除磷菌;

[0074]

将上述废盐混合物(水分含量45%)经本实用新型实施例1中所述预处理装置进行

烘干和粉碎处理后,控制其粒度<60目,水分含量为13%,生物辅料的加入量是废盐质量的20%;发酵温度为70℃,废盐发酵时间为11天,废盐发酵过程采用螺旋搅拌桨搅拌混合,同时,通过喷淋装置喷入来自废气处理系统的废水;液体喷淋量为发酵罐内废盐粉末质量的55%,将发酵产物经蒸汽灭菌后,由发酵罐出料口排出;

[0075]

其中,用于烘干和粉碎废盐的预处理装置中各个装置的操作参数如下所示:

[0076]

引风机:≦120℃,电加热器:≧150℃,加料:≧100kg,粉碎机:200目,旋风分离器:

§

500*2mm,脉冲布袋除尘器:≧1000目。

[0077]

用于烘干和粉碎废盐的预处理装置中各个部分采用上述参数,其所得粉盐粉末中粒径和含水量满足上述条件。

[0078]

本应用例中将发酵罐出料口产物经江苏省产品质量研究院检测鉴定,依据(ny

‑

525

‑

2012)有机肥标准检测,符合有机肥原料要求。

[0079]

本应用例采用如实施例1所述资源化利用装置对来自苏州天马药业有限公司的包含6种废盐的医药废盐进行生物发酵处理,且发酵产物经江苏省产品质量研究院检测鉴定,均符合有机肥原料标准。

[0080]

应用例2

[0081]

本应用例采用的废盐来自江苏滨海金海立医药化工有限公司奥美拉唑萃取蒸发氯化等工艺产生的乙酸钠;江苏丰山集团股份有限公司代码为900

‑

000

‑

49的三效蒸发废盐;一共7种废盐;

[0082]

生物辅料采用特定培养硝化菌、高效脱氮菌和除磷菌;

[0083]

将上述废盐混合物(水分含量35%)经本实用新型实施例1中所述预处理装置进行烘干和粉碎处理后,控制其粒度<60目,水分含量为14%,生物辅料的加入量是废盐质量的30%;发酵温度为50℃,废盐发酵时间为10天,废盐发酵过程采用螺旋搅拌桨搅拌混合,同时,通过喷淋装置喷入水;液体喷淋量为发酵罐内废盐粉末质量的55%,将发酵产物经蒸汽灭菌后,由发酵罐出料口排出;

[0084]

其中,用于烘干和粉碎废盐的预处理装置中各个装置的操作参数如下所示:

[0085]

引风机:≦120℃,电加热器:≧150℃,加料:≧100kg,粉碎机:200目,旋风分离器:

§

500*2mm,脉冲布袋除尘器:≧1000目。

[0086]

用于烘干和粉碎废盐的预处理装置中各个部分采用上述参数,其所得粉盐粉末中粒径和含水量满足上述条件。

[0087]

本应用例中将发酵罐出料口产物经江苏省产品质量研究院检测鉴定,依据(ny

‑

525

‑

2012)有机肥标准检测,符合有机肥原料要求。

[0088]

应用例3

[0089]

本应用例采用的废盐来自江苏辉丰生物农业股份有限公司各车间三效蒸发产生的废盐;宿迁万和泰化工有限公司cdd中1缩合反应生成水溶性的缩合物氯化钠、硫酸钠等钠盐,一共3种废盐;

[0090]

生物辅料采用特定培养硝化菌、高效脱氮菌和除磷菌等;

[0091]

将上述废盐混合物(水分含量30%)经本实用新型实施例1中所述预处理装置进行烘干和粉碎处理后,控制其粒度<60目,水分含量为14%,生物辅料的加入量是废盐质量的35%;发酵温度为65℃,废盐发酵时间为10天,废盐发酵过程采用螺旋搅拌桨搅拌混合,同

时,通过喷淋装置喷入水;液体喷淋量为发酵罐内废盐粉末质量的55%,将发酵产物经蒸汽灭菌后,由发酵罐出料口排出;

[0092]

其中,用于烘干和粉碎废盐的预处理装置中各个装置的操作参数如下所示:

[0093]

引风机:≦120℃,电加热器:≧150℃,加料:100kg,粉碎机:200目,旋风分离器:

§

500*2mm,脉冲布袋除尘器:≧1000目。

[0094]

用于烘干和粉碎废盐的预处理装置中各个部分采用上述参数,其所得粉盐粉末中粒径和含水量满足上述条件。

[0095]

本应用例中将发酵罐出料口产物经江苏省产品质量研究院检测鉴定,依据(ny

‑

525

‑

2012)有机肥标准检测,符合有机肥原料要求。

[0096]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1