废弃板材杂质去除机的制作方法

1.本实用新型涉一种回收木板加工设备技术领域,尤其是一种废弃板材杂质去除机。

背景技术:

2.众所周知,回收后的建筑板材若要重复利用加工成产品,就必须去除表面的水泥等杂质,传统的去除水泥方式是由人工敲打的去除方式,效率非常低,虽然出现了一些能够去除杂质的机器,但是效果并不好,使用也不方便。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足提供一种使用方便,杂质去除效果非常好的废弃板材杂质去除机。其具体技术方案如下:

4.废弃板材杂质去除机,包括机架,其特征是:机架的前部设有送板装置,机架的中后部设有左右面杂质去除装置和上下面杂质去除装置,上述装置由动力设备提供动力,并通过传动系统动力传输。

5.所述的送板装置是指,在加工平面上方的机架上通过轴承座固定一可活动的送板轴,送板轴侧面通过连接柱连接有一送板筒,送板筒内通过轴承套装有棘轮轴,棘轮轴的一端固接有一个以上的棘轮,棘轮轴的另一端固接有传动轮。

6.所述送板筒侧部通过支耳固接一压力弹簧,压力弹簧另一端与机架连接,一导向杆套装在弹簧内并通过螺母固接在机架上。

7.为了进一步提升传动效率,在送板装置下方,设有与其配合的送板粉碎结构,所述的送板粉碎结构是指,在机架上通过轴承座设有一转轴,转轴上套装有棘轮柱,转轴的一端固接有传动轮。

8.所述的左右面杂质去除装置是指在木板加工道的左右两侧通过安装框架设有相互配合的主动粉碎结构和被动粉碎结构。

9.所述的安装框架是指在机架上通过四条边架固接而成的矩形状框架,四条边架的内端固定在机架上,外端固定在矩形板上,矩形板上设有小孔用于安装动力装置。

10.所述的主动粉碎结构是指,在动力装置的输出端固定有一“门”字型主动板,主动板两侧为t型板,t型板设有延长翼扣押在边架上,t型板内通过轴承设有主动轴,主动轴上设有棘轮柱。

11.所述的被动粉碎结构是指,在矩形状框架的内端通过轴承座设有一转轴,转轴上套装有棘轮柱,转轴的末端设有传动轮。

12.所述的上下面杂质去除装置是指在木板加工道的上下两侧通过安装框架设有相互配合的主动粉碎结构和被动粉碎结构。

13.所述的安装框架是指在机架上通过四条边架固接而成的矩形状框架,四条边架的内端固定在机架上,外端固定在矩形板上,矩形板上设有小孔用于安装动力装置。

14.所述的安装框架具有一定倾斜,侧面呈平行四边形。

15.所述的主动粉碎结构是指,在动力装置的输出端固定有一“门”字型主动板,主动板两侧为t型板,t型板设有延长翼扣押在边架上,t型板内通过轴承设有主动轴,主动轴上设有棘轮柱。

16.所述的被动粉碎结构是指,在矩形状框架的内端通过轴承座设有一转轴,转轴上套装有棘轮柱,转轴的末端设有传动轮。

17.所述的传动系统是指,通过皮带或链轮、齿轮将各个传动轮传动连接,并连接到动力设备上,所述的动力设备为电机。

18.所述的动力装置为汽缸。

19.所述机架上加工道的末端设有一金属探测仪,金属探测仪通过导线连接一扬声器,并通过电源供电。

20.从本实用新型的技术方案可以看出,使用时,仅需将废弃木板、木条从机架前方的操作平台放入,在送板装置的带动下传送至左右面杂质去除装置进行左右杂质去除,以及通过上下面杂质去除装置对上下面杂质进行去除。从而实现快速高效加工的效果。

附图说明

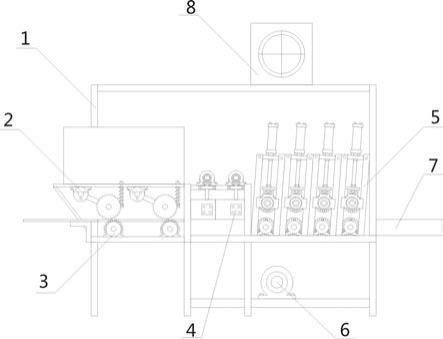

21.图1为本实用新型废弃板材杂质去除机实施例1主视结构示意图;

22.图2为本实用新型废弃板材杂质去除机实施例1后视结构示意图;

23.图3为本实用新型废弃板材杂质去除机实施例1后视图的俯视结构示意图;

24.图4为本实用新型废弃板材杂质去除机实施例1左右面杂质去除装置结构示意图;

25.图5为本实用新型废弃板材杂质去除机实施例1上下面杂质去除装置主视结构示意图;

26.图6为本实用新型废弃板材杂质去除机实施例1上下面杂质去除装置俯视结构示意图;

27.图7为本实用新型废弃板材杂质去除机实施例1上下面杂质去除装置左视结构示意图;

28.图8为本实用新型废弃板材杂质去除机实施例1送板装置主视结构示意图;

29.图9为本实用新型废弃板材杂质去除机实施例1送板装置俯视结构示意图;

30.图10为本实用新型废弃板材杂质去除机实施例1送板装置右视结构示意图。

具体实施方式

31.废弃板材杂质去除机,包括机架1,其特征是:机架的前部设有送板装置2,机架的中后部设有左右面杂质去除装置4和上下面杂质去除装置5,上述装置由动力设备6提供动力,并通过传动系统9动力传输。

32.所述的送板装置2是指,在加工平面上方的机架上通过轴承座2

‑

2固定一可活动的送板轴2

‑

1,送板轴侧面通过连接柱2

‑

3连接有一送板筒2

‑

4,送板筒内通过轴承套装有棘轮轴2

‑

7,棘轮轴的一端固接有一个以上的棘轮2

‑

6,棘轮轴的另一端固接有传动轮。所述送板筒侧部通过支耳2

‑

11固接一压力弹簧2

‑

8,压力弹簧另一端与机架连接,一导向杆2

‑

10套装在弹簧内并通过螺母2

‑

9固接在机架上。为了进一步提升传动效率,在送板装置下方,设有

与其配合的送板粉碎结构3,所述的送板粉碎结构是指,在机架上通过轴承座设有一转轴,转轴上套装有棘轮柱,转轴的一端固接有传动轮。

33.所述的左右面杂质去除装置4是指在木板加工道的左右两侧通过安装框架设有相互配合的主动粉碎结构4

‑

2和被动粉碎结构4

‑

1。所述的安装框架是指在机架上通过四条边架固接而成的矩形状框架,四条边架的内端固定在机架上,外端固定在矩形板上,矩形板上设有小孔用于安装动力装置。所述的主动粉碎结构是指,在动力装置的输出杆端部固定有一“门”字型主动板,主动板两侧为t型板,t型板设有延长翼扣押在边架上,t型板内通过轴承设有主动轴,主动轴上设有棘轮柱。所述的被动粉碎结构是指,在矩形状框架的内端通过轴承座设有一转轴,转轴上套装有棘轮柱,转轴的末端设有传动轮。

34.所述的上下面杂质去除装置5是指在木板加工道的上下两侧通过安装框架设有相互配合的主动粉碎结构和被动粉碎结构。所述的安装框架是指在机架上通过四条边架5

‑

2固接而成的矩形状框架,四条边架的内端固定在机架上,外端固定在矩形板5

‑

1上,矩形板上设有小孔用于安装动力装置5

‑

3。所述的安装框架具有一定倾斜,侧面呈平行四边形。所述的主动粉碎结构是指,在动力装置的输出端5

‑

4固定有一“门”字型主动板5

‑

5,主动板两侧为t型板5

‑

6,t型板设有延长翼扣押在边架上,t型板内通过轴承设有主动轴5

‑

7,主动轴上设有棘轮柱5

‑

8。所述的被动粉碎结构是指,在矩形状框架的内端通过轴承座5

‑

9设有一转轴5

‑

10,转轴上套装有棘轮柱,转轴的末端设有传动轮。

35.所述的棘轮柱5

‑

8指截面为星型的柱状结构。

36.所述的动力装置5

‑

3为汽缸。

37.所述的动力设备6为电机。

38.所述机架上加工道的末端设有一金属探测仪7,金属探测仪通过导线连接一扬声器8,并通过电源供电。

39.本实施例设有两组送板装置,以及与送板装置分别配合的两组送板粉碎结构,两组左右面杂质去除装置,四组上下面杂质去除装置。

40.所述的传动系统是指:

41.1、通过链轮、齿轮将各个传动轮传动连接,并连接到动电机6输出轮上;

42.2、第一送板轴的端部设有传动轮9

‑

24与传动轮9

‑

25,第一棘轮轴的端部设有传动轮9

‑

23,第一送板粉碎结构的端部设有传动轮9

‑

22;

43.3、第二送板轴的端部设有传动轮9

‑

21、传动轮9

‑

20与传动轮9

‑

19,第二棘轮轴的端部设有传动轮9

‑

18,第二送板粉碎结构的端部设有传动轮9

‑

17与传动轮9

‑

16;

44.4、第一左右面杂质去除装置的被动粉碎结构端部通过相互配合的伞齿轮9

‑

30与伞齿轮9

‑

31将水平反向动力传递到垂直方向,伞齿轮9

‑

31所在轴9

‑

29通过轴承9

‑

1固定在机架上,轴9

‑

29的另一端设有齿轮9

‑

15,其中部设有传动轮9

‑

12,轴9

‑

29的下方设有平行的传动轴9

‑

27,轴9

‑

27通过轴承9

‑

28固定在机架上,轴9

‑

27的端部设有齿轮9

‑

26与齿轮9

‑

15配合;

45.5、同理,如图3所示,第二左右面杂质去除装置设有传动轮9

‑

8、传动轮9

‑

9、传动轮9

‑

10,及齿轮9

‑

11等;

46.6、第一上下面杂质去除装置的被动粉碎结构端部设有传动轮9

‑

7、传动轮9

‑

6;第二上下面杂质去除装置设有传动轮9

‑

5、传动轮9

‑

4;第三上下面杂质去除装置的被动粉碎

结构端部设有传动轮9

‑

3、传动轮9

‑

2;第四上下面杂质去除装置的被动粉碎结构端部设有传动轮9

‑

1、传动轮9

‑

0。

47.如图2、图3所示,当电机启动,电机的动力轮通过链条带动传动轮9

‑

0,其动力传递依次为:

48.传动轮9

‑0→

传动轮9

‑1→

传动轮9

‑2→

传动轮9

‑3→

传动轮9

‑4→

传动轮9

‑5→

传动轮9

‑6→

传动轮9

‑7→

传动轮9

‑

8,从而实现全部上下面杂质去除装置的转动;

49.传动轮9

‑

8一方面将动力通过伞齿轮传递给第二左右面杂质去除装置,一方面将动力通过齿轮9

‑

11传递给传动轮9

‑

9与传动轮9

‑

10,传动轮9

‑

10将动力传递给第一左右面杂质去除装置的传动轮9

‑

13,并带动传动轮9

‑

14与齿轮9

‑

26旋转,然后依次通过齿轮9

‑

15、伞齿轮9

‑

31、伞齿轮9

‑

30传递给第一左右面杂质去除装置,从而实现全部左右面杂质去除装置的转动;

50.传动轮9

‑

14

→

传动轮9

‑

17

→

传动轮9

‑

14

→

传动轮9

‑

16

→

传动轮9

‑

22,从而带动全部送板粉碎结构旋转;

51.传动轮9

‑9→

传动轮9

‑

21

→

传动轮9

‑

20

→

传动轮9

‑

18,传动轮9

‑

21

→

传动轮9

‑

19

→

传动轮9

‑

25

→

传动轮9

‑

24

→

传动轮9

‑

23,从而实现全部送板装置的棘轮旋转。最终实现本装置全部旋转动力。

52.本装置的动力传递使电机的输出动力传递给所有传动轮,以保证机器的正常运转即可,为机械传递的基本常识,是本领域技术人员能轻易实现的,上述传递方式仅为本实施例的传递方式。

53.从本实施例的技术方案可以看出,使用时,仅需将废弃木板、木条从机架前方的操作平台放入,在送板装置的带动下传送至左右面杂质去除装置进行左右杂质去除,以及通过上下面杂质去除装置对上下面杂质进行去除。从而实现快速高效加工的效果。

54.本技术方案具有以下效果:1、能源需求简单,仅需电能即可为气缸及电机提供能量;2、高效快捷,加工效率大幅度提升,能够获得更好的效益;3、本领域技术人员可以根据废弃板材的具体情况(如水泥杂质的硬度、潮湿度、厚度、体积多少等)合理设置送板装置、送板粉碎结构、左右面杂质去除装置、上下面杂质去除装置的数量和布置;4、表面杂质去除后,废弃木材内部的金属钉能够被设备末端的金属探测仪识别出来,防止后续加工中金属钉对设备造成破坏;5、产品经过送板装置时,受弹簧的压力与送板粉碎结构的共同作用,首次去杂,能够进行破坏木材表面较大快的水泥,保证后续上下左右面精细去杂不会受水泥过多和水泥体积过大的影响;6、如图1或图2所示,本装置将安装框架设置为具有一定倾斜,使每个杂质去除装置与加工流水线后方形成锐角角,经过实验,该方案使棘轮柱上的棘齿能够轻易将废弃板材上的水泥挤破并铲下,大大提升去杂效果。并且,多个倾斜的杂质去除装置连续排列,形成了波浪状的加工通道,进一步加大了对板材的挤压和震动,几乎能够彻底去除杂质,这是垂直加压无法实现的,具有显著的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1