一种高盐废水尾液用蒸盐调理剂及高盐废水尾液处理工艺的制作方法

1.本技术涉及污水处理零排放领域,具体的涉及煤化工高盐废水尾液用蒸盐调理剂及高盐废水尾液处理工艺。

背景技术:

2.随着国家对环境保护愈发重视,污水达标排放的标准越来越严格,对于水资源匮乏地区、水资源重点保护区、环境敏感地区等,高盐废水和高污染废水排放企业为了解决废水达标问题,逐步投资建设废水处理零排放装置。零排放目前在煤化工领域应用较多,多采用“预处理+膜浓缩+蒸发结晶”的工艺。煤化工高cod、高盐废水采用膜分离和热浓缩工艺后,会产生高cod、高盐、高色度的蒸发尾液,codcr一般可以达到18000~20000mg/l,废水中各类化学物质成分非常复杂。这类尾液的含盐量通常已达到饱和状态,且成分复杂,除含有cl-、so4

2-、na

+

之外,还含有钙镁离子,在蒸发过程中,尾液中一些组分很难结晶析出,而且还会影响主要盐的析出,尤其是影响结晶盐的资源化问题,影响盐的品质,另外,高cod在蒸发过程中容易富集,富集后对蒸发过程也产生影响,如使浓液易起泡沫、粘度增大、传热系数下降等诸多不利影响。因此在运行过程中,需要及时将这部分蒸发尾液排出系统外进行处理。

3.目前行业内关于蒸发尾液主要有两种处理途径,方法一是作为危险废物运至危废处置中心混合后进一步处理,付费处理成本非常高,国内目前蒸发尾液作为危废的平均处理成本约3000~5000元/吨;方法二是针对蒸发尾液,采用高级氧化、化学除硬、脱色等工艺技术,分解处理废水中的有机物质和硬度,降低废水的codcr、硬度和色度指标,然后再继续进入蒸发器蒸发浓缩减量,此工艺路经同样存在处理费用高昂的问题,平均处理成本约1000~2000元/吨,而且仍然存在少量蒸发尾液残留,以及蒸发总体效率降低的问题。

4.为此,需要改进现有的高盐废水尾液的处理工艺。

技术实现要素:

5.鉴于此为解决上述问题,本技术提出一种低成本、高效率的高盐废水蒸发尾液处理工艺

6.为实现上述目的,本技术采用如下方案,包含以下步骤:

7.一种高盐废水尾液用蒸盐调理剂,所述蒸盐调理剂包括:

8.脱色絮凝剂、碳酸钠、甲缩醛、硅酸钠及pac,其中,

9.脱色絮凝剂15~25%(质量比)、

10.碳酸钠5~25%(质量比)、

11.甲缩醛5~15%(质量比)、

12.硅酸钠10~20%(质量比)、

13.pac10~20%(质量比),溶剂为水。

14.优选的,该高盐废水尾液用蒸盐调理剂,其特征在于,还包括:乙酸钠、乙醇、聚合

氯化铁及pam中的至少一种,

15.其中,乙酸钠比例3~5%(质量比)、乙醇比例3~5%(质量比)、聚合氯化铁比例5~8%(质量比)、pam比例1%(质量比),溶剂为水。

16.本技术实施例提供一种高盐废水尾液处理工艺,其特征在于,所述工艺包括:

17.s0.尾液引入调理反应池工序,将待处理的水温介于35~45℃的尾液引入调理反应池,

18.s1.投加蒸盐调理剂工序,即向调理反应池中添加如权利要求1或2的蒸盐调理剂,充分搅拌混合反应第一预设时间,

19.s2.基于过滤装置过滤充分混合后的溶液,以过滤投加蒸盐调理剂所产生的絮状悬浮物,

20.s3.干化出盐,即基于干燥设备将对过滤后的液体干化出盐。本实施方式中,高盐废水尾液为煤化工领域高盐废水尾液。

21.优选的,该过滤装置为选自压板过滤、叠螺机、离心机或液压机的压滤设备。

22.优选的,投加的蒸盐调理剂的比例介于0.3~2%(质量比)。

23.优选的,该第一预设时间介于1~2h。

24.优选的,该步骤s3中所述干燥设备运行时通过蒸汽升温,调节达到一定温度后,溶解性物质析出,最终完全蒸发出盐,母液无残留。

25.优选的,该干燥设备选自转鼓干化设备或喷雾干化机。

26.优选的,该干燥设备运行时温度介于200~400℃。

27.优选的,该干燥设备为转鼓干化机。

28.本技术实施例提供一种煤化工高盐废水蒸发尾液减量化处理工艺,其特征在于,包括

29.将高浓度蒸发尾液引入调理反应装置,并向调理反应池中投加上述的蒸盐调理剂,

30.调理反应装置的出水进入压滤设备进行浓缩压滤,压滤污泥收集处置,滤液进入集水池,

31.滤液提升至干化装置,通过干化装置处理后,分别得到固体盐和气态废水,气态废水经冷凝后收集处理,固体盐收集处置。该实施方式中,高浓度蒸发尾液为煤化工废水经蒸发处理后排出的尾液,其成份,cod为10~20g/l,ss为20~40g/l,含固量10~50%。该干化装置为转鼓干化机。滤液同布料装置在一定的转速下在外壁上形成料膜,被连续通入的热介质(热水或蒸汽)将滚筒壁加热,在加热的滚筒表面形成固体盐,干燥后由刮刀刮下,产生的盐由输送装置输出。气态废水经冷凝后收集处理。蒸盐调理剂的投加浓度为0.3~2%。

32.有益效果

33.相对于现有技术,本技术实施方式处理工艺具有如下优点:

34.通过在尾液中添加蒸盐调理剂来调理(蒸发)尾液,可以对蒸发尾液实现有机成分分离、絮凝网捕、cod吸附降解、有机色度降解等效果,调后的混合液经过滤装置过滤后,溶液送入干燥设备/干化设备,通过蒸汽对干化机升温,调节达到一定温度后,实现尾液进一步干化,实现高盐废水蒸发尾液减量化,实现完全固化,最终达到无尾液残留。

35.根据下面参考附图对示例性实施例的详细说明,本发明的其它特征及方面将变得

清楚。

附图说明

36.包括在说明书中并且构成说明书的一部分的附图与说明书一起示出了本发明的示例性实施例、特征和方面,并且用于解释本发明的原理。

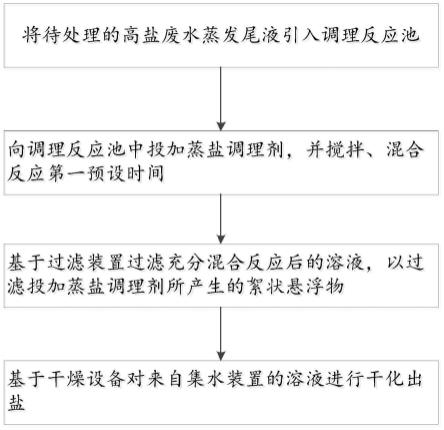

37.图1为本技术实施例的高盐废水蒸发尾液处理工艺的流程示意图。

38.图2为本技术实施例的高盐废水蒸发尾液处理工艺的示意图。

具体实施方式

39.以下将参考附图详细说明本发明的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

40.本技术实施方式提供高盐废水蒸发尾液减量化工艺处理技术,该工艺针对煤化工领域高盐废水的特点:高盐废水的蒸发尾液中存在的高cod、高色度、高硬度、复杂化学成分等杂质,通过现有的处理工艺中无法进行进一步的干化,进而无法进一步的实现干化减量。目前煤化工的高盐废水采用蒸发结晶的方式处理,这样处理时系统内产生的残留尾液越积,目前的工艺很难继续对蒸发尾液进一步干化减量。(残留)尾液中主要为盐泥和高浓度有机废水,现有工艺无法将尾液中盐类固体物质分离排出,尾液重复进入蒸发系统,导致蒸发量降低。因此需要对此进行改进,对废水被(如蒸发)处理后的剩余尾液进一步的处理,具体的、通过在尾液中添加蒸盐调理剂来调理蒸发尾液,调后的混合液经过滤装置(如经板框压滤机或叠螺机等压滤设备)过滤后,溶液送入干燥设备/干化设备(如转鼓干化设备或喷雾干化等设备)实现尾液进一步干化,实现高盐废水蒸发尾液减量化,实现完全固化,最终达到无尾液残留。

41.申请人通过对水质的分析,煤化工领域高盐废水中的有机物化学成分主要有喹啉类、吲哚类、吡啶类、咔唑类等类似非常难降解有机物,导致蒸发尾液高cod、高色度等问题所引起的尾液无法进一步蒸发干化减量。

42.对此提出一种蒸盐调理剂,其成分包括:脱色絮凝剂、碳酸钠、甲缩醛、乙酸钠、乙醇、pac(聚合氯化铝)、聚合氯化铁、pam(聚丙烯酰胺)及硅酸钠。其成分配比浓度如下(皆为质量比):脱色絮凝剂15~25%(分子量不低于800万)、碳酸钠5~25%、甲缩醛5~15%、硅酸钠10~20%、pac10~20%,溶剂为水。较佳的,上述蒸盐调理剂还包括,乙酸钠比例3~5%(质量比)、乙醇比例3~5%(质量比)、聚合氯化铁比例5~8%(质量比)、pam比例1%或0.8~2%(质量比)。该蒸盐调理剂可以对蒸发尾液实现有机成分分离、絮凝网捕、cod吸附降解、有机色度降解等效果,大幅提高尾液进一步高温干化的效率。该蒸盐调理剂还可能部分医药化工类蒸发尾液(氮杂环、芳香族长链脂肪酸、多环芳烃等)无法进一步干化减量的问题也具有一定的调理改性效果,可针对具体废水通过实验进行验证。

43.本实施方式中,过滤装置为板框压滤,板框压滤对投加蒸盐调理剂后的蒸发尾液进行过滤分离,过滤投加药剂所产生的大量絮状悬浮物,降低尾液的悬浮物和浊度浓度,可以解决悬浮类细小物质对尾液高温干化的阻碍,有利于尾液高效高温干化。在其他的实施方式中,过滤装置还可为采用叠螺机、离心机、液压机等压滤设备,可达到同等过滤效果。

44.在一实施方式中,该干燥设备为转鼓干化设备,转鼓干化设备运行时通过蒸汽对转鼓干化机升温,调节达到一定温度后,经过药剂调理改性和分离过滤的蒸发尾液具有良好的升温干化性能,溶解性物质逐渐析出,并最终可以完全蒸发出盐,母液无残留。采用喷雾干化机等类似干化设备,如投加同等浓度的蒸盐调理剂,在控制合适的温度后,可达到基本相同的干化减量效果。

45.根据实验数据,如未投加蒸盐调理剂对蒸发尾液进行调理,尾液无法通过转鼓干化设备继续干化减量。

46.接下来结合图来描述本技术提出的煤化工高盐废水蒸发尾液处理工艺(高盐废水尾液处理工艺),该工艺包括(如图1所示):

47.s0.将待处理的高盐废水蒸发尾液引入调理反应池,

48.s1.向调理反应池中投加上述的蒸盐调理剂并搅拌、混合反应第一预设时间(如1~2h),

49.s2.基于过滤装置过滤充分混合反应后的溶液,以过滤投加蒸盐调理剂所产生的絮状悬浮物,并将过滤的溶液引至集水装置,

50.s3.基于干燥设备对来自集水装置的溶液进行干化出盐。该实施方式中,尾液为高浓度煤化工废水经蒸发处理后排出的尾液,尾液的成份中,cod介于10~20g/l,ss介于20~40g/l,含固量介于10~50%。常规的工艺已无法再进一步的对其进行经济型的尾液处理。为此将待处理的尾液引入调理反应池,此时蒸发尾液水温一般35~45℃(一般情况下,蒸发器排放的尾液由于温度较高(一般高于60℃),需进入尾液池冷却,降至45℃以下后再引入调理反应池进行处理,温度高会影响调理反应池的加药反应效率),

51.向调理反应池中添加蒸盐调理剂,充分搅拌混合反应,药剂投加量约0.3~2%。

52.基于过滤装置过滤充分混合后的溶液,

53.将过滤后的液体送入干燥设备进行干化出盐。

54.该处理工艺中,向尾液中添加蒸盐调理剂,通过蒸盐调理剂部分降解cod、色度和硬度等指标,并调理尾液有机成分,然后进入板框压滤机进行浓缩压滤,压滤污泥外运处置,滤液进入集水池,然后提升至转鼓干化设备,根据尾液性质不同,通过蒸汽加温调节干化设备至一定温度,强制对蒸发尾液进行干化出盐,蒸发冷凝液可回收利用。该蒸盐调理剂可以对蒸发尾液实现有机成分分离、絮凝网捕、cod吸附降解、有机色度降解等效果,大幅提高尾液进一步高温干化的效率。通过板框压滤机对蒸发尾液进行过滤分离,降低尾液的悬浮物和浊度浓度,可以解决悬浮类细小物质对尾液高温干化的阻碍,有利于尾液高效高温干化。通过蒸汽对转鼓干化机升温,调节达到一定温度后,经过药剂调理和分离过滤的蒸发尾液具有良好的干化性能,溶解性物质逐渐析出,并最终可以完全蒸发出盐,母液无残留。

55.下面结合图2来详细的描述本技术一实施例的处理工艺。

56.将待处理的高盐废水蒸发尾液引入调理反应池10,此时蒸发尾液的水温介于35~45℃(一般情况下,蒸发器排放的尾液由于温度较高(一般高于60℃),需进入尾液池冷却,降至45℃以下后再进行处理,温度高会影响调理反应池的加调理剂的反应效率,温度太低导致等待时机长、调理剂的溶解效率低),

57.向调理反应池中添加蒸盐调理剂,并利用搅拌器m充分搅拌混合反应第一预设时间(如,1-2h),药剂投加量与废水的比介于0.3~2%。调理反应池连接反应池提升泵20,通

过反应池提升泵20将混合液提升至板框压滤机30,该板框压滤机30配置有反冲洗进水口33及反冲洗出水口32,出水口31,该板框压滤机30过滤的水通过出水口31流至集水池40,集水池40连接集水池提升泵41,集水池40内的水经集水池提升泵41提升至进料罐50,进料罐50连接进料泵51,经进料泵51将溶液输送至转鼓干燥装置60,干燥的干化混盐排至收集容器,转鼓干燥装置60连接冷凝器62,冷凝水流入冷凝罐61,冷凝罐61连接真空泵63,以放空气体。冷凝罐61连接回水管61a。冷凝器62连接冷凝水进水端62b及冷凝水进水端62a。转鼓干燥装置60连接蒸汽输送端61。

58.基于过滤装置过滤充分混合后的溶液,

59.将过滤后的液体送入干燥设备进行干化出盐。

60.本工艺处理技术主要工艺组成有:蒸盐调理剂化学反应、板框压滤、转鼓干化设备。

61.高盐废水蒸发尾液首先进入调理反应池,通过投加研发自配的蒸盐调理剂,部分降解cod、色度和硬度等指标,并调理尾液有机成分,然后进入板框压滤机进行浓缩压滤,压滤污泥外运处置,滤液进入集水池,然后提升至转鼓干化设备,根据尾液性质不同,通过蒸汽加温调节干化设备至一定温度,强制对蒸发尾液进行干化出盐,蒸发冷凝液可回收利用。

62.该蒸盐调理剂针对高盐废水蒸发尾液高cod、高色度等问题所引起的尾液无法进一步蒸发干化减量问题,可实现对蒸发尾液实现有机成分分离、絮凝网捕、cod吸附降解、有机色度降解等效果,大幅提高尾液进一步高温干化的效率。

63.该板框压滤主要是通过板框压滤机对蒸发尾液进行过滤分离,降低尾液的悬浮物和浊度浓度,可以解决悬浮类细小物质对尾液高温干化的阻碍,有利于尾液高效高温干化。过滤后的液体同布料装置在一定的转速下在转鼓干化机的滚筒外壁上形成料膜,基于通入的热介质将滚筒壁加热,在加热的滚筒表面形成固体盐,产生的盐由输送装置输出,气态废水经冷凝后收集处理。

64.该转鼓干化设备,主要是通过蒸汽对转鼓干化机升温,调节达到一定温度后,经过药剂调理和分离过滤的蒸发尾液具有良好的干化性能,溶解性物质逐渐析出,并最终可以完全蒸发出盐,母液无残留。

65.实施例,

66.取蒸发尾液分别加不同量的蒸盐调理剂(质量投加比例0.5%、1%),用滤纸过滤后,取等量滤液放水浴锅进行蒸发实验,在同等加热条件下(水浴温度90℃左右),蒸发约10小时后,尾液中的盐分基本全部析出,尾液基本无残留。

67.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1