一种低C/N比的污水生物脱氮复合碳源的生产工艺的制作方法

一种低c/n比的污水生物脱氮复合碳源的生产工艺

技术领域

1.本发明涉及一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源主要用于低c/n比污水生物脱氮所需补充碳源,属于复合碳源生产技术领域。

背景技术:

2.我国水资源形势严峻,人均淡水资源占有量低、水资源利用效率低,最大的问题是水污染严重,河流湖泊中主要污染物是氮磷和有机物等,湖泊富营养化现象严重。根据《2017年中国环境状况公报》,全国地表水总体水质总体属轻度污染。全国地表水1940个水质断面(点位)中,ⅰ~ⅲ类水质断面(点位)1317个,占67.9%;ⅳ、

ⅴ

类462个,占23.8%;劣

ⅴ

类161个,占8.3%。主要污染指标为化学需氧量、氨氮和总磷。在地下水中,全国31个省(区、市)223个地市级行政区的5100个监测点(其中国家级监测点1000个)评价结果显示:水质为优良级、良好级、较好级、较差级和极差级的监测点分别占8.8%、23.1%、1.5%、51.8%和14.8%。主要超标指标为总硬度、锰、铁、溶解性总固体、“三氮”(亚硝酸盐氮、氨氮和硝酸盐氮)等。湖泊和水库重要渔业水域主要污染指标为总氮、总磷和高锰酸盐指数。

3.去除硝态氮是解决再生水深度脱氮问题的关键。硝态氮的去除方法主要有物化法和生物法,物化法主要有空气吹脱、折点加氯、选择性离子交换和磷酸铵镁沉淀法,由于其投资运行费用较高、操作复杂等问题;污水再生深度脱氮工艺多采用生物法脱氮,生物脱氮是指脱氮细菌在特定的条件下通过反硝化作用将硝酸盐氮转化为氮气的过程。为保证反硝化的顺利进行必须有充足的电子供体,污水中的有机物可为反硝化菌提供电子供体。实际工程中为保证反硝化顺利进行,一般要求doc(有机物)/tn在4~15,而根据我国不同地区污水处理厂尾水水质统计,一般尾水c/n<3,显然尾水进行深度脱氮时,碳源是不足的,需外加碳源。如果直接投加可溶性碳源,随着处理水硝酸盐浓度的波动,容易造成碳源不足脱氮不完全、碳源过量产生浪费和二次污染等问题,其投加量的不易控制成为最大的难点,在经济成本和运行管理上十分不利。因此,城市再生水深度脱氮过程中,外加碳源(电子供体)的供应方式研究已成为目前迫切需要解决的关键问题。

4.碳源一直是传统生物脱氮工艺的控制因素,不同的外加碳源,其投加方式、生物代谢过程均不相同,因此,采用不同碳源的工艺运行特性亦不相同。现有的外加碳源大体上可以分为两大类:一是以液态有机物为主的传统碳源;二是以一些固体有机物为主的新型碳源。也有研究者考虑以废弃物利用或者以解决环境压力的方式寻找其他新型碳源,如餐饮废弃物,啤酒废水、制糖废水等高浓度有机废水,垃圾渗滤液,初沉池水解污泥等,都可在一定程度上提高反硝化速率。但由于各种因素的限制,其他新型碳源的实际应用受到很大制约。传统的外加碳源主要是一些低分子有机物,比如乙醇,葡萄糖,乙酸盐和甲醇等液态有机物,它们极易被微生物利用,因此可以作为外加碳源。甲醇作为反硝化过程中的外加碳源是最早和最广泛被研究的,甲醇作为外加碳源具有运行费用少、污泥产量低、反硝化速率快等优点。但研究表明,甲醇作为外加碳源时,存在毒性、运输成本高、安全性差、系统启动时间长、污泥驯化期长、不能迅速响应进水水质的变化等缺点,不适合作为外加碳源使用。单

一碳源仅部分微生物能够直接利用,存在一定的应用局限性。以复合碳源作为反硝化反应的电子供体时,多种类型的反硝化菌可以利用不同的物质获得所需能量,从而增加高效反硝化菌的丰度,改变菌落结构,提高脱氮效果。

5.产业链成熟且应用广泛的商用碳源以传统碳源及其改良的复合碳源为主,不同外加碳源的综合成本不同,而运行成本是城市污水处理厂选择外加碳源的一个重要指标。从外加碳源的经济性分析可以看出,复合碳源均能达到与乙酸钠相当的反硝化速率,而单位水处理增加成本仅为乙酸钠的50%~66%,大大减少了运行成本。在现有复合碳源生产工艺中,需要经过高温高压以及发酵处理,存在消耗高、效率低、安全性差、成本高等缺点。

技术实现要素:

6.本发明所要解决的技术问题是,克服现有技术的缺点,提供一种低c/n比的污水生物脱氮复合碳源生产工艺,该工艺具有生产工艺简单、时间短、气泡少等特点,便于储存、运输和使用,特别适合污水处理厂生物反硝化外加碳源的生产。

7.为了解决以上技术问题,本发明提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:10

‑

15%,糖蜜:15

‑

20%,丙三醇:10

‑

15%,葡萄糖:5

‑

10%,乙酸钠:5

‑

10%,丙酸钠:2

‑

5%,剩余为水,以上各组分之和为100%;

8.该复合碳源的生产工艺具体包括以下步骤:

9.(1)按比例准备好的水取其一半,并将其加热至35

‑

50℃;

10.(2)按质量比取葡萄糖、聚乙二醇和糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟并过滤形成溶液a;

11.(3)再取适量水份,依次加入适量乙酸和丙酸,并加入氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

12.(4)将溶液a缓慢加入溶液b中,并加入剩余的水补足水分,继续搅拌5分钟得到复合碳源。

13.技术效果,步骤(1)中按比例准备好的水取其一半,并将其加热至35

‑

50℃,便于下一步葡萄糖、聚乙二醇和糖蜜的快速溶解混合,缩短生产工艺时间;步骤(3)用水用加入适量的乙酸和丙酸,适量乙酸和丙酸的投加相较于使用乙酸钠和丙酸钠便于降低成本的同时具有抑菌抗菌作用。

14.本发明进一步限定的技术方案是:

15.进一步的,前述低c/n比的污水生物脱氮复合碳源的生产工艺中,糖蜜为甘蔗糖蜜或甜菜糖蜜。

16.前述低c/n比的污水生物脱氮复合碳源的生产工艺中,氢氧化钠溶液的质量浓度为50%,密度为1.53g/ml。

17.前述低c/n比的污水生物脱氮复合碳源的生产工艺中,步骤(2)中过滤所通过的孔径为100

‑

200目。

18.前述低c/n比的污水生物脱氮复合碳源的生产工艺中,步骤(4)中的搅拌转速为60

‑

80转/分钟。

19.本发明的有益效果是:

20.本发明涉及一种低c/n比的污水生物脱氮复合碳源生产工艺,生产过程中无需高温高压灭菌或发酵处理,减少了生产过程中可能存在的安全隐患,具有生产工艺简单、效率高、产品质量稳定、时间短、气泡少等特点。其生产工艺方案具有如下优点:

21.(1)步骤(1),取按比例准备剩余水量的一半,并将其加热至35

‑

50℃,此步骤有利于步骤(2)中葡萄糖、聚乙二醇和糖蜜的快速溶解混合,缩短生产工艺时间;同时步骤(2)所得溶液经孔径为100

‑

200目过滤网过滤形成溶液a,可消除部分在搅拌过程中生成的气泡;

22.(2)步骤(3)依次加入适量乙酸和丙酸,并加入氢氧化钠溶液至ph至6.5

‑

7.5间,是由于适量乙酸和丙酸的投加在便于降低成本的同时具有抑菌抗菌作用,消杀反应釜中其它有害微生物,避免复合碳源受到污染破坏,延长保质期;

23.(3)步骤(4)最终将溶液a缓慢加入溶液b中,并加入剩余的水补足水分,继续搅拌5分钟得到复合碳源,搅拌转速为60

‑

80转/分钟,低速搅拌有利于气泡的产生,整个过程无需人员搬运操作,无需高温高压处理,工艺简单,可实现全自动化操作,安全生产效率高,具有产品质量可控,安全高效等特点。

24.生产所得的液态复合碳源,具有高cod(>100万mg/l),便于储存、运输和使用,特别适合污水处理厂生物反硝化外加碳源的投加使用。

具体实施方式

25.以下通过实施例进一步说明本发明:

26.实施例1

27.本实施例提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:10%,甘蔗糖蜜:15%,丙三醇:10%,葡萄糖:5%,乙酸钠:5%,丙酸钠:2%,剩余为53%水,以上各组分之和为100%;该复合碳源的生产工艺具体包括以下步骤:

28.(1)取质量比为26.5%的水,并加热至35℃;

29.(2)按质量比取5%的葡萄糖、10%的聚乙二醇和15%的甘蔗糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟,并采用孔径为200目过滤网过滤形成溶液a;

30.(3)再取质量比10%的水,依次加入3.66%乙酸和1.54%丙酸,并加入质量浓度为50%,密度为1.53g/ml的氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将10%的丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

31.(4)将溶液a缓慢加入溶液b中,并加入质量比11.75%的的水,继续搅拌5分钟,搅拌转速为60转/分钟,得到复合碳源1。

32.本实施例中水包括投加的水、乙酸和丙酸与氢氧化钠反应生成的水,以及50%氢氧化钠溶液中的水,总和为53%,下同。

33.实施例2

34.本实施例提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:15%,甘蔗糖蜜:20%,丙三醇:15%,葡萄糖:10%,乙酸钠:10%,丙酸钠:5%,水:25%,以上各组分之和为100%,该复合碳源的生产工艺具体包括以下步骤:

35.(1)取质量比计为12.5%的水,并加热至50℃;

36.(2)按质量比取10%的葡萄糖、15%的聚乙二醇和20%的甘蔗糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟,并采用孔径为100目过滤网过滤形成溶液a;

37.(3)再取质量比计为4%的水,依次加入质量比计7.32%的乙酸和3.85%的丙酸,并加入质量浓度为50%,密度为1.53g/ml的氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将15%的丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

38.(4)将溶液a缓慢加入溶液b中,并加入按质量比计3.4%的水,继续搅拌5分钟,搅拌转速为80转/分钟,得到复合碳源2。

39.实施例3

40.本实施例提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:12%,甜菜糖蜜:15%,丙三醇:12%,葡萄糖:8%,乙酸钠:8%,丙酸钠:3%,水:42%,以上各组分之和为100%;

41.该复合碳源的生产工艺具体包括以下步骤:

42.(1)取按质量比计21%的水,并加热至40℃;

43.(2)按质量比取8%的葡萄糖、12%的聚乙二醇和15%的甜菜糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟,并采用孔径为150目过滤网过滤形成溶液a;

44.(3)再取质量比计10%的水,依次加入质量比5.85%的乙酸和2.31%的丙酸,并加入质量浓度为50%,密度为1.53g/ml的氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将12%的丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

45.(4)将溶液a缓慢加入溶液b中,并加入质量比3.53%的水,继续搅拌5分钟,搅拌转速为70转/分钟,得到复合碳源3。

46.实施例4

47.本实施例提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:10%,甜菜糖蜜:20%,丙三醇:15%,葡萄糖:8%,乙酸钠:5%,丙酸钠:2%,水:40%,以上各组分之和为100%;

48.该复合碳源的生产工艺具体包括以下步骤:

49.(1)取质量比计20%的水,并加热至45℃;

50.(2)按质量比取8%的葡萄糖、10%的聚乙二醇和20%的甜菜糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟,并采用孔径为100目过滤网过滤形成溶液a;

51.(3)再取质量比10%的水,依次加入质量比3.66%的乙酸和1.54%的丙酸,并加入质量浓度为50%,密度为1.53g/ml的氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将15%的丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

52.(4)将溶液a缓慢加入溶液b中,并加入质量比11.75%的水,继续搅拌5分钟,搅拌转速为60转/分钟,得到复合碳源4。

53.实施例5

54.本实施例提供一种低c/n比的污水生物脱氮复合碳源的生产工艺,该复合碳源的组分按质量比计具体为:聚乙二醇:10%,甜菜糖蜜:18%,丙三醇:15%,葡萄糖:8%,乙酸钠:5%,丙酸钠:2%,水:42%,以上各组分之和为100%;该复合碳源的生产工艺具体包括以下步骤:

55.(1)取质量比计21%的水,并加热至45℃;

56.(2)按质量比取8%的葡萄糖、10%的聚乙二醇和18%的甜菜糖蜜依次快速溶于步骤(1)的温水中,搅拌混合均匀10分钟,并采用孔径为100目过滤网过滤形成溶液a;

57.(3)再取质量比计10%的水,依次加入质量比计3.66%乙酸和1.54%丙酸,并加入质量浓度为50%,密度为1.53g/ml的氢氧化钠溶液至ph至6.5

‑

7.5间,搅拌混合均匀5分钟,按质量比计再将15%的丙三醇加入其中,并搅拌混合均匀5分钟形成溶液b;

58.(4)将溶液a缓慢加入溶液b中,并加入质量比计12.75%的水,继续搅拌5分钟,搅拌转速为60转/分钟,得到复合碳源5。

59.实施例1

‑

5中制备的复合碳源对应为复合碳源1、复合碳源2、复合碳源3、复合碳源4及复合碳源5,将实施例1

‑

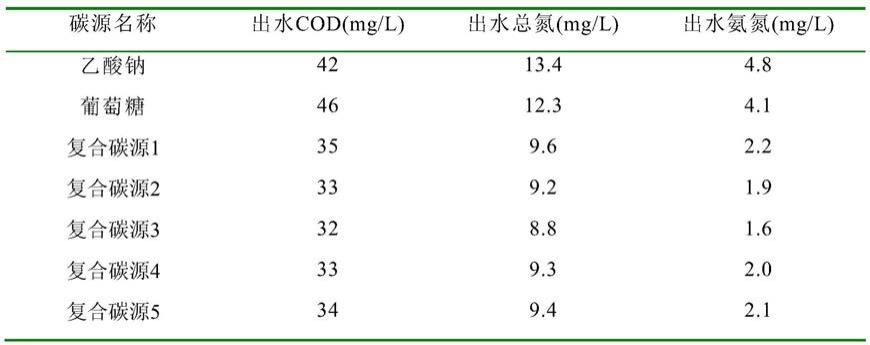

5分别制备出的复合碳源1、复合碳源2、复合碳源3、复合碳源4及复合碳源5与单一碳源乙酸钠、葡萄糖采用现有方法配置成相同cod浓度的碳源,等量投加到现有中试反硝化脱氮试验装置中,在同样条件下对同一污水进行处理,出水cod、出水总氮、出水氨氮对比具体见表1;

60.表1本发明实施例1

‑

5制备的复合碳源与单一碳源乙酸钠、葡萄糖对污水处理后的出水cod、出水总氮、出水氨氮数据对比;

[0061][0062]

由表1可见,以乙酸钠和葡萄糖为外加碳源,其出水均达到国家对城市污水排放标准(gb18918

‑

2002)一级标准的a标准,但以复合碳源1

‑

5为外加碳源,其出水cod、出水总氮和出水氨氮均明显低于以乙酸钠和葡萄糖,出水cod保持在32

‑

35mg/l,出水总氮8.8

‑

9.6mg/l,出水氨氮1.6

‑

2.2mg/l间,均远低于一级a标准,效果显著优于乙酸钠和葡萄糖等单一碳源,表明采用上述工艺生产所得复合碳源特别适合污水处理厂生物反硝化外加碳源的投加使用,该生产工艺具有工艺简单、时间短、气泡少等特点,便于储存、运输和使用。

[0063]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1