一种桥墩浇筑钢护筒内壁清刮装置的制作方法

1.本发明涉及桥梁施工领域,特别是一种桥墩浇筑钢护筒内壁清刮装置。

背景技术:

2.在桥梁施工的过程中,钻孔灌注桩施工前,通常需要在孔口安装钢护筒,有效防止孔口土体坍塌至孔内。在进行水上钻孔桩施工,尤其是跨江、跨海桥梁桩基施工中,需要从水上将钢护筒下沉至稳定地层,此时钢护筒不仅具有防止孔口土体坍塌的功能,同时兼具模板、加固等作用。之后需要在钢护筒内浇筑混凝土,待浇筑后,即可拔出钢护筒;钢护筒内壁的光滑程度直接影响拔出的难易程度。钢护筒拔出后要及时的清理养护,防止混凝土沾附在上方。

3.传统的清理大多采用钢丝刷进行清刷,钢丝刷虽然效率高,但是会直接影响钢护筒内壁的光滑度;而采用高压水枪清洗对钢护筒的内壁保护较好,但是钢护筒长度大,清洗不便;并且对于一些已经凝固的混凝土块;水枪比较难以冲洗掉;还需要人工单独进行清刮,降低了效率,增加了人工成本。因此目前需要一种更为便捷的方式来进行操作。

技术实现要素:

4.针对上述情况,为解决现有技术中存在的问题,本发明之目的就是提供一种桥墩浇筑钢护筒内壁清刮装置,可有效解决钢护筒内壁清理时造成光滑度降低等问题。

5.其解决的技术方案是包括横向的第一管道,第一管道的左端封口,右端固定有连接套;连接套内安装有能沿连接套左右移动的第二管道;第二管道的左端安装有橡胶塞,第二管道上套装有位于橡胶塞和连接套右端的压簧;第二管道的右端安装有旋转喷头;第一管道和第二管道上均安装有多个伸缩支腿;伸缩支腿的外端安装有滚轮;所述的第一管道上圆周布置有多个与第一管道内部相通的活塞腔,活塞腔内安装有活塞杆;活塞杆的外端固定有垫子,活塞杆上套装有拉簧;所述的第二管道上安装有两个检测装置,检测装置包括能左右移动的套筒;套筒的外缘面上均步有多个支杆,支杆的端部铰接有弧形刮板,铰接点处设有扭簧;所述的第一管道上的左端连接有进水管,第一管道和第二管道之间连接有中间管,中间管上连接有第一阀门和第二阀门控制;两个阀门分别与两个检测装置一一对应;每个检测装置向左移动后,均能够挤压与其对应的阀门的阀杆,使该阀门关闭。

6.所述的旋转喷头包括安装在第二管道右端且能够转动的直管;直管的右端置于第二管道的外侧并安装有多个竖直的喷嘴,直管的左端置于第二管道的内部并安装有叶轮。

7.所述的垫子为橡胶材质,垫子的外侧面设置有齿牙。

8.所述的第一阀门和第二阀门均包括阀体,阀体上设有左进口和右出口;阀体的中心位置设置有能上下移动的堵头,堵头的下端连接有阀杆,阀杆上套装有压簧。

9.所述的检测装置包括固定在第二管道上的固定块,固定块和套筒上均交接有一个连杆,两个连杆的自由端铰接在一起,两个连杆的共同铰接点处于阀杆的正下方;第一阀门

和第二阀门分别固定在两个检测装置的支杆上。

10.所述的进水管和中间管均为软管。

11.本发明好处:1、利用水枪旋转射,实现了全面无死角清理,同时保护了内壁。

12.2、常规区域快速水压清理,针对混凝土块区域,能够自动进行铲的作业。

13.3、利用水流的动力,实现了快速清理和铲之间的联动和驱动,两者自动切换,配合巧妙。

14.4、适用于各种长度和直径的管道,可以灵活转用。

15.5、清洗后的污水可以自动排除,避免存留,造成生锈。

附图说明

16.图1为本发明的主视剖面图ⅰ(工作状态)。

17.图2为本发明的主视剖面图ⅱ(水平放置)。

18.图3为本发明图2中a出的局部放大图。

19.图4为本发明中检测部分的立体示意图。

20.图5为两个阀门配合的主视剖面图(状态一)。

21.图6为两个阀门配合的主视剖面图(状态二)。

具体实施方式

22.以下结合附图对本发明的具体实施方式做进一步详细说明。

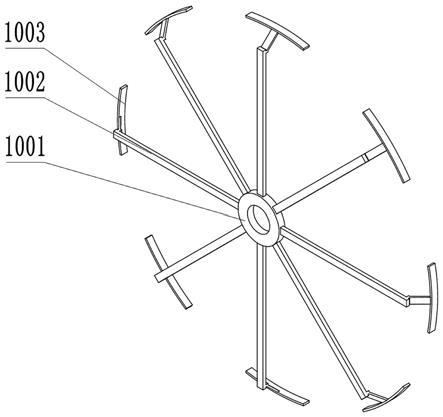

23.由图1至图6给出,本发明包括横向的第一管道1,第一管道1的左端封口,右端固定有连接套2;连接套2内安装有能沿连接套2左右移动的第二管道3;第二管道3的左端安装有橡胶塞4,第二管道3上套装有位于橡胶塞4和连接套2右端的压簧;第二管道3的右端安装有旋转喷头5;第一管道1和第二管道3上均安装有多个伸缩支腿6;伸缩支腿6的外端安装有滚轮;所述的第一管道1上圆周布置有多个与第一管道1内部相通的活塞腔7,活塞腔7内安装有活塞杆8;活塞杆8的外端固定有垫子9,活塞杆8上套装有拉簧;所述的第二管道3上安装有两个检测装置10,检测装置10包括能左右移动的套筒1001;套筒1001的外缘面上均步有多个支杆1002,支杆1002的端部铰接有弧形刮板1003,铰接点处设有扭簧;所述的第一管道1上的左端连接有进水管11,第一管道1和第二管道3之间连接有中间管12,中间管12上连接有第一阀门13和第二阀门14控制;两个阀门分别与两个检测装置10一一对应;每个检测装置10向左移动后,均能够挤压与其对应的阀门的阀杆1307,使该阀门关闭。

24.为了实现旋转,所述的旋转喷头5包括安装在第二管道3右端且能够转动的直管;直管的右端置于第二管道3的外侧并安装有多个竖直的喷嘴,直管的左端置于第二管道3的内部并安装有叶轮。

25.为了提高摩擦力,所述的垫子9为橡胶材质,垫子9的外侧面设置有齿牙。

26.为了实现阀门的阀杆1307向上移动后,阀门关闭,所述的第一阀门13和第二阀门

14均包括阀体1301,阀体1301上设有左进口1302和右出口1304;阀体1301的中心位置设置有能上下移动的堵头1305,堵头1305的下端连接有阀杆1307,阀杆1307上套装有压簧。

27.为了实现对阀杆1307的挤压,所述的检测装置10包括固定在第二管道3上的固定块1004,固定块1004和套筒1001上均交接有一个连杆1005,两个连杆1005的自由端铰接在一起,两个连杆1005的共同铰接点处于阀杆1307的正下方;第一阀门13和第二阀门14分别固定在两个检测装置10的支杆1002上。

28.为了实现移动,所述的进水管和中间管均为软管。

29.本发明使用时,首先由于伸缩支腿6能够伸缩,伸缩支腿6上安装的有压簧,使伸缩支腿6能向外伸缩,因此在使用前,将伸缩支腿6按压后,可以将整个装置塞入到钢护筒的内部;参见附图1和附图2;在该状态下,弧形刮板1003与钢护筒的内壁接触,垫子9不与钢护筒的内壁基础。

30.整个装置放入后,打开水源开关,并将钢护筒的左端垫高;此时由于钢护筒呈倾斜状,因此整个装置会在自重的作用下沿钢护筒自主向右缓慢移动。

31.参见附图2和5;在默认状态下,高压水流会经进水管11,流经第一管道1,而后经中间管12,流入到第二管道3内,最终从第二管道3的右端流出,并经旋转喷头5的设计,水流会冲击叶轮,是旋转喷头5上的直管转动,而后从直管右端的喷嘴喷出;随着喷嘴的边喷射边转动,可以实现对钢护筒内壁的全方位冲洗。在此状态下,由于第一管道1和第二管道3经中间管12相通,则第二管道3的左端会在连接套2内的压簧的作用下,保持处于连接套2左侧的位置。

32.冲洗后的污水和杂物会沿着钢护筒的内壁向右流出管道。

33.左右两个检测装置10均位于喷嘴的左侧,因此经喷嘴清洗后钢护筒的内壁已基本保持干净,若遇到小的颗粒会直接被弧形刮板1003清刮。若遇到大的混凝土块;则混凝土块会阻挡检测装置10向右移动;通过两个检测装置10,使两个检测装置10的支杆1002交错布置,可以实现对钢护筒内壁的全方位检测,无论哪个位置有混凝土块,均能够阻挡其中一个检测装置10。

34.检测装置10被阻挡后,则整个装置在自重作用下继续右滑一小段距离;此时检测装置10相对于第二管道3向左移动;使检测装置10上的套筒1001和固定块1004之间的两个支杆1002的铰接形态发生改变,参见附图3,此时两个连杆1005的共同铰接点会向上挤压阀杆1307;使阀门的状态发生变化。具体变化如下:无论是当右侧的第二阀门14的阀杆1307被挤压后,还是当左侧的第一阀门13的阀杆1307被向上挤压后,即无论第一阀门13还是第二阀门14被关闭,则中间管12被关闭,此时水流无法继续流入到第二管道3的内部,相当于出水口被堵。此时第一管道1内部的压力会增大。

35.第一管道1内的压力增大后,一方面使活塞杆8向外移动距离增大,使垫子9被挤压在管道的内壁上,之后第一管道1不再向左移动;另一方面水压会使连接套2内的第二管道3向右移动;当第二管道3向右移动后,带动检测装置10也一同向右移动,使弧形刮板1003也向右移动,利用该冲击力,实现弧形刮板1003对混凝土块的冲击。当弧形刮板1003越过混凝土块之后,弧形刮板1003不在被阻挡,则阀杆1307会向下复位;而后弧形板会相对于第二管道3再次向右移动(利用阀杆1307向下复位时,挤压两个连杆1005的共同铰接点实现),则两

个连杆1005的共同铰接点不在挤压阀杆1307;阀杆1307复位后;水流再次流入到第一管道1内,进行喷射清洗。

36.在实际使用时,可以根据需要,通过控制水源的开关,来进行多次的冲击,从而实现更好的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1