一种荚膜球及其制备方法与流程

1.本发明涉及膜处理污水技术领域,更具体涉及一种荚膜球及其制备方法。

背景技术:

2.现代的水处理膜分离技术主要包括中空纤维膜(mbr膜)、微滤膜(mf膜)、超滤膜(uf膜)、纳滤膜(nf膜)、反渗透膜(ro膜)等,用途包括净水处理、海水淡化、污水废水循环利用等。以mbr膜为代表的生物反应器,是一种将高效膜分离技术与传统活性污泥法相结合的新型高效污水处理工艺,它用具有独特结构的平片膜组件置于曝气池中,经过好氧曝气和生物处理后的水,由泵通过滤膜过滤后抽出。膜污水处理与传统污水处理方法具有很大区别,通过膜分离装置代替传统工艺中的二沉池和三级处理工艺。从而得到优质的出水,解决了传统环保设备进行污水处理的出水水质达不到中水回用要求的问题。膜污水处理后的水可直接作为市政用水或进一步处理作各种工业用水。

3.由于mbr膜的存在大大提高了系统固液分离的能力,从而使mbr膜生物反应器的出水,水质和容积负荷都得到大幅度提高,经膜处理后的水水质标准高(超过国家一级a标准),经过消毒,最后形成水质和生物安全性高的优质再生水,可直接作为新生水源。由于膜的过滤作用,微生物被完全截留在膜生物反应器中,实现了水力停留时间。

4.目前的研究成果大多属于mbr膜处理工艺,在实际使用过程中,传统mbr膜组件不可避免的会发生断丝现象,其中包括两种原因,一是由于纺丝过程中的缺陷导致的壁厚不均匀,当然这种情况比较少发生,且可以通过购买优质产品等手段进一步避免;二是纺丝材料疲劳引起的根部断裂。我们知道中空纤维丝在两端连接组件的地方需要用环氧树脂进行密封,由于纤维丝本身的毛细现象,肯定会在根部吸上一小段。由于曝气的原因,中空纤维在工作状态下始终会处于幅度较大的振动现象,长此以往会在其根部引起材料的疲劳,而环氧树脂本身是一种脆性材料,这种材料疲劳所导致的断丝一旦发生,往往是规模性的,而这对于膜生物反应器来说,伤害是致命的,不但会严重影响出水水质,还会导致整个组件的报废。

5.有鉴于此,需要提供一种新型物理微观结构的荚膜球以解决上述问题。

技术实现要素:

6.本发明的目的在于公开一种荚膜球及其制备方法,能够制备内部具有空气球囊结构的荚膜球,同时表面具有多孔隙结构,其纳污能力强,能够提高水体清洁能力,在外界刺激下能够蠕动,从而具备一定的自清洁能力。

7.为实现上述目的,本发明提供了一种荚膜球,所述荚膜球为片状微球结构,且内部设有空气球囊,所述荚膜球与所述空气球囊之间形成有薄膜隔层,所述荚膜球具有微孔表面与孔隙载体结构,所述荚膜球的一侧或两侧通过外界刺激而能够变形而发生弯曲蠕动,所述荚膜球的一侧开设有通向所述薄膜隔层的缺口;

8.所述荚膜球所述孔隙密度为1500~2000m2/g。

9.作为本发明的进一步改进,所述荚膜球由阴面与阳面的双层结构组成,所述阴面和/或阳面填充有热敏膨胀颗粒或电敏膨胀颗粒。

10.作为本发明的进一步改进,所述外界刺激的条件包括通过高压刺激,温度变化刺激,电荷变化刺激。

11.作为本发明的进一步改进,所述荚膜球采用聚对苯二甲酸乙二醇酯,聚碳酸酯,聚乙烯,聚丙烯或聚酰亚胺材料制成。

12.作为本发明的进一步改进,所述薄膜隔层内填充有纳米银颗粒。

13.本发明还公开了一种制备荚膜球的方法,包括以下步骤:

14.s1步骤,制备滤膜溶液,将聚丙烯加入到有机酸和有机胺的混合溶液中,充分混匀后,加入有机醇,在150℃-250℃条件下,反应2h-12h,形成胶体氧化物晶核;离心后除去上清液,将沉淀物溶解于挥发速率大于或等于乙醇的溶剂中,得到胶体滤膜溶液;

15.s2步骤,制备空气球囊,将所述s1步骤制备的胶体滤膜溶液放入球囊成型机的模腔中,通过向型胚内充入气体,维持气压至10-20bar,将模腔温度升高至聚合物熔点tm以下10-40℃预热10-60s;

16.s3步骤,将所述s2步骤制备的空气球囊与所述s1步骤得到的胶体滤膜溶液混合后作为静电喷雾溶液,将该静电喷雾溶液以0.05ml/min-1ml/min的推进速度进行静电喷雾,得到多孔隙的具有空气球囊的微球;

17.s4步骤,高温高压定型,通过改变微球的外界温度与压力,通过施加外界压力压制形成片状结构的荚膜球。

18.作为本发明的进一步改进,所述s4步骤中的采用的压力为30-50bar,温度为低于聚合物熔点30-60℃的范围内。

19.作为本发明的进一步改进,所述s4步骤中还包括微晶化处理,保持压力和牵拉长度不变,用0-20℃的冷介质对模具迅速降温,使球囊温度在较短时间内降至聚合物玻璃化温度tg以下30-40℃。

20.作为本发明的进一步改进,所述s2中的气体包括空气或氮气。

21.作为本发明的进一步改进,在高于聚合物tg以上60-100℃的温度下进行保温。

22.与现有技术相比,本发明的有益效果是:

23.(1)一种荚膜球,夹膜球采用片状设计,通过特殊加工技术实现片状多孔隙度设计和生产,延长使用寿命,比mbr使用寿命长3倍以上,孔隙度达到顶级级别,达到1500~2000m2/g,大于一般的活性炭比表面积(约1000m2/g),高性能、高精度、高可靠性是夹膜球的主要特点,在实际应用过程中根据污水理化性质可以人工控制夹膜球比表面积,通过多次调试确定最佳比表面积,其灵活性高,清洁方面污染附着能力强,固液分离效率高,同时也易于清洗,夹膜球单体小,膜组件独特的设计,使得在膜损坏更换过程中,膜可独立更换,无需更换相关设备,更没有支架,简单易于操作。而mbr膜断丝达到一定数量,整个组件就报废,需更换整个膜组件,费用就将大大增加。

24.(2)荚膜球一侧开设的缺口,使得其具有高的湍流度以促进传质效果,膜损伤程度低,更换率低,造价相对较低;寿命较长;物化性能稳定,膜耐压性能好,不需要支撑材料,夹膜球其本身就具有高强度的支撑体;同时可以实现随时小量更换,更换成本也相对降低。适用于工业、农业和生活污水、养殖水、自来水源水处理,效果很好,也可以用于污水处理装置

的厌氧池,曝气池、生物流化床,成本较低,性价比较高。寿命长达15年以上,抗氧化抗高盐。

25.(3)一种荚膜球的制备方法,其制备工艺简单、成本低廉、重现性好、工艺可控、适合工业化生产。

附图说明

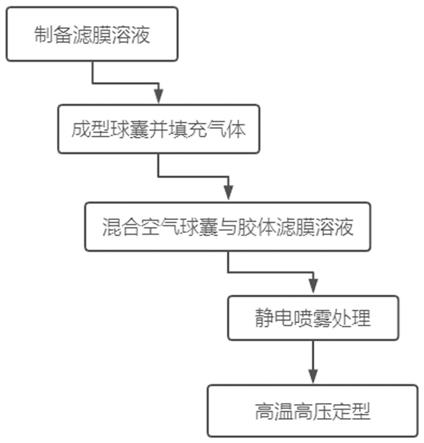

26.图1为本发明一种荚膜球及其制备方法的简易流程示意图。

具体实施方式

27.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

29.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

30.请参图1所示出的本发明一种荚膜球及其制备方法的一种具体实施方式。

31.一种荚膜球,荚膜球为片状微球结构,且内部设有空气球囊,荚膜球与空气球囊之间形成有薄膜隔层,荚膜球具有微孔表面与孔隙载体结构,孔隙载体结构能够对污泥进行吸附,荚膜球的一侧或两侧通过外界刺激而能够变形而发生弯曲蠕动,荚膜球的弯曲蠕动,能够扩大孔隙载体结构的孔径,能够实现对吸附物的吐露,使得荚膜球自身具有一定的自清理能力,荚膜球的一侧开设有通向薄膜隔层的缺口,提高荚膜球的湍流度以促进传质效果;荚膜球孔隙密度为1500~2000m2/g。荚膜球由阴面与阳面的双层结构组成,阴面和/或阳面填充有热敏膨胀颗粒或电敏膨胀颗粒。通过事先在球囊模具内填充热敏膨胀颗粒或电敏膨胀颗粒。外界刺激的条件包括通过高压刺激,温度变化刺激,电荷变化刺激。荚膜球采用聚对苯二甲酸乙二醇酯,聚碳酸酯,聚乙烯,聚丙烯或聚酰亚胺材料制成。薄膜隔层内填充有纳米银颗粒,将制备的空气球囊事先混入纳米银粉末中,纳米银颗粒有一定的杀菌作用。

32.需要注意的是,在本发明中,一种荚膜球,夹膜球采用片状设计,通过特殊加工技术实现片状多孔隙度设计和生产,延长使用寿命,比mbr使用寿命长3倍以上,孔隙度达到顶级级别,达到1500~2000m2/g,大于一般的活性炭比表面积(约1000m2/g),高性能、高精度、高可靠性是夹膜球的主要特点,在实际应用过程中根据污水理化性质可以人工控制夹膜球比表面积,通过多次调试确定最佳比表面积,其灵活性高,清洁方面污染附着能力强,固液分离效率高,同时也易于清洗,夹膜球单体小,膜组件独特的设计,使得在膜损坏更换过程中,膜可独立更换,无需更换相关设备,更没有支架,简单易于操作。而mbr膜断丝达到一定数量,整个组件就报废,需更换整个膜组件,费用就将大大增加。荚膜球一侧开设的缺口,使得其具有高的湍流度以促进传质效果,膜损伤程度低,更换率低,造价相对较低;寿命较长;物化性能稳定,膜耐压性能好,不需要支撑材料,夹膜球其本身就具有高强度的支撑体;同

时可以实现随时小量更换,更换成本也相对降低。适用于工业、农业和生活污水、养殖水、自来水源水处理,效果很好,也可以用于污水处理装置的厌氧池,曝气池、生物流化床,成本较低,性价比较高。寿命长达15年以上,抗氧化抗高盐

33.参图1所示,本发明还公开了一种制备荚膜球的方法,包括以下步骤:s1步骤,制备滤膜溶液,将聚丙烯加入到有机酸和有机胺的混合溶液中,充分混匀后,加入有机醇,在150℃-250℃条件下,反应2h-12h,形成胶体氧化物晶核;离心后除去上清液,将沉淀物溶解于挥发速率大于或等于乙醇的溶剂中,得到胶体滤膜溶液;s2步骤,制备空气球囊,将s1步骤制备的胶体滤膜溶液放入球囊成型机的模腔中,通过向型胚内充入气体,维持气压至10-20bar,将模腔温度升高至聚合物熔点tm以下10-40℃预热10-60s;s3步骤,将s2步骤制备的空气球囊与s1步骤得到的胶体滤膜溶液混合后作为静电喷雾溶液,将该静电喷雾溶液以0.05ml/min-1ml/min的推进速度进行静电喷雾,得到多孔隙的具有空气球囊的微球;s4步骤,高温高压定型,通过改变微球的外界温度与压力,通过施加外界压力压制形成片状结构的荚膜球。s4步骤中的采用的压力为30-50bar,温度为低于聚合物熔点30-60℃的范围内。s4步骤中还包括微晶化处理,保持压力和牵拉长度不变,用0-20℃的冷介质对模具迅速降温,使球囊温度在较短时间内降至聚合物玻璃化温度tg以下30-40℃。s2中的气体为含有一定氧含量的空气,含氧量大于30%。在高于聚合物tg以上60-100℃的温度下进行保温。本发明一种荚膜球的制备方法,其制备工艺简单、成本低廉、重现性好、工艺可控、适合工业化生产。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1