一种尾矿废水磁核絮分处理工艺的制作方法

1.本发明涉及污水处理技术领域,具体是涉及一种尾矿废水磁核絮分处理工艺。

背景技术:

2.全国铅锌矿合计储量12956.92万吨,分布广泛,但储量主要相对集中在云南、内蒙古、甘肃、广东、湖南、广西。铅锌矿在选矿过程中产生的含有大量细微尾矿颗粒物的废水对环境产生了严重的影响,其中pd,cd,as的污染尤为严重。在天然水体中,重金属不易释放,但在酸性条件下,重金属易释放,矿山行业在采矿、选矿时会产生大量废水,每采1吨矿可产生4-5m

³

废水。根据所采矿种的不同,水中污染物质也有所不同。重金属废水进入土壤中会造成严重的土壤问题,影响周边动植物生长,矿山废水对自然界的危害远超矿区本身。

3.氟是人体必需的微量元素之一,但当水中氟含量过高时,易患斑齿病、氟骨病等,危害人体健康。我国对废水中氟含量均有严格规定,目前处理含氟废水的方法主要有吸附法、反渗透法、离子交换法、沉淀法、膜过滤法、共蒸馏法、电渗析法等,砷分布在自然界的多种环境介质中,是一种对人及其他动植物毒性非常强的致癌物质,砷化合物几乎都有毒。高浓度含砷废水处理方法包括中和沉淀(石灰或石灰-铁盐)、絮凝沉淀、离子交换、膜分离、硫化物沉淀等。

4.现有的同时除砷除氟工艺难以对尾矿废水进行有效处理,达到国家标准进行排放。因此,需要一种高效简单的工艺对其进行有效处理。

技术实现要素:

5.针对现有技术存在的不足,本发明实施例的目的在于提供一种尾矿废水磁核絮分处理工艺,以解决上述背景技术中的问题。

6.为实现上述目的,本发明提供如下技术方案:一种尾矿废水磁核絮分处理工艺,包括以下步骤:步骤一:通过原水池均衡水质水量,稳定水流,降低后期药剂投加,产生污泥a;步骤二:进入磁核絮分设备,去除水中的悬浮物及部分金属离子,产生污泥b;步骤三:污水b进入多介质过滤设备,拦截磁核絮分出水中的悬浮物,去除水中的铁锰,保障后续超滤的运行,产生污泥c;步骤四:污水c进入超滤设备,去除大分子和胶体物质,保护反渗透膜的正常运行,产生污泥d;步骤五:污水d进入反渗透工艺,达到高脱盐率,保证出水稳定达标;以及步骤六:清水外排。

7.作为本发明进一步的方案,所述步骤一可拆分为如下步骤:s1:尾矿水进入原水池;s2:原水池内污水停留时间为8-12h,利用原水池内部设置的检测仪器检测尾矿水的各项参数,均化调节尾矿水;以及

s3:稳定水流,保护后续设备正常运行并得到污水a。

8.作为本发明进一步的方案,所述步骤二可拆分为如下步骤:s1:将污水a通过泵输送至磁核絮分设备中;s2:污水进入混凝池,投加pac搅拌;s3:污水进入磁混池,投加磁粉搅拌;s4:污水进入助凝池,投加pam搅拌;混凝池、磁混池、助凝池停留时间共计四分钟;s5:混合液进入斜板沉淀池,澄清水经出水堰进入中间池,得到污水b,污泥由底部排出;以及s6:污泥由回流泵进入磁泥分离机中,磁粉循环投加至反应池中,污泥排入废水池。

9.作为本发明进一步的方案,所述步骤三可拆分为如下步骤:s1:污水b进入多介质过滤器;s2:多介质过滤器排出污水c,进入超滤保安过滤器;以及s3:反冲洗废水排入废水池中。

10.作为本发明进一步的方案,所述步骤四可拆分为如下步骤:s1:将污水c输送到超滤保安过滤器,然后进入超滤设备中,防止损坏超滤膜组件;s2:在污水c中通过超滤加药装置加入1%-2%次氯酸钠,用于去除cod等有机物;s3:反冲洗废水和超滤产浓缩水排入废水池;以及s4:超滤设备产污水d进入超滤产水池中。

11.作为本发明进一步的方案,所述步骤五可拆分为如下步骤:s1:污水d由超滤产水池进入反渗透保安过滤器;s2:在污水d中通过加药装置加入阻垢剂;s3、反渗透出水进入清水池中;s4:清水池中清水通过回用泵输送至清洗药箱配药;s5:清洗药箱出水回用至反渗透设备;以及s6:超滤产生浓水排入废水池中。

12.作为本发明进一步的方案,所述步骤二s4中,所述pam为0.05%-0.5%聚丙烯酰胺。

13.作为本发明进一步的方案,所述步骤二s2中,所述pac为5%-20%聚合氯化铝。

14.作为本发明进一步的方案,所述。

15.综上所述,本发明实施例与现有技术相比具有以下有益效果:1、本发明工艺流程简单,投加絮凝剂回收率高,对污染物处理效率高。

16.2、本发明采用磁核絮分、超滤、反渗透工艺去除水中砷、氟元素,使处理后的水满足地表三类水体标准。

17.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

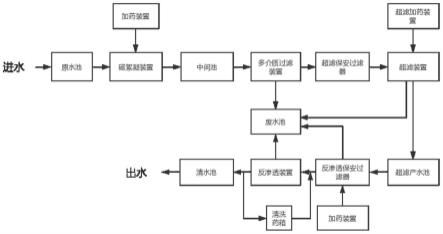

18.图1为发明实施例的结构示意图。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.以下结合具体实施例对本发明的具体实现进行详细描述。

21.在一个实施例中,一种尾矿废水磁核絮分处理工艺,参见图1,其特征在于,包括以下步骤:步骤一:通过原水池均衡水质水量,稳定水流,降低后期药剂投加,产生污泥a;步骤二:进入磁核絮分设备,去除水中的悬浮物及部分金属离子,产生污泥b;步骤三:污水b进入多介质过滤设备,拦截磁核絮分出水中的悬浮物,去除水中的铁锰,保障后续超滤的运行,产生污泥c;步骤四:污水c进入超滤设备,去除大分子和胶体物质,保护反渗透膜的正常运行,产生污泥d;步骤五:污水d进入反渗透工艺,达到高脱盐率,保证出水稳定达标;以及步骤六:清水外排。

22.在本实施例中,步骤一中,利用检测仪器对尾矿水的流量、流速、温度、ph、金属含量进行测定,可以对原水池内的尾矿水进行检测,可以了解到原水池内污水的水质及流量情况,步骤五中,反渗透工艺采用反渗透设备,反渗透设备中设置段间增压泵。

23.在一个实施例中,参见图1,所述步骤一可拆分为如下步骤:s1:尾矿水进入原水池;s2:原水池内污水停留时间为8-12h,利用原水池内部设置的检测仪器检测尾矿水的各项参数,均化调节尾矿水;以及s3:稳定水流,保护后续设备正常运行并得到污水a。

24.在本实施例中,将尾矿水输送至原水池前对尾矿水采用格栅去除其中的杂质,利用检测仪器对尾矿水的流量、流速、温度、ph、金属含量进行测定,可以对原水池内的尾矿水进行检测,可以了解到原水池内污水的水质及流量情况。

25.在一个实施例中,参见图1,所述步骤二可拆分为如下步骤:s1:将污水a通过泵输送至磁核絮分设备中;s2:污水进入混凝池,投加pac搅拌;s3:污水进入磁混池,投加磁粉搅拌;s4:污水进入助凝池,投加pam搅拌;混凝池、磁混池、助凝池停留时间共计四分钟;s5:混合液进入斜板沉淀池,澄清水经出水堰进入中间池,得到污水b,污泥由底部排出;以及s6:污泥由回流泵进入磁泥分离机中,磁粉循环投加至反应池中,污泥排入废水池。

26.在本实施例中,pac为10%聚合氯化铝,pam为0.1%聚丙烯酰胺。

27.在一个实施例中,参见图1,所述步骤三可拆分为如下步骤:s1:污水b进入多介质过滤器;s2:多介质过滤器排出污水c,进入超滤保安过滤器;以及

s3:反冲洗废水排入废水池中。

28.进一步的,参见图1,所述步骤四可拆分为如下步骤:s1:将污水c输送到超滤保安过滤器,然后进入超滤设备中,防止损坏超滤膜组件;s2:在污水c中通过超滤加药装置加入1%-2%次氯酸钠,用于去除cod等有机物;s3:反冲洗废水和超滤产浓缩水排入废水池;以及s4:超滤设备产污水d进入超滤产水池中。

29.进一步的,参见图1,所述步骤五可拆分为如下步骤:s1:污水d由超滤产水池进入反渗透保安过滤器;s2:在污水d中通过加药装置加入阻垢剂;s3、反渗透出水进入清水池中;s4:清水池中清水通过回用泵输送至清洗药箱配药;s5:清洗药箱出水回用至反渗透设备;以及s6:超滤产生浓水排入废水池中。

30.在本实施例中,步骤二s1中,所述泵为一级提升泵;优选的,步骤二s2中,所述pac为5%-20%聚合氯化铝;优选的,步骤二s4中,所述pam为0.05%-0.5%聚丙烯酰胺;优选的,步骤二中,混凝池、磁混池、助凝池停留时间共计3-10分钟;优选的,步骤四s1中,所述超滤过滤器为布袋过滤器,去除污水c中的残留细沙类物质,防止损坏设备;优选的,步骤五中,反渗透设备中设置段间增压泵;优选的,步骤五s4中,清洗药箱内药剂,根据实际情况投加酸或碱或次氯酸钠。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1