一种甘薯淀粉废水凝絮装置的制作方法

1.本实用新型涉及甘薯加工技术领域,具体为一种甘薯淀粉废水凝絮装置。

背景技术:

2.甘薯又名甜薯,旋花科薯蓣属缠绕草质藤本。地下块茎顶分枝末端膨大成卵球形的块茎,外皮淡黄色,光滑。茎左旋,基部有刺,被丁字形柔毛。单叶互生,阔心脏形;雄花序为穗状花序,单生,雄花无梗或具极短的梗;苞片卵形,顶端渐尖;花被浅杯状,被短柔毛;蒴果三棱形,顶端微凹,基部截形,每棱翅状;种子圆形,具翅。甘薯淀粉废水中主要成分为淀粉、糖类和可溶性蛋白等。目前的甘薯淀粉废水凝絮装置不能对废水进行深层处理,将废水与凝絮剂沉淀后就将废水直接排出到外界,这些废水的排放不但会增加企业的投入,还会导致环境污染,且废水与絮凝剂混合不充分,导致沉淀速度较慢。鉴于此,我们提出一种甘薯淀粉废水凝絮装置。

技术实现要素:

3.本实用新型的目的在于提供一种甘薯淀粉废水凝絮装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种甘薯淀粉废水凝絮装置,包括混合箱,所述混合箱的一侧外壁安装有电机,所述电机的输出端固定有连杆,所述连杆贯穿所述混合箱,位于所述混合箱内部的所述连杆的杆体上固定有若干个搅拌杆,所述混合箱的顶端固定有凝絮剂储存箱,所述混合箱的底部紧密焊接有四个呈矩阵式排列的第一支腿,所述第一支腿的底部固定有沉淀箱,所述沉淀箱的内部设有填料箱,所述填料箱的内部填充有若干个活性炭吸附颗粒,所述填料箱的一侧设有净化箱,所述净化箱的内部上方固定有安装板,所述安装板的顶端固定有离心式水泵,所述离心式水泵的顶部连接有引流管,所述净化箱的内部安装有净化膜片,所述离心式水泵的另一端贯穿所述净化箱的顶壁与外界相连通。

6.优选的,所述凝絮剂储存箱的底部连通有第一导管,所述第一导管的另一端穿过所述混合箱的顶壁与所述混合箱的内部相连通,所述凝絮剂储存箱的内部填充有液体凝絮剂,且所述凝絮剂储存箱的外表面刻设有度量线。

7.优选的,所述凝絮剂储存箱的内部上方固定有滤网,所述凝絮剂储存箱的顶端一侧开设有进水口。

8.优选的,所述凝絮剂储存箱的顶部连通有第二导管,所述第二导管的另一端穿过所述沉淀箱的顶壁并与所述沉淀箱的内部相连通。

9.优选的,所述沉淀箱的内部底端紧密焊接有两个相互对称的支块,所述沉淀箱的底部连通有第三导管,所述沉淀箱的底端四角处均焊接固定有第二支腿。

10.优选的,所述净化箱的一侧外壁安装有抽水泵,所述抽水泵上连通有水管,所述水管的一端与所述净化箱的内部相连通,另一端穿过所述沉淀箱的箱壁以及所述填料箱的箱

壁并与所述填料箱的内部相连通。

11.与现有技术相比,本实用新型的有益效果:该甘薯淀粉废水凝絮装置,将甘薯淀粉废水倒入到混合箱内,再将凝絮剂从第一导管处通入到混合箱内,通过电机的输出端带动连杆上的搅拌杆转动,对凝絮剂及废水进行混合,混合后的废水直接从第二导管落入到沉淀箱内进行快速沉淀,沉淀后的废水再通过水管进入到净化箱内进行深层净化,使大量废水得到净化,解决了目前的甘薯淀粉废水凝絮装置不能对废水进行深层处理,将废水与凝絮剂沉淀后就将废水直接排出到外界,这些废水的排放不但会增加企业的投入,还会导致环境污染,且废水与絮凝剂混合不充分,导致沉淀速度较慢的问题。

附图说明

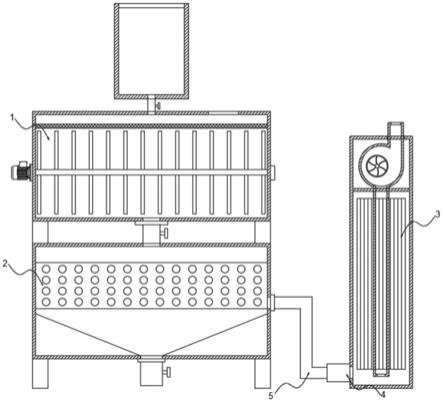

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型中混合箱的结构示意图;

14.图3为本实用新型中沉淀箱的结构示意图;

15.图4为本实用新型中净化箱的结构示意图。

16.图中:1、混合箱;11、电机;12、连杆;121、搅拌杆;13、凝絮剂储存箱;14、第一导管;15、滤网;16、第二导管;17、第一支腿;18、进水口;2、沉淀箱;21、填料箱;22、活性炭吸附颗粒;23、支块;24、第三导管;25、第二支腿;3、净化箱;31、安装板;32、离心式水泵;321、引流管;33、净化膜片;4、抽水泵;5、水管。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1

‑

4,本实用新型提供一种技术方案:

21.一种甘薯淀粉废水凝絮装置,包括混合箱1,混合箱1的一侧外壁安装有电机11,电机11的输出端固定有连杆12,连杆12贯穿混合箱1,位于混合箱1内部的连杆12的杆体上固定有若干个搅拌杆121,混合箱1的顶端固定有凝絮剂储存箱13,混合箱1的底部紧密焊接有四个呈矩阵式排列的第一支腿17,第一支腿17的底部固定有沉淀箱2,沉淀箱2的内部设有填料箱21,填料箱21的内部填充有若干个活性炭吸附颗粒22,填料箱21的一侧设有净化箱

3,净化箱3的内部上方固定有安装板31,安装板31的顶端固定有离心式水泵32,离心式水泵32的顶部连接有引流管321,净化箱3的内部安装有净化膜片33,离心式水泵32的另一端贯穿净化箱3的顶壁与外界相连通。

22.在本实施例中,凝絮剂储存箱13的底部连通有第一导管14,第一导管14的另一端穿过混合箱1的顶壁与混合箱1的内部相连通,便于将凝絮剂储存箱13内的凝絮剂导入到混合箱1内,与混合箱1内的甘薯淀粉废水进行混合,凝絮剂储存箱13的内部填充有液体凝絮剂,且凝絮剂储存箱13的外表面刻设有度量线,便于度量凝絮剂储存箱13内的凝絮剂。

23.进一步的,凝絮剂储存箱13的内部上方固定有滤网15,可对甘薯废水进行预先过滤,将较大的杂质及甘薯渣进行拦截,凝絮剂储存箱13的顶端一侧开设有进水口18,便于向混合箱1内添加甘薯淀粉废水。

24.除此之外,凝絮剂储存箱13的顶部连通有第二导管16,第二导管16的另一端穿过沉淀箱2的顶壁并与沉淀箱2的内部相连通,便于混合后的凝絮剂与甘薯淀粉废水进入到沉淀箱2内进行快速沉淀。

25.再进一步的,沉淀箱2的内部底端紧密焊接有两个相互对称的支块23,便于沉淀后的甘薯渣从沉淀箱2底部的第三导管24处排出,沉淀箱2的底部连通有第三导管24,便于将沉淀箱2内的甘薯渣排出到沉淀箱2外,对甘薯渣进行收集和处理,沉淀箱2的底端四角处均焊接固定有第二支腿25,便于对沉淀箱2进行支撑,使整体装置更具稳定性。

26.在本实施例中,净化箱3的一侧外壁安装有抽水泵4,抽水泵4上连通有水管5,水管5的一端与净化箱3的内部相连通,另一端穿过沉淀箱2的箱壁以及填料箱21的箱壁并与填料箱21的内部相连通,便于将沉淀箱2内的甘薯淀粉废水泵入到净化箱3内,进行下一步处理。

27.值得注意的是,第一导管14、第二导管16及第三导管24上均安装有阀门,便于控制第一导管14、第二导管16及第三导管24的出水量。

28.本实施例的甘薯淀粉废水凝絮装置在使用时,将甘薯淀粉废水从进水口18处倒入到混合箱1内,再将凝絮剂储存箱13内的凝絮剂从第一导管14处通入到混合箱1内,通过电机11的输出端带动连杆12上的搅拌杆121转动,对凝絮剂及废水进行混合,混合后的废水直接从混合箱1底部的第二导管16处落入到沉淀箱2内进行快速沉淀,且沉淀箱2内的填料箱21内部的活性炭吸附颗粒22可吸附废水中的杂质,沉淀后的废水再通过水管5进入到净化箱3内进行深层净化,使大量废水得到净化,解决了目前的甘薯淀粉废水凝絮装置不能对废水进行深层处理,将废水与凝絮剂沉淀后就将废水直接排出到外界,这些废水的排放不但会增加企业的投入,还会导致环境污染,且废水与絮凝剂混合不充分,导致沉淀速度较慢的问题。

29.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1