基于能量优化的燃气热脱附节能结构的制作方法

1.本实用新型涉及污染土壤修复领域,具体而言,涉及一种燃气热脱附热能多级利用工艺及其使用方法。

背景技术:

2.原位土壤热脱附修复技术可以在污染场地原位实施,无需对污染土壤进行开挖等作业即可通过加热、抽提等方式去除污染土壤中的有机污染物,达到净化土壤的作用。其中场地原位加热单元是原位土壤热脱附技术的核心,通常的有原位电阻发热、原位蒸汽注射加热以及燃气加热等技术。其中原位燃气热脱附技术通过天然气或液化石油气燃烧产生高温气体,在加热井内流动升高污染物区域的温度,改变污染物物理化学性质,促进土壤污染物脱附进入气相与水相,再被抽提脱离地下环境,转移至地上进行尾气处理。

3.公开号为cn211694888u的实用新型专利文件中公开了一种燃气热脱附燃烧装置,该实用新型是在加热井内借助火焰管点火燃烧,燃烧热量通过导热筒筒壁由导热油吸收传导至整个筒体,热量从内往外快速传导,简体表面形成较为均匀的稳定温度,对不同深度的地层同步加热,实现对不同深度地层均匀同步加热,但是整体结构缺少对高温烟气的热能回收利用环节,造成了排烟热量的损失,热能利用率低。

4.公开号为cn111203432a的发明专利文件中公开了一种高效节能清洁的原位燃气热脱附装置及方法,该发明通过孔板加强气流扰动使燃烧更加完全均匀,产生的高温气体在加热完土壤后通向浅层堆体土壤;用双相抽提井将含有污染物的地下水和蒸汽提取至地表,将冷凝后的水进行常规水处理;将污染气通向后续的阀门切换式三床蓄热式氧化炉进行处置。通过高温烟气加热浅层堆体土壤以及蓄热式氧化炉的方式,提高热能的利用率。但是需要对燃烧器进行改造,同时需要安装蓄热式氧化炉,设备成本高,经济性较差。

5.综上所述,目前燃气热脱附技术存在设备改造成本高、排烟热损大、热利用率低、与其他土壤处理技术结合性差的问题。

技术实现要素:

6.为解决以上问题,本实用新型针对燃气热脱附技术,开发了基于能量优化的燃气热脱附节能结构,将燃气热脱附技术与其他现场处理工艺结合,回收利用烟气热能,有效解决设备改造成本高、热利用率低以及与其他土壤处理技术结合性差的问题。

7.为实现上述目的,本实用新型采用的技术方案是:

8.一种燃气热脱附节能结构,其特征在于:包括燃气热脱附系统、尾气处理系统与地下水抽出处理系统,还包括常温解析或热脱附预处理系统;

9.所述燃气热脱附系统能够选择性连通尾气处理系统,并通过换热系统对尾气处理系统的抽提尾气以及二次燃烧室的助燃空气进行加热;

10.所述燃气热脱附系统能够选择性连通地下水抽出处理系统,并通过加热管对地下水抽出处理系统进行热能回用;

11.所述燃气热脱附系统能够选择性连通常温解析或热脱附预处理系统,并通过加热管对常温解析系统或者热脱附预处理系统进行热能回用。

12.所述的燃气热脱附节能结构,其中:所述燃气热脱附系统包括燃烧器、一级加热井以及抽提井,所述一级加热井由内管与外管组成,内管可供高温烟气向下流动至底部,再从外管流出,外管管壁能够与周围土壤进行热交换;所述燃烧器能够将液化石油气或天然气燃烧产生的高温火焰喷射到一级加热井的内管;所述抽提井壁面设置有开缝,作为土壤气进入抽提管的通道。

13.所述的燃气热脱附节能结构,其中:所述燃气热脱附系统还包括燃烧器二级加热井,所述二级加热井串接在所述一级加热井的下游,也由内管与外管组成。

14.所述的燃气热脱附节能结构,其中:所述尾气处理系统包括第一换热器、第二换热器、鼓风机、二次燃烧室以及烟囱,所述第一换热器用于将高温烟气的热量传递给抽提尾气;所述第二换热器用于将高温烟气的热量传递给助燃空气;所述二次燃烧室用于将抽提尾气进行净化燃烧处理后排放至大气;所述烟囱用于将经过两级换热后的低温烟气进行排放。

15.所述的燃气热脱附节能结构,其中:所述地下水抽出处理系统包括曝气池、换热管与曝气管,所述曝气池储存有抽出的污染地下水,所述换热管由多个支管并排构成,自下向上螺旋布设在曝气池内部,所述支管上设置有流量调节阀门,用来调节各支管中的烟气流量;所述曝气管能够向曝气池内部曝气。

16.所述的燃气热脱附节能结构,其中:所述常温解析系统或热脱附预处理系统包括地暖系统、翻抛设备和大棚。

17.所述的燃气热脱附节能结构,其中:在燃气热脱附系统的排烟位置设置温度传感器,温度传感器信号连接控制器,控制器能够根据温度信号选择排烟的连通方向。

18.本实用新型通过提供一种燃气热脱附节能结构及其使用方法,将燃气热脱附技术的排烟热能进行了多级回收利用,提高了燃气热脱附技术整体的热能利用率。

19.本实用新型通过将燃气热脱附技术与其他技术结合使用的方式,即可提高场地整体的热能利用率。本实用新型设备为大型工程应用技术,适用于大、中、小型场地的修复,应用范围广泛,具有多技术、多工艺结合的特点,可大大提高场地整体的热能利用率。

附图说明

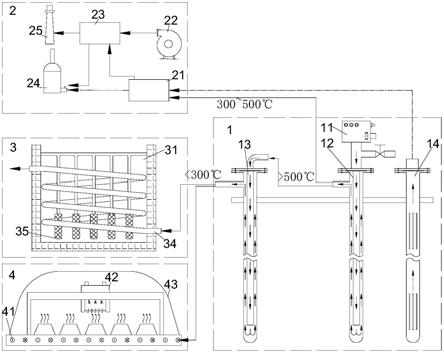

20.图1是本实用新型提供的高排烟温度节能结构示意图。

21.图2是本实用新型提供的低排烟温度节能结构示意图。

22.图3是曝气池布管方式示意图。

23.图4是一种串联加热井布井方式示意图。

24.附图标记说明:燃气热脱附系统1;尾气处理系统2;地下水抽出处理系统3;常温解析系统或热脱附预处理系统4;燃烧器11;一级加热井12;二级加热井13;抽提井14;第一换热器21;鼓风机22;第二换热器23;二次燃烧室24;烟囱25;曝气池31;换热主管32;流量阀33;换热支管34;曝气管35;地暖系统41;翻抛设备42;大棚43。

具体实施方式

25.如图1、图2所示,本实用新型提供一种燃气热脱附节能结构,包括燃气热脱附系统1、尾气处理系统2、地下水抽出处理系统3以及常温解析或热脱附预处理系统4,几套燃气热脱附节能结构既可以单独使用,也可以通过串联或并联的方式联合使用。

26.当燃气热脱附系统1的排烟温度在300℃

‑

500℃时,排烟直接与尾气处理系统2连接;当燃气热脱附系统1的排烟温度小于300℃时,排烟与地下水抽出处理系统3以及常温解析或热脱附预处理系统4连接;当燃气热脱附系统1的排烟温度大于500℃时,可以先设置二级加热井13进行烟气回注,回注降温后的排烟再根据其温度,连接尾气处理系统2,或者连接地下水抽出处理系统3以及常温解析或热脱附预处理系统4。

27.本实用新型可实现自动化控制,是在燃气热脱附系统1的排烟位置设置温度传感器,温度传感器信号连接控制器,控制器根据温度信号,选择排烟的连通方向。

28.所述燃气热脱附系统1包括,依序连接的燃烧器11、一级加热井12、二级加热井13以及抽提井14。所述燃烧器11将助燃空气与燃气压缩喷入一级加热井12内管,高温烟气到达底部后从一级加热井12外管向上回流,经过连接管进入二级加热井13内管,高温烟气到达底部后从二级加热井13外管向上回流,最终排放到烟气热能回用系统;所述抽提井14将污染土壤器抽提至尾气处理系统2。

29.所述尾气处理系统2包括,第一换热器21、鼓风机22、第二换热器23、二次燃烧室24以及烟囱25。所述第一换热器21将高温烟气与抽提井14抽出的污染土壤气进行热交换,将高温烟气的热量传递给污染土壤气,提高污染土壤气的温度,同时降低高温烟气的温度,降温后的高温烟气进入第二换热器23;所述鼓风机22将助燃空气吹入第二换热器23,助燃空气与高温烟气进行热交换,将高温烟气的热量传递给助燃空气,提高助燃空气的温度,同时降低高温烟气的温度,降温后的高温烟气通过烟囱直接排放;污染土壤气和助燃空气在二次燃烧室24氧化燃烧处理,经过升温的污染土壤气与助燃空气,可以有效降低二次燃烧室24的燃料消耗量。

30.所述地下水抽出处理系统3(如图3所示)包括,曝气池31、换热主管32、流量阀33、换热支管34、曝气管35,所述曝气池31存放抽出的污染地下水,所述换热主管32与燃气热脱附系统1连接,所述换热支管34通过流量阀33与换热主管32连接,所述流量阀33可以通过调节烟气流量大小的方式调节对应支管的34温度,所述换热支管34自下向上螺旋布设在曝气池内部,根据曝气池31的尺寸设置多组,高温烟气通过换热支管34与曝气池31中的污染地下水进行热交换,提高曝气池31内污染地下水的温度,进而提高污染地下水的处理速度,所述曝气管35向曝气池31底部曝气,一方面向曝气池内通入氧气,另一方面可以作为吹脱处理的气源,同时可以对曝气池中的污染地下水起搅拌作用,保证曝气水池的加热均匀性;

31.除曝气工艺外,亦可将曝气管替换成注药管,通过化学氧化对地下水进行净化,换热管提高水池的温度,起到热强化的作用。

32.所述常温解析或热脱附预处理系统4系统包括地暖系统41、翻抛设备42和大棚43,所述地暖系统41内铺设有迂回布设的地暖管,高温烟气在地暖管内流动,加热异位热脱附系统地面,进而加热污染土壤;所述翻抛设备42通过翻抛土壤堆的方式,保证土壤加热的均匀性;所述大棚43存放有污染土壤,保持温度降低热量损失,同时防止污染气体跑出;将燃气热脱附系统的尾气热量传递给异位热脱附前处理工艺。

33.实例说明:

34.以下通过实施例对本实用新型进行详细描述,一种串联加热井布井方式如图4所示,二级加热井13作为补充热源,分布在一级加热井12的冷点位置,土壤加热目标为100℃,经过实地测量,燃烧器功率为20kw,一级加热井的排烟温度在550℃左右,二级加热井的排烟温度为350℃左右,一级加热井作用半径为2

‑

3m,二级加热井作用范围为1

‑

2m。

35.实施例1:

36.苏州某化工厂修复场地,通过串联加热井技术进行原位修复,抽提尾气经过气液分离器除湿后,尾气含湿量在50%左右,温度为90℃;高温烟气温度为350

‑

400℃,高温烟气与尾气以0.8

‑

1:1的气量比值进入第一换热器进行换热,换热后尾气温度上升至200℃,高温烟气温度降低至220℃,尾气进入二次燃烧室进行氧化处理,高温烟气进入第二换热器,进行二次换热;助燃空气温度为20℃左右,高温烟气温度220℃,高温烟气与助燃空气以1:1的气量比值进入第二换热器进行换热,换热后助燃空气温度上升至100℃,高温烟气温度降低至120℃,助燃空气进入二次燃烧室,高温烟气通过烟囱进行排放;结果表明换热后可实现15

‑

25%的能源节省。

37.实施例2:

38.江苏某化工厂修复场地中,通过曝气池处理地下水voc污染,曝气池体积为150m3,冬季水温较低,在10℃左右,处理效率低,为加快处理效率,在曝气池内设置自下向上盘旋的换热管,串联加热井组排出的高温烟气从下方进入换热管,经过换热后高温烟气温度由350℃降低至80℃左右,曝气池污水由10℃上升至40℃,有效加快换热效率,处理速度提高30

‑

40%。

39.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1