一种电镀废水全膜法装置的制作方法

1.本实用新型属于废水处理技术领域,具体涉及一种电镀废水全膜法装置。

背景技术:

2.电镀废水主要是工件表面除油除蜡、电镀、清洗、刻蚀、氧化、钝化等处理后产生的各类酸碱废液和有机溶液。由于生产工艺的特点,各类废水自生产车间分别排放,废水中的特征污染物主要为重金属、氰化物、难生物降解有机物、氨氮、总氮、总磷、强酸强碱等。

3.电镀废水的成分非常复杂,除含氰(cn)

‑

废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。多数废水为含铬(cr)、镍(ni)、含镉(cd)、铜(cu)、锌(zn)废水,而含金(au)和银(ag)贵重金属废水直接回收。

4.为提高镀件的质量,电镀生产中使用的电镀添加剂种类和数量越来越多,成分也越来越复杂,这些添加剂含有与重金属离子络合作用较强的成分,如:酒石酸、edta、焦磷酸盐、柠檬酸和氨等,在采用传统化学沉淀法处理电镀废水过程中,重金属离子就不能完全形成氢氧化物沉淀,其中的重金属离子含量极容易超过国家废水排放标准。

5.随着电镀工业的快速发展和环保要求的日益提高,目前,电镀废水治理已开始进入清洁生产工艺、总量控制阶段,但是进步的资源回收利用和闭路循环将是发展的主要方向。

6.目前常规电镀废水处理技术存在如下问题:

7.电镀废水属于难降解废水,常规工艺稳定性差,外排废水很难达标。

8.处理过程中大量投加各种化学药剂,排放废水盐含量高,电导大于15000us/cm。

9.运行成本高、管理复杂,电镀废水运行成本高达30

‑

50元/吨。

10.资源浪费,水无法循环利用、金属离子排放到水体中;

11.环境污染,排放的废水、仍含有较多的污染物、盐等,特别是重金属为“永远性污染物”,在生物链中转移和积累,最终危害人类健康。

技术实现要素:

12.本实用新型的目的在于:

13.为解决现有技术中的电镀废水处理排放工艺排放不达标、资源浪费多的问题,提供一种电镀废水全膜法装置。

14.本实用新型采用的技术方案如下:

15.一种电镀废水全膜法装置,包括综合调节池,所述综合调节池的入口连通有并联的还原预处理池、破氰预处理池和初级沉淀池,综合调节池的出口连通有浸没式超滤系统,所述浸没式超滤系统连接有卷式ro系统,所述卷式ro系统连接有dtro系统,所述dtro系统和卷式ro系统均连接有水回收装置,dtro系统还连接有蒸发结晶系统,所述蒸发结晶系统连接有金属回收装置,蒸发结晶系统与综合调节池连通。

16.进一步地,所述浸没式超滤系统包括箱体,所述箱体内安装有mbr膜组件。

17.进一步地,所述卷式ro系统包括进水管、进水泵和ro膜元件,所述进水管与ro膜元件连通,ro膜元件外包覆有ro膜壳。

18.进一步地,所述dtro系统包括系统支架,所述系统支架上安装有dtro膜元件,所述dtro膜元件连接有清洗系统,所述清洗系统包括配水箱、清洗泵和过滤器。

19.本实用新型的dtro膜(碟管式反渗透膜)是反渗透的一种形式,用于处理高浓度污水的膜组件,其核心是碟管式膜片膜柱,将反渗透膜片和水力导流盘叠放在一起,用中心拉杆和端板进行固定,然后置入耐压套管中,形成一个膜柱。本实用新型使用的dtro系统为两级dtro处理系统,可包括中央控制系统、砂滤器、第一级反渗透系统、第二级反渗透系统、渗滤液储罐、硫酸储罐、净水储罐、清洗剂储罐、脱气塔等部件。

20.一种电镀废水全膜法工艺,使用上述的电镀废水全膜法装置进行,包括如下步骤:

21.s1、对含铬废水进行还原预处理,并将其通入综合调节池;

22.s2、对含氰废水进行破氰预处理,并将其通入综合调节池;

23.s3、将除含铬废水和含氰废水以外的其它废水通入初级沉淀池中进行初步沉淀,再将其通入综合调节池;

24.s4、在综合调节池内对步骤s1

‑

s3中汇聚来的废水进行调节,并将废水通入浸没式超滤系统;

25.s5、在浸没式超滤系统中对废水进行超滤,并将处理后的废水通入卷式ro系统;

26.s6、在卷式ro系统中对废水进行分离过滤,去除水中的钙、镁、细菌、病毒、有机物、无机物和重金属离子,并将处理后的废水通入dtro系统,分离产出的水进行回收利用;

27.s7、在dtro系统中对废水进行二次分离过滤,将二次分离产出的水进行回收利用,并将处理后的的废水浓缩液通入蒸发结晶系统;

28.s8、在蒸发结晶系统中对废水浓缩液进行蒸发结晶,结晶后产出的金属进行回收利用,蒸发出的冷凝液通回步骤s4中的综合调节池中进行再次处理。

29.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

30.1、本实用新型的电镀废水全膜法工艺及设备最终处理出的水和结晶全部进行了回收,剩余浓缩废水可以循环进行循环处理,实现了零排放和资源的回收利用,对环境无污染,特别适用于无环境容量的地区。

31.2、本实用新型的工艺流程简单、运行成本低,大大减小了构筑物占地。

32.3、本实用新型对废水进行了mcr预处理,保证了后续反渗透膜的进水要求,提升了处理效率。

33.4、本实用新型将卷式ro和dtro有机结合,实现了高倍浓缩,节能降耗,减少了蒸发结晶系统的投资和能耗。

附图说明

34.图1为本实用新型的整体设备连接示意图;

35.图2为图1中浸没式超滤系统的结构图;

36.图3为图1中卷式ro系统的结构图;

37.图4为图1中dtro系统的结构图;

38.图5为本实用新型其中一种实施方式的流程参数示意图。

39.图中标记:1

‑

综合调节池,2

‑

还原预处理池,3

‑

破氰预处理池,4

‑

初级沉淀池,5

‑

浸没式超滤系统,6

‑

卷式ro系统,7

‑

dtro系统,8

‑

水回收装置,9

‑

蒸发结晶系统,10

‑

金属回收装置,11

‑

mbr膜组件,12

‑

箱体,13

‑

ro膜壳,14

‑

进水管,15

‑

系统支架,16

‑

dtro膜元件。

具体实施方式

40.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

41.本实用新型装置采用的电镀废水全膜法工艺,包括如下步骤:

42.s1、对含铬废水进行还原预处理,并将其通入综合调节池1;

43.s2、对含氰废水进行破氰预处理,并将其通入综合调节池1;

44.s3、将除含铬废水和含氰废水以外的其它废水通入初级沉淀池4中进行初步沉淀,再将其通入综合调节池1;

45.s4、在综合调节池1内对步骤s1

‑

s3中汇聚来的废水进行调节,并将废水通入浸没式超滤系统5;

46.s5、在浸没式超滤系统5中对废水进行超滤,并将处理后的废水通入卷式ro系统6;浸没式超滤系统5即mcr超滤系统,可进行mcr预处理,保证了后续反渗透膜的进水要求,提升了处理效率;

47.s6、在卷式ro系统6中对废水进行分离过滤,去除水中的钙、镁、细菌、病毒、有机物、无机物和重金属离子,并将处理后的废水通入dtro系统7,分离产出的水进行回收利用;

48.s7、在dtro系统7中对废水进行二次分离过滤,将二次分离产出的水进行回收利用,并将处理后的的废水浓缩液通入蒸发结晶系统9;将卷式ro和dtro有机结合,实现了高倍浓缩,节能降耗,减少了蒸发结晶系统9的投资和能耗。

49.s8、在蒸发结晶系统9中对废水浓缩液进行蒸发结晶,结晶后产出的金属进行回收利用,蒸发出的冷凝液通回步骤s4中的综合调节池1中进行再次处理。

50.最终处理出的水和结晶全部进行了回收,剩余浓缩废水可以循环进行循环处理,实现了零排放和资源的回收利用,对环境无污染,特别适用于无环境容量的地区。

51.在实施中,本实用新型工艺中的各参数可设置如下:

52.mcr常规工艺参数:

53.ph3

‑

10;

54.运行压力范围:

‑

50kpa~

‑

10kpa;

55.超滤膜产水通量:15

‑

30l/m2.h。

56.卷式ro常规工艺参数:

57.ph3

‑

10;

58.运行压力范围:1.5mpa~

‑

4.0mpa;

59.ro膜产水通量:15

‑

25l/m2.h;

60.水回收率:70

‑

80%;

61.金属离子去除率:98

‑

99.9%。

62.dtro常规工艺参数:

63.ph3

‑

10;

64.运行压力范围:5.0mpa~

‑

9.0mpa;

65.ro膜产水通量:10

‑

20l/m2.h;

66.水回收率:70

‑

80%;

67.金属离子去除率:98

‑

99.9%。

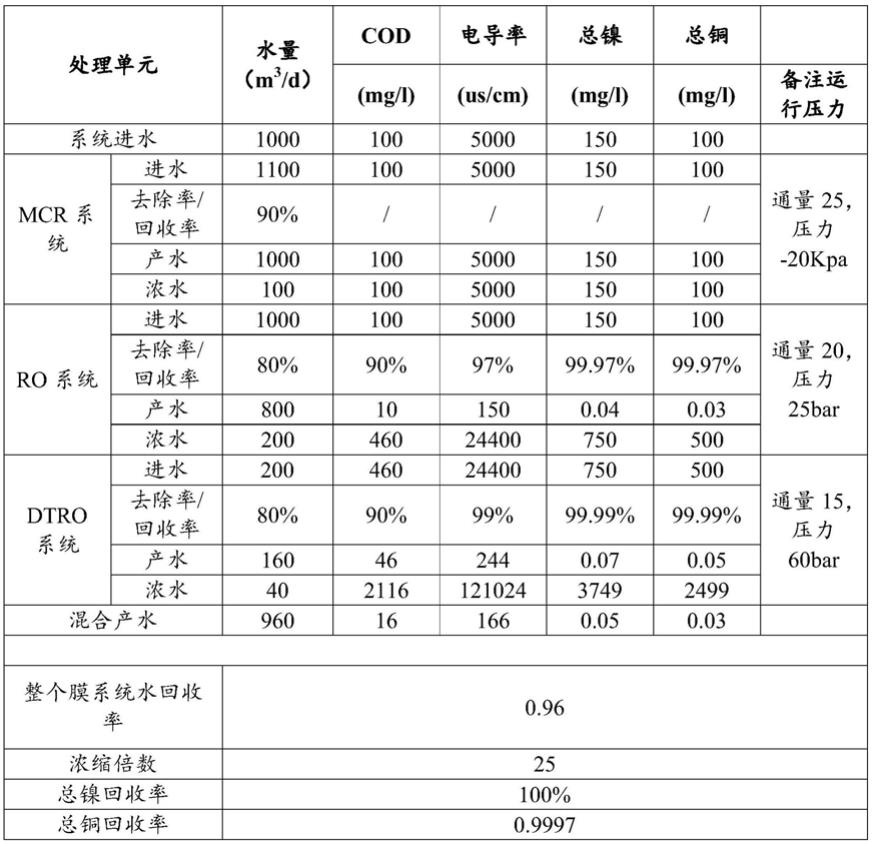

68.以进水1000m3/d废水为例,水量水质实施情况如下:

69.以下表1为全膜法工艺实施中各处理单元处理情况:

[0070][0071]

表1以下表2为实施中进水、回用水水质情况:

[0072]

项目含镍废水含铜废水综合废水回用水ph5~73~43~56.5~8.5cod80~10080~100300~400≤20总镍80~200

‑‑

≤0.05总铜10~20~10050~100≤0.05tp10~20~150

‑

≤0.1电导率600060006000≤200

[0073]

表2

[0074]

(浓度单位mg/l,电导us/cm,ph无量纲)

[0075]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1