一种智慧智能型隔油器成套处理系统设备的制作方法

1.本实用新型涉及厨房餐饮油污水的预处理技术领域,具体为一种智慧智能型隔油器成套处理系统设备。

背景技术:

2.针对厨房餐饮废水的预处理,传统的方式是建造隔油池,包括平流隔油池(api)、斜板隔油池(ppi)、波纹斜板隔油池(cpi)等类型,隔油池用于职工食堂、营业餐厅的厨房等需要清除油污的室外排水管道上,为了便于经常清除隔油池内隔板上的油污设置了活动钢盖板;隔油池分砖砌池和钢筋混凝土池两类,砖砌池和钢筋混凝土池均按无覆土和有覆土两种情况,且均不考虑过车;砖砌池按无地下水设计,隔油池有四种型号,按设计秒流量选用,油水分离设备若使用不当或存有故障,极易影响周边环境,引发排水故障,国内调查发现普遍存在以下问题;

3.1、由于油脂与洗涤液化合并与废水中的杂物粘结,漂浮油的的状态一般为较为粘稠的泡沫状,停留一定时间后会皂化变质,导致排油、清理都较为困难;

4.2、含油污水中的其它形态油脂,与其中的杂物粘结后,形成油块沉积到箱体底部,导致内部结构通流部分堵塞、冒水,此现象会被误认为是前端杂物滤网及后端排水管堵塞;

5.3、餐饮废水中有机物及油脂含量较高,由于排水时间集中而非工作时间箱体内污水停留时间较长,极容易变质,滋生细菌并产生恶臭;

6.4、由于使用地点分散、每天产生的油脂量相对较少、统一收集的成本及难度较大,分离出的油脂容易成为“地沟油”;

7.5、如不经过另外的污水处理设备,无法达到排水标准;

8.6、脂肪酸异味重,污染环境,影响居民健康,影响商业氛围;

9.7、手动清理不及时,设备管理维护差,很难保证设备设计要求的条件下正常运行,导致溢水、堵塞等状况出现;

10.8、排泥功能不够强,易造成污泥沉积难以排除;

11.9、密度差物理分离的原理,只能对上部浮油有效果,对于废水中的乳化油和溶解油很难去除,提升箱侧壁、浮球会粘附油脂,影响出水水质,提高故障率,影响浮球与水泵的运行,安全隐患大;

12.10、设备运转过程中,自动化部件间工艺联动设计上与提升泵关联不合理,提升泵自动启停受液位浮球关联较大,若浮球故障,则会出现设备无法正常运转。

技术实现要素:

13.本实用新型的目的在于提供一种智慧智能型隔油器成套处理系统设备,以解决上述背景技术中提出现有的问题。

14.为实现上述目的,本实用新型提供如下技术方案:一种智慧智能型隔油器成套处理系统设备,包括自动油水分离去除系统,所述自动油水分离去除系统的一侧设有自动杂

物分离去除系统,所述自动油水分离去除系统的另一侧设有清水腔体;

15.所述自动杂物分离去除系统的内部设有螺旋绞龙输送装置,所述螺旋绞龙输送装置中设有自动反冲洗装置,所述自动杂物分离去除系统一侧的一端设有进水口,所述进水口的外壁设有光电传感器,所述自动油水分离去除系统的底部设有设备主体,所述设备主体内底部的一侧设有收集桶,所述收集桶的底部设有称重装置a,且称重装置a的内部设有称重传感器a,所述收集桶通过导管与自动杂物分离去除系统的内底部相连通,所述螺旋绞龙输送装置的底部设有集泥漏斗,所述集泥漏斗的底部设有球阀,所述设备主体内底部的一侧设有称重装置b,且称重装置b的内部设有称重传感器b,且称重装置b的顶部设有储油桶;

16.所述自动油水分离去除系统包括锥形腔体,所述锥形腔体位于设备主体的中部,所述锥形腔体的一端面设有气浮机,所述锥形腔体的内底部设有气管,所述气浮机与气管相连通,所述锥形腔体的顶部设有储油室腔体;

17.所述清水腔体的内部设有自动提升装置和液位变送器,所述清水腔体的一侧设有排水口。

18.优选的,所述储油室腔体的内部设有安装架,所述安装架一端一的侧设有刮油电机,所述安装架的内部设有链条传动机构,且刮油电机的输出端与链条传动机构中的轴部相互连接,所述链条传动机构的外侧设有刮渣片,所述储油室腔体一侧的底部设有加热装置,所述加热装置的一侧分别设有导热油加热管和排油阀,且导热油加热管延伸至加热装置的内部,所述储油室腔体的一侧设有温度传感器a。

19.优选的,所述自动反冲洗装置包括过滤圆筒,所述清水腔体的内底部设置有进水管道,所述进水管道通过活接接头a连接有卧式离心泵,所述卧式离心泵的输出端设有活接接头b,所述活接接头b上连接有主出水管道,且主出水管道延伸至自动杂物分离去除系统的内部并焊接有出水管分支a,所述出水管分支a的外侧焊接有两组出水管分支b,所述出水管分支b的底部均匀焊接有丝口,所述丝口的底部皆螺纹连接有不锈钢扇形喷头。

20.优选的,所述气管的外侧均匀开设有透气孔。

21.优选的,所述储油室腔体底部的一侧设有倾斜面,且倾斜面的一侧设有出油口,所述出油口通过导管与储油桶相连通,且储油室腔体的内壁上设置有液位传感器。

22.优选的,所述加热装置一端面设有延伸至储油室腔体外部的手动排油阀。

23.与现有技术相比,本实用新型的有益效果是:该智慧智能型隔油器成套处理系统设备对于核心的杂物分离去除系统,油水分离去除系统,污泥排出与处置系统、智慧控制系统等关键环节进行相关优化,无需依靠人工定期进行处理;

24.当隔油器内的油位到达一定高度时,通过刮油电机和链条传动机构带动刮渣片将浮油刮入集油槽,并流入外部的储油桶,待储油桶装满之后,定时取走;自动气浮装置、使油污水中的油脂附着在极微小的气泡上迅速上浮提高除油效果;自动反冲洗装置可自动控制对绞龙过滤提升装置进行反冲洗,能有效防止滤网堵塞;自动恒温加热装置,温度传感器和加热装置构成的恒温系统,保证油脂不会凝固,不会附着设备上而导致难以清理;自动提升装置,根据液位变送器的上下限位信号将处理后的污水排入市政管网,此时的污水符合国家排放标准;项目独特设计,智能化全保障控制系统,密封化设计,静音化设计,模块化设计,独特回流设计;全新设计的密闭装置,渣桶油桶永远密闭工作,防止异味扩散于设备间。

附图说明

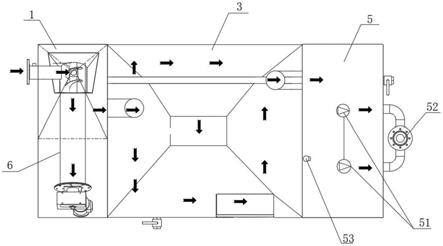

25.图1为本实用新型的运行原理结构示意图;

26.图2为本实用新型的侧视图;

27.图3为本实用新型的自动杂物分离去除系统的俯视剖视图;

28.图4为本实用新型的锥形腔体的俯视剖视图;

29.图5为本实用新型的自动油水分离去除系统的结构示意图;

30.图6为本实用新型的自动反冲洗装置与清水腔体的连接结构示意图;

31.图7为本实用新型的智慧控制系统的结构框图;

32.图8为本实用新型的数据流程框图。

33.图中:1、自动杂物分离去除系统;11、进水口;12、螺旋绞龙输送装置;13、光电传感器;21、收集桶;22、称重装置a;23、称重传感器a;24、集泥漏斗;25、球阀;26、称重装置b;27、称重传感器b;28、储油桶;3、自动油水分离去除系统;31、气浮机;32、气管;33、锥形腔体;41、储油室腔体;42、链条传动机构;43、刮渣片;44、温度传感器a;45、加热装置;46、导热油加热管;47、排油阀;48、手动排油阀;49、出油口;410、刮油电机;5、清水腔体;51、自动提升装置;52、排水口;53、液位变送器;6、过滤圆筒;61、卧式离心泵;62、进水管道;63、活接接头a;64、主出水管道;65、活接接头b;66、出水管分支a;67、出水管分支b;68、丝口;69、不锈钢扇形喷头;7、安装架;8、设备主体。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.请参阅图1-8,本实用新型提供的实施例:一种智慧智能型隔油器成套处理系统设备,包括自动油水分离去除系统3,自动油水分离去除系统3的一侧设有自动杂物分离去除系统1,自动油水分离去除系统3的另一侧设有清水腔体5;

36.自动杂物分离去除系统1的内部设有螺旋绞龙输送装置12,螺旋绞龙输送装置12中设有自动反冲洗装置,自动杂物分离去除系统1一侧的一端设有进水口11,进水口11的外壁设有光电传感器13,自动油水分离去除系统3的底部设有设备主体8,设备主体8内底部的一侧设有收集桶21,收集桶21的底部设有称重装置a22,且称重装置a22的内部设有称重传感器a23,收集桶21通过导管与自动杂物分离去除系统1的内底部相连通,螺旋绞龙输送装置12的底部设有集泥漏斗24,集泥漏斗24的底部设有球阀25,设备主体8内底部的一侧设有称重装置b26,且称重装置b26的内部设有称重传感器b27,且称重装置b26的顶部设有储油桶28;

37.自动油水分离去除系统3包括锥形腔体33,锥形腔体33位于设备主体8的中部,锥形腔体33的一端面设有气浮机31,锥形腔体33的内底部设有气管32,气浮机31与气管32相连通,锥形腔体33的顶部设有储油室腔体41;

38.清水腔体5的内部设有自动提升装置51和液位变送器53,清水腔体5的一侧设有排水口52。

39.本实用新型将高效智能化隔油系统及成套设备工艺系统而深入地结合,以“源于传统,优于传统”为目标,围绕“仿人作业方法、工艺环境精确感知、多信息融合模型”三个科学问题,突破涉及智慧智能隔油设备等核心关键技术。

40.自动油水分离去除系统、油水分离去除系统作为油水分离设备的核心功能区域,其设计考虑的内容对油水分离的效果影响较大,总结起来主要由油水自动分离工艺原理的建立、影响餐饮废水与动植物油脂分离效果的因素、水力停留时间设定与流体形态控制、排油方式的选择原则,油脂收集转运系统构建、油脂在废水中的各形态分析,废水中乳化油去除原理方法的建立、油脂降解技术(如臭氧、负离子、活性离子等的试验性研究、稳定运转与水联控关系的建立。

41.将互联网+、物联网、云计算、大数据等信息技术引入到高效智能化隔油系统及成套设备研发的信息化建设中,通过建设“高效智慧智能化隔油系统及成套设备智慧智能管理服务云平台”,帮助隔油系统及成套设备实现智慧智能化管理,并为未来打造能源互联网奠定坚实的基础,通过5g或有线网络连接现场的plc、变频器及传感器等设备,通过读取现场设备的工作状态、运行参数、报警信息、及现场厂房内的设备及数据,结合企业管理数据以及业务数据,实现对各类工程设备以及和产品相关的人员进行集中网络化管理和维护,并通过对各项数据的分析对比,实现对产品及产线各项工艺、运行参数及管理流程的优化,同时,系统通过web方式制作hmi远程监控及操作画面,结合系统优异的数据处理架构最大程度上还原设备现场运行状况,并把需要的参数存储起来生成企业大数据,通过对数据的挖掘建模从而实现设备的智能化运行以及设备的智慧化管理,通过本项目的建设,可以实现隔油系统及成套设备远程集中监管;提升隔油系统及成套设备信息管理水平;合理优化资源配置实现效益最大等功能,项目的实施对于推进我国“互联网+”智慧环保体系建设具有重要意义,体现了从“产品智能化、装备智能化、服务智能化”三个领域来打造智慧智能型隔油器成套处理系统设备。

42.智慧控制系统、系统管理及配置包含系统总览、产品管理、网关管理、组态管理、视频管理、故障管理、保养计划、消息通知、短信管理、空间管理、物联网卡管理、知识分类、系统管理,整合隔油设备中常用的继电接触式电气控制系统各功能要求、采用可编程控制器控制系统集成传感器等物联网相关技术,实现无触点、数字信号控制;智慧控制系统提供各种保护、故障提醒、人性化识别操作、可监可视等,融入互联网、物联网,未来智能化控制方式也将升级为智慧型控制、自动化部件工艺联控、运转可监控、操作可远程、维护可观测、测油层界面、介质分层、水流、液位传感元件等与整机控制系统的结合、人机对话识别与操作;可参阅说明书附图7和8。

43.进一步的,储油室腔体41的内部设有安装架7,安装架7一端一的侧设有刮油电机410,安装架7的内部设有链条传动机构42,且刮油电机410的输出端与链条传动机构42中的轴部相互连接,链条传动机构42的外侧设有刮渣片43,储油室腔体41一侧的底部设有加热装置45,加热装置45的一侧分别设有导热油加热管46和排油阀47,且导热油加热管46延伸至加热装置45的内部,储油室腔体41的一侧设有温度传感器a44,通过温度传感器a44和加热装置45所构成的自动恒温加热装置,可保证油脂不会凝固,不会附着设备上而导致难以清理。

44.进一步的,自动反冲洗装置包括过滤圆筒6,清水腔体5的内底部设置有进水管道

62,进水管道62通过活接接头a63连接有卧式离心泵61,卧式离心泵61的输出端设有活接接头b65,活接接头b65上连接有主出水管道64,且主出水管道64延伸至自动杂物分离去除系统1的内部并焊接有出水管分支a66,出水管分支a66的外侧焊接有两组出水管分支b67,出水管分支b67的底部均匀焊接有丝口68,丝口68的底部皆螺纹连接有不锈钢扇形喷头69,将水冲洗在过滤圆筒6上,不断冲洗,以实现高效全自动反冲洗动作,能有效防止过滤圆筒6出现堵塞。

45.进一步的,气管32的外侧均匀开设有透气孔,使油污水中的油脂附着在极微小的气泡上迅速上浮提高除油效果。

46.进一步的,储油室腔体41底部的一侧设有倾斜面,且倾斜面的一侧设有出油口49,出油口49通过导管与储油桶28相连通,通过刮渣片43刮取油污水上的油脂,油脂经出油口49进入到储油桶28的内部,且储油室腔体41的内壁上设置有液位传感器。

47.进一步的,加热装置45一端面设有延伸至储油室腔体41外部的手动排油阀48,可手动排油,且手动排油阀48设定高度依据油高与油低间的油层容量不大于储油桶28的容量。

48.工作原理:餐饮废水经过自动杂物分离去除系统1,由进水口11进入螺旋绞龙输送装置12,通过光电传感器13感知物料的进入,并以此信号为开始指令,相继延时启动系统其他各功能项动作通过光电传感器13的特殊安装位置,解决光电传感器13信号与餐厨废水飞溅污染、或残渣遮掩传感器而致信号动作失效;

49.废渣经螺旋绞龙输送装置12输送至收集桶21,收集桶21底部设有称重装置a22,称重装置a22含称重传感器a23,通过称重传感器a23感知收集桶21的重量,并以此信号为开始指令,避免废渣装满溢出收集桶21,污泥经集泥漏斗24和球阀25进入外置的污泥收集桶;

50.油水则进入自动油水分离去除系统3,根据油污水密度差原理,油水上浮集中在锥形腔体33上部,通过气浮机31与气管32所构成的自动气浮装置,并且气管32均开设有透气孔,使油污水中的油脂附着在极微小的气泡上迅速上浮提高除油效果;

51.通过刮油电机410带动链条传动机构42进行转动,从而带动刮渣片43刮取油污水上的油脂,油脂经出油口49进入到储油桶28的内部,储油室腔体41前部设有手动排油阀48,手动排油阀48设定高度依据油高与油低间的油层容量不大于储油桶28的容量;

52.储油桶28底部设有称重装置b26,称重装置b26含称重传感器b27,通过称重传感器b27感知储油桶28的重量,并以此信号为开始指令,避免油脂装满溢出储油桶28,通过温度传感器a44和加热装置45所构成的自动恒温加热装置,可保证油脂不会凝固,不会附着设备上而导致难以清理,加热装置45为导热油加热装置,极大确保加热效果及延长加热管寿命,加热装置45内设有排油阀47,可及时检测导热油加热温度情况;

53.油污水经自动油水分离去除系统3后进入清水腔体5中,根据液位变送器53的上下限位信号将污水通过自动提升装置51,经过排水口52进入市政管网,此时的污水符合国家排放标准;

54.通过卧式离心泵61经进水管道62抽取清水腔体5内的水源,在通过主出水管道64传递至出水管分支a66和出水管分支b67,并由多组不锈钢扇形喷头69将水冲洗在过滤圆筒6上,不断冲洗,以实现高效全自动反冲洗动作,能有效防止过滤圆筒6出现堵塞。

55.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而

且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

56.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

57.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1