兰炭废水脱酚回收水的处理工艺的制作方法

1.本发明涉及兰炭废水处理领域,具体涉及一种兰炭废水脱酚回收水的处理工艺。

背景技术:

2.兰炭是精煤块经过高温烧制而成的一种新型炭素材料,具有固定炭高、比电阻高、化学活性高、含灰份低、铝低、硫低、磷低等特性,广泛运用于工业、民用锅炉燃料,民用取暖、电石、铁合金、硅铁、碳化硅等产品的生产中。

3.兰炭废水是低变质煤在干馏、煤气净化、兰炭蒸汽熄焦等过程中形成的一种工业废水。该废水成分复杂,含有大量氨氮、苯系物、酚类、多环芳烃等难降解、高毒性的污染物,是一种典型的高污染、高毒性工业废水。由于废水含有大量抑制微生物生长的有毒物质,所以生化处理难以达标。而焚烧法能耗高,又损失了酚氨宝贵资源,企业难以承担高昂的投资和运行费用。

4.目前,兰炭废水常规处理工艺是废水先除油、脱氨,然后大量稀释、或者萃取脱酚、或者采用高级氧化等方法降低废水对微生物的毒性,然后再经过传统的厌氧、好氧等高回流比生化处理。缺点是流程长、占地大、投资大、运行费用高(>100元/t水),且实践证明废水治理效果不理想。

5.而且生化处理不适于神木及新疆等西北和东北寒冷地区的地理环境和高污染、高毒性的生长环境:生化菌对气候、温度、水质、ph值、变性源和中毒源的敏感。气温低,活性大幅降低。东西北地区一年四季温差大,特别是冬季生化菌不适合其生存,造成装置停产,因此在用的生化处理装置停停开开者居多。

6.生化处理前段萃取工艺:萃取剂对单元酚分配系数约36%,对多元酚只能达到平均2~4%,因此萃取出水多元酚高达1000mg/l。而生化菌当酚大于300mg/l以上将会失活。

7.神木某地萃取除酚后,进入生化池的水,酚高达1000mg/l以上。强氧化后,三倍回流净水,细菌才可存活。才能使生化反应进行下去。因此设计能力30t/h的系统,只能处理三分之一。

8.神木某地采用三级强氧化氧化酚氨,两级反渗透,采用生化工艺的系统,又加mbr。少量回收酚氨,损失了宝贵资源。庞大的设施、巨额投资,达不到预期目的。设计能力30t/h,只能处理5t/h。只达到16%。

9.园区各厂水质不同,不同的污染物在废水中复合、聚合,又增大了其抗降解性、降低可生化性。使生化处理愈加困难。总之,生化处理不适合煤化工污水。

10.生化处理必须有稳定的废水水源、水质及水量。调节池容量很大。且需连续运行。

11.因此,到目前为止,还没有一套能解决含酚废水脱酚问题的行之有效的工艺方案。这是含酚废水处理行业的一个影响行业发展的痛点。

技术实现要素:

12.为了解决上述技术问题,本发明提出了一种兰炭废水脱酚回收水的处理工艺,工艺巧妙,可以快速有效使水与酚能够分离,无需生化处理。

13.本发明技术方案:步骤一,对废水罐中待处理的含酚废水进行加碱处理,调节ph到13及以上。

14.步骤二,把步骤一中处理后的废水输送到一效蒸发器中进行蒸发,一效蒸发器中温度60℃及以下,真空度≤-0.08mpa。

15.步骤三,把步骤二中蒸发后的废水再次进行加碱处理,调节ph到13及以上。

16.步骤四,把步骤三中处理后的废水输送到二效蒸发器中进行蒸发,二效蒸发器中温度41.5℃及以下,真空度≤-0.092mpa。

17.步骤五,把步骤二、步骤四中蒸汽冷凝回收得到产品冷凝水,冷凝水中cod≤200 mg/l,酚≤50 mg/l。

18.所述步骤一中废水罐中的废水是经过排渣、去除焦油以及脱氨之后的等待脱酚的废水。

19.所述碱是碱属或碱土属的氧化物、氢氧化物或金属的醇化合物。

20.所述的兰炭废水脱酚回收水的处理工艺,其特征在于,其不仅可以处理上述所述的兰炭废水脱酚回收水的处理工艺中的含酚废水,同时也可处理其它相类似的含酚废水其如:焦化废水、熄焦废水及与酚及甲酚等有关化学工业和煤炭工业的其它废水等(在焦化、煤气、炼油和以苯酚或酚醛为原料的化工、制药等生产过程产生的含酚废水)。

21.所述的步骤四中二效蒸发器中加热采用一效蒸发器的蒸发产生蒸汽为热源,二效蒸发器则对一效蒸发器产生的蒸汽进行冷凝。

22.所述的步骤四中经过二效蒸发器形成的浓缩液则进行稠化、调质、改性处理,得到固液混合物料,再通过分离处理得到高碱性浓缩液回用,固态的酚的碱金属盐混合结晶则进行纯化、分离得出粗酚的碱金属盐结晶和废渣。

23.本发明的优点是在碱性环境下,利用负压蒸馏技术破坏酚与水的共沸点,从而实现酚与水的分离,回收得到产品冷凝水,冷凝水中cod≤200 mg/l,酚≤50 mg/l;本工艺是短流程工艺,随开随停,省去大容量调节池,占地空间小。

附图说明

24.图1是本发明中兰炭废水的处理工艺流程图。

具体实施方式

25.参照附图1,兰炭废水处理工艺,兰炭废水中含有氨氮2000-8000mg/l、酚1000-15000mg/l、cod6000-30000mg/l、油>2000mg/l、ss>2000mg/l。

26.预处理,通过破乳、旋液分离、多介质过滤等方式去除油,以及通过絮凝、沉淀、分离等方式除去废渣;这时兰炭废水中氨氮2000-8000mg/l、酚1000-15000mg/l、cod6000-30000mg/l、油<10mg/l、ss<20mg/l。

27.把预处理后的废水输送到中间储罐中进行储存,再通过负压汽提除氨,得出≥15%氨水或碳酸氢铵结晶;除氨后废水中氨氮≤15mg/l、酚1000-15000mg/l、cod6000-30000mg/

l、油<10mg/l、ss<20mg/l。

28.接着下面就采用本发明兰炭废水脱酚回收水的处理工艺:兰炭废水脱酚回收水的处理工艺,步骤如下:步骤一,对废水罐中待处理的含酚废水进行加碱处理,调节ph到13及以上。

29.步骤二,把步骤一中处理后的废水输送到一效蒸发器中进行蒸发,一效蒸发器中温度60℃,真空度为-0.08mpa。

30.步骤三,把步骤二中蒸发后的废水再次进行加碱处理,调节ph到13及以上。

31.步骤四,把步骤三中处理后的废水输送到二效蒸发器中进行蒸发,二效蒸发器中温度41.5℃,真空度为-0.092mpa。

32.步骤五,把步骤二、步骤四中蒸汽冷凝回收得到产品冷凝水,冷凝水中氨氮≤15mg/l、酚≤50mg/l、cod≤200mg/l、油<10mg/l、ss<20mg/l。

33.所述碱是碱属或碱土属的氧化物、氢氧化物或金属的醇化合物。

34.所述的步骤四中二效蒸发器中加热采用一效蒸发器的蒸发产生蒸汽为热源,二效蒸发器则对一效蒸发器产生的蒸汽进行初步冷凝。

35.最后经过二效蒸发器形成的浓缩液则进行稠化、调质、改性处理,得到固液混合物料,再通过分离处理得到高碱性浓缩液回用,固态的酚的碱金属盐混合结晶则进行纯化、分离得出粗酚的碱金属盐结晶和废渣。

36.所述预处理:利用大体积酚氨废水储罐作为初步沉降罐,内部设置高效沉降元件,结合组合式破乳剂、气浮等处理去除大部分油类、ss等,再通过组合式多介质过滤器和专用除油过滤器等使废水中油类降至10mg/l以下。

37.所述负压汽提脱氨:采用da负压汽提脱氨技术,根据兰炭废水高碱度的特性,利用复合式塔板,通过蒸汽在不同塔板上完成解析、脱氨过程,实现气液相的传质传热和分压平衡,蒸汽耗量低、液碱耗量少,且最终使处理后出水中氨氮含量≤15mg/l。

38.da负压汽提技术性能参数:工作压力:-0.05~-0.07mpa。

39.工作温度:55-80℃。

40.进水氨氮浓度:≤8000mg/l。

41.出水氨氮浓度:≤15mg/l。

42.蒸汽耗量:100kg/t水。

43.30%液碱耗量:≤10l/t水。

44.回收物质:≥15%氨水(回用于脱硫脱硝)或碳酸氢铵结晶。

45.工艺水耗量:≤55kg/t水(回收碳酸氢铵无此项)。

46.塔板结构:复合防垢塔板。

47.所述蒸发脱酚工艺:采用加入氢氧化钠固定住废水中酚类,并控制一效、二效蒸发的压力、温度在一定值内,使蒸发出水中酚含量≤50mg/l,cod含量≤200mg/l,且由于前端完成脱氨处理,蒸出水中氨氮含量≤15mg/l,可直接回用于熄焦,或稍加处理达到《城市污水再生利用工业用水

水质》gb/t19923-2005国家回用标准。蒸发脱酚时,上述加入氢氧化钠使溶液ph≥13,以及温度和负压控制,一效蒸发器中温度60℃,真空度为-0.08mpa时,尤其是二效蒸发器中温度41.5℃,真空度为-0.092mpa时,在碱作用下,能有效破坏溶液中酚与水共沸点,使水大量的沸腾蒸发出来,酚则留在浓缩液中。

48.系统性能参数:蒸汽耗量:400kg/t

水

。

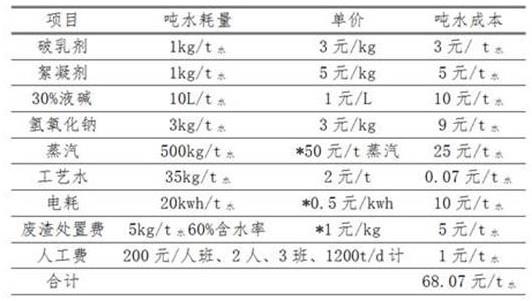

49.氢氧化钠耗量:≤3kg/t

水

。

50.工作压力:-0.08~-0.095mpa。

51.工作温度:35-80℃。

52.蒸发出水中酚含量:≤50mg/l。

53.蒸发出水中cod含量:≤200mg/l。

54.蒸发出水中氨氮含量:≤15mg/l。

55.所述稠化、调质、改性:本工艺浓缩液采用高浓缩倍数稠化,并对稠化液进行调质、改性后形成固液混合液,可通过分离处理实现固液分离,得到酚的碱金属盐混合结晶和浓缩饱和液。酚的碱金属盐混合结晶中含有有机物、未分离杂质等,浓缩饱和液以碱液为主,回用于前端工艺。

56.所述纯化、分离:酚的碱金属盐混合结晶经进一步纯化、分离后可得到粗酚的碱金属盐结晶和废渣,粗酚的碱金属盐结晶按需要处理,废渣进行焚烧或填埋处理。

57.兰炭废水处理运行成本:表1 吨水运行成本分析表。

58.注:1、上述表中氨氮按5000mg/l计算;2、酚按6000mg/l计算;3、电费按常规电费计算,实际兰炭厂价格更低;4、蒸汽价格按常规低价计算,实际利用兰炭厂锅炉汽或余热汽,费用更低。

59.(1、余热锅炉蒸汽无费用,荒煤气0.05元/标方,吨废水蒸汽消耗约10~13元。一般不会烧锅炉,可用电厂尾气。2、氢氧化钠溶液可以回收利用,所以0元/t。3、外加剂:1元/t废

水。)本工艺的产出分析:表2 吨水产出分析表。

60.(1、粗酚最高纯度83%,若每吨废水含酚6kg.等于粗酚6kg

÷

0.83=7.23kg。若粗酚自身成本0.5元/kg.则产出=2.5元*7.23=18元/t废水。 2、所有产品水均为软化水,可普通锅炉回用。用于电厂锅炉需加反渗透。属于产出部分,且是重要部分。每吨软化水软化成本各厂有区别,一般14~18元。3、15%氨水产量决定于兰炭废水中氨的含量。若氨氮5000mg/l,产出15%氨水33kg/t废水。)本工艺短流程的效果,1、以简单的短流程物理处理,取代了生化法长流程处理系统:省去了萃取除酚、强氧化、生化处理工艺。生化处理会产生大量污泥,影响环境。增加了污泥处理成本。为改善可生化性,采用强氧化工艺预处理。如电解、铁碳、芬顿等。又产生了强氧化污泥,用二沉池沉降。再次增加了运行成本。而短流程工艺无此问题。本兰炭废水处理工艺是一种基于物理处理的新技术,其适应性广、操作弹性大,且处理出水中cod≤200mg/l,氨氮≤15mg/l,酚≤25mg/l,在很大程度上解决了现有兰炭废水处理难题,是一种值得推广的新技术。

61.2、生化处理流程长,工程庞大,占地多。而本短流程工艺占地只有其约十分之一。本兰炭废水处理工艺投资成本低,占地面积少,大大减少业主的资金和运行压力,实际解决制约兰炭行业发展的废水问题;本兰炭废水处理工艺直接运行成本68.07元/t水(全流程处理费用),且能回收有效物质回用,产生收益42元/t

水

,综合运行成本26.07元/t

水

;而生化或其他处理方法运行成本在100元/t

水

左右。

62.3、生化工艺需要ph值调整,造成氢氧化钠及酸的浪费,又产生新的盐。需增加除盐工艺。生化后又采用2级膜过滤(mbr、超滤等),末级芬顿等,工艺流程长。本工艺基本没有ph值调整或少许调整,废水中基本没有新的盐产生。由于实现了碱液回收,大幅降低了药剂成本。和生化处理方法相比,本兰炭废水处理工艺不受环境温度等易对生化菌产生不利影响的因素影响,随开随停,无需稀释、回流等循环操作,连续性进出水运行,运行稳定可靠。

63.4、本工艺移氨、除酚后,氨氮达标,挥发酚在废水中含量达到50个mg/l以下。废水直接回用(熄焦、喷洒路面等),或用专质过滤简单处理,即可达到排放标准。

64.5、本系统工艺流程短,岗位人员少。采用闭路循环,无二次污染。无固废。无废水、

废渣、废气外排。

65.6、设备可以随时开停,不受任何地理环境、气候季节、气温、地域的状况约束。适应水量增减,自行调节,尤其适应园区多变水质。

66.7、出水为软水,不含钙镁离子,后续处理加以反渗透,可做为锅炉用水等高级用水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1