一种废品回收用分拣装置及方法与流程

1.本发明涉及废品回收用分拣的技术领域,具体而言,涉及一种废品回收用分拣装置及方法。

背景技术:

2.因为电子商务的迅速发展,快递数量也随之呈现了爆发式增长。迅猛发展的快递业给人们的生产、生活带来了方便,与之对比的却是众人将数量庞大的快递包装物直接扔掉或焚烧,这些快递包装物与过度包装物使用了较多的自然资源,但是对于快递包装物废弃物的处置不当,没有进行回收与再利用,而是大批的堆积或焚烧,由此产生了重大的资源浪费与环境污染等社会问题。

3.在企业回收快递包装物中,最重要的是回收点的选址问题。主要有两种选择。

4.第一种,利用现有的分拨点回收。也就是正常配送的逆向,参与方与正向物流相同。快递包装物废弃物被各个距消费者最近的配送点回收并分类,再向上级输送,最终到达需要的企业进行再利用或进一步处理。

5.第二种是新建回收中心,出现这种情况的主要原因有两种,一是分拨中心过小或是满负荷运行仍无法满足包装物回收工作,这种状态下,分拨点肯定先行处理原有的正向物流运输,结果会导致回收包装物的过程不连贯。为空出相应仓储资源给正向物流,会产生多次回收运输,造成成本浪费。二是回收过程中不需要零售商与分销中心等渠道介入,这样相对节省中间流转费用。

6.在此回收过程中需要耗费较大的人力对废品进行预处理和分拣,难以持续和大面积推广。

技术实现要素:

7.本发明的目的在于提供一种废品回收用分拣装置,降低了废品回收、预处理和分拣时的人力使用。

8.本发明的目的在于提供一种废品回收用分拣方法,降低了废品回收、预处理和分拣时的人力使用。

9.本发明的实施例是这样实现的:

10.本技术实施例提供一种废品回收用分拣装置,包括支撑框架,所述支撑框架内设有入料通道、压缩通道、切割通道、金属分离通道、分拣通道和回收仓,所述入料通道、所述压缩通道、所述切割通道、所述金属分离通道、所述分拣通道和所述回收仓依次连通,所述压缩通道内设有压料轮,所述压缩通道出料口的内径小于所述压缩通道入料口的内径,所述切割通道内设有切割轮,所述切割轮的工作端位于所述切割通道内,所述金属分离通道内设有电磁铁,所述分拣通道内设有风机,所述风机与所述分拣通道内连通。

11.在本发明的一些实施例中,还包括打磨通道,所述打磨通道内设有打磨传送带和打磨齿,所述打磨传送带和所述打磨齿分别位于所述打磨通道的上表面和下表面。

12.在本发明的一些实施例中,所述打磨通道包括上打磨通道、下打磨通道和换向通道,所述上打磨通道和所述下打磨通道通过所述换向通道连通,所述上打磨通道与所述回收仓连通。

13.在本发明的一些实施例中,所述支撑框架内设有进料传送带,所述进料传送带贯穿所述入料通道、所述压缩通道、所述切割通道和所述金属分离通道内。

14.在本发明的一些实施例中,所述压缩通道的内径大于所述切割通道的内径。

15.在本发明的一些实施例中,所述切割轮包括第一切割轮和第二切割轮。

16.在本发明的一些实施例中,所述第一切割轮与所述切割通道内壁的距离大于所述第二切割轮与所述切割通道内壁的距离。

17.在本发明的一些实施例中,还包括轻质收集仓,所述轻质收集仓与所述分拣通道连通。

18.在本发明的一些实施例中,所述轻质收集仓与所述支撑框架可拆卸连接。

19.一种废品回收用分拣方法,包括以下步骤:待回收的废品进入所述支撑框架内,在所述压缩通道内移动并受到挤压,受到挤压后的废品进入所述切割通道,并切割,切割后的废品进入所述金属分离通道,去除废品内的金属,废品再进入所述分拣通道,部分的废品进入所述轻质收集仓,其余的废品进入所述回收仓内,所述回收仓内的废品进入打磨通道。

20.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

21.一种废品回收用分拣装置,包括支撑框架,其中支撑框架为分拣装置提供支撑和部件安装的空间;所述支撑框架内设有入料通道、压缩通道、切割通道、金属分离通道、分拣通道和回收仓,其中入料通道用于废品进入分拣装置内的引导,便于使用者将废品放入分拣装置内,压缩通道用于废品挤压为板状结构,便于后续的切割处理,切割通道将废品切割为同等体积,便于后续的金属分离和分拣,金属分离通道用于将废品内的金属材料,分拣通道用于分离不同重量的废品,便于废品后续的回收和再利用。所述入料通道、所述压缩通道、所述切割通道、所述金属分离通道、所述分拣通道和所述回收仓依次连通,保证了废品进入所述入料通道无需人工操作,即可完成废品的分拣工作。

22.所述压缩通道内设有压料轮,所述压缩通道出料口的内径小于所述压缩通道入料口的内径,压缩通道可由压料轮和支撑框架的内壁组成,位于入料通道的废品若体积过大,此废品与压料轮抵接,压料轮带动废品转动进入压缩通道使得废品的体积进一步缩小,便于后续切割的效率和效果。压料轮可为凸轮,凸轮的可进一步挤压废品,提升了分拣装置对废品的挤压效率,也降低了废品的体积,便于废品的回收和收集。

23.所述切割通道内设有切割轮,所述切割轮的工作端位于所述切割通道内;其中切割轮可为常见的锯齿轮,便于购买和更换,切割轮的切割边位于切割通道内,便于锯齿轮与废品抵接切割,最终切割后的废品体积减小,便于废品的储存,也便于后续的金属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道分拣的准确性。

24.所述金属分离通道内设有电磁铁,电磁铁可为常见的市售部件,便于购买和更换,电磁铁通电后可吸引废品内的金属部件,实现金属的回收,减少了资源的浪费。

25.所述分拣通道内设有风机,所述风机与所述分拣通道内连通,风机可直接吹动分拣通道内的垃圾。如在快递垃圾的分拣中,风机将重量较轻的垃圾吹动,以便去除塑胶袋、编织袋、内部填充物(气泡膜)等重量较轻物品(相对同体积下),可留下纸箱等重量较大的

物品(相对同体积下),已达到废品回收的效果,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

26.一种废品回收用分拣方法,包括待回收的废品进入所述支撑框架内,在所述压缩通道内移动并受到挤压;降低了废品的体积,便于废品的回收和收集。

27.受到挤压后的废品进入所述切割通道,并切割;便于后续的金属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道分拣的准确性。

28.切割后的废品进入所述金属分离通道,去除废品内的金属;实现金属的回收,减少了资源的浪费,同时保证了废品的体积大致相同。

29.废品再进入所述分拣通道,部分的废品进入所述轻质收集仓,其余的废品进入所述回收仓内;将体积大致相同,重量不同的废品进行分离,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

30.所述回收仓内的废品进入打磨通道,去除了废品表面的敏感信息。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

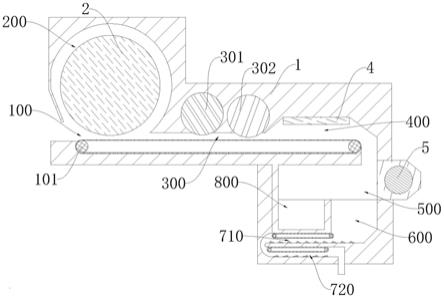

32.图1为本发明中一种废品回收用分拣装置及方法的整体的平面剖视结构示意图;

33.图2为本发明中一种废品回收用分拣装置及方法的打磨通道的平面剖视结构示意图。

34.图标:100-入料通道,101-进料传送带,200-压缩通道,300-切割通道,301-第一切割轮,302-第二切割轮,400-金属分离通道,500-分拣通道,600-回收仓,710-上打磨通道,720-下打磨通道,730-换向通道,800-轻质收集仓,1-支撑框架,2-压料轮,4-电磁铁,5-风机。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

38.在本发明实施例的描述中,需要说明的是,若出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置

关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

39.此外,若出现术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

40.在本发明实施例的描述中,“多个”代表至少2个。

41.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.实施例1

43.如图1、2所示,本实施例提供一种废品回收用分拣装置,包括支撑框架1,所述支撑框架1内设有入料通道100、压缩通道200、切割通道300、金属分离通道400、分拣通道500和回收仓600,所述入料通道100、所述压缩通道200、所述切割通道300、所述金属分离通道400、所述分拣通道500和所述回收仓600依次连通,所述压缩通道200内设有压料轮2,所述压缩通道200出料口的内径小于所述压缩通道200入料口的内径,所述切割通道300内设有切割轮,所述切割轮的工作端位于所述切割通道300内,所述金属分离通道400内设有电磁铁4,所述分拣通道500内设有风机5,所述风机5与所述分拣通道500内连通。

44.在本实施例中,包括支撑框架1,其中支撑框架1为分拣装置提供支撑和部件安装的空间;所述支撑框架1内设有入料通道100、压缩通道200、切割通道300、金属分离通道400、分拣通道500和回收仓600,其中入料通道100用于废品进入分拣装置内的引导,便于使用者将废品放入分拣装置内,压缩通道200用于废品挤压为板状结构,便于后续的切割处理,切割通道300将废品切割为同等体积,便于后续的金属分离和分拣,金属分离通道400用于将废品内的金属材料,分拣通道500用于分离不同重量的废品,便于废品后续的回收和再利用。所述入料通道100、所述压缩通道200、所述切割通道300、所述金属分离通道400、所述分拣通道500和所述回收仓600依次连通,保证了废品进入所述入料通道100无需人工操作,即可完成废品的分拣工作。

45.所述压缩通道200内设有压料轮2,所述压缩通道200出料口的内径小于所述压缩通道200入料口的内径,压缩通道200可由压料轮2和支撑框架1的内壁组成,位于入料通道100的废品若体积过大,此废品与压料轮2抵接,压料轮2带动废品转动进入压缩通道200使得废品的体积进一步缩小,便于后续切割的效率和效果。压料轮2可为凸轮,凸轮的可进一步挤压废品,提升了分拣装置对废品的挤压效率,也降低了废品的体积,便于废品的回收和收集。

46.所述切割通道300内设有切割轮,所述切割轮的工作端位于所述切割通道300内;其中切割轮可为常见的锯齿轮,便于购买和更换,切割轮的切割边位于切割通道300内,便于锯齿轮与废品抵接切割,最终切割后的废品体积减小,便于废品的储存,也便于后续的金

属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道500分拣的准确性。

47.所述金属分离通道400内设有电磁铁4,电磁铁4可为常见的市售部件,便于购买和更换,电磁铁4通电后可吸引废品内的金属部件,实现金属的回收,减少了资源的浪费。

48.所述分拣通道500内设有风机5,所述风机5与所述分拣通道500内连通,风机5可直接吹动分拣通道500内的垃圾。如在快递垃圾的分拣中,风机5将重量较轻的垃圾吹动,以便去除塑胶袋、编织袋、内部填充物(气泡膜)等重量较轻物品(相对同体积下),可留下纸箱等重量较大的物品(相对同体积下),已达到废品回收的效果,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

49.在本实施例的一些实施方式中,还包括打磨通道,所述打磨通道内设有打磨传送带和打磨齿,所述打磨传送带和所述打磨齿分别位于所述打磨通道的上表面和下表面。

50.在上述实施方式中,还包括打磨通道,所述打磨通道内设有打磨传送带和打磨齿,所述打磨传送带和所述打磨齿分别位于所述打磨通道的上表面和下表面,当废品(如纸箱)进入打磨通道,废品位于打磨传送带和打磨齿之间,废品的表面抵接于打磨齿,打磨齿将废品的表面的快递信息进行打磨,防止废品的表面存有隐私信息,容易造成信息泄露,保证了回收物的信息安全。

51.在本实施例的一些实施方式中,所述打磨通道包括上打磨通道710、下打磨通道720和换向通道730,所述上打磨通道710和所述下打磨通道720通过所述换向通道730连通,所述上打磨通道710与所述回收仓600连通。

52.在上述实施方式中,所述打磨通道包括上打磨通道710、下打磨通道720和换向通道730,所述上打磨通道710和所述下打磨通道720通过所述换向通道730连通,所述上打磨通道710与所述回收仓600连通,废品在换向通道730实现翻转,使得废品的未打磨面与下打磨通道720通的打磨齿抵接,实现了废品的双面打磨,进一步的保证了废品的信息安全。

53.在本实施例的一些实施方式中,所述支撑框架1内设有进料传送带101,所述进料传送带101贯穿所述入料通道100、所述压缩通道200、所述切割通道300和所述金属分离通道400内。

54.在上述实施方式中,所述支撑框架1内设有进料传送带101,进料传送带101,可为常见的市售传送带,便于购买和更换,所述进料传送带101贯穿所述入料通道100、所述压缩通道200、所述切割通道300和所述金属分离通道400内,废品在入料通道100、所述压缩通道200、所述切割通道300和所述金属分离通道400内时,可一直置于进料传送带101上,防止废品堵塞入料通道100、所述压缩通道200、所述切割通道300和所述金属分离通道400,保证了分拣装置的长期使用。

55.在本实施例的一些实施方式中,所述压缩通道200的内径大于所述切割通道300的内径。

56.在上述实施方式中,所述压缩通道200的内径大于所述切割通道300的内径,防止未完全压缩的废品进入切割通道300内,将进一步在压缩通道200内循环,保证废品可受到充分的压缩。

57.实施例2

58.如图1、2所示,本实施例在实施例1的基础上,所述切割轮包括第一切割轮301和第二切割轮302。

59.在本实施例中,所述切割轮包括第一切割轮301和第二切割轮302,第一切割轮301和第二切割轮302提升了切割废品的效率。

60.在本实施例的一些实施方式中,所述第一切割轮301与所述切割通道300内壁的距离大于所述第二切割轮302与所述切割通道300内壁的距离。

61.在上述实施方式中,所述第一切割轮301与所述切割通道300内壁的距离大于所述第二切割轮302与所述切割通道300内壁的距离,使得第一切割轮301对废品进行初次切割,第二切割轮302对废品进行二次切割,保证了废品的切割均匀。

62.实施例3

63.如图1、2所示,还包括轻质收集仓800,所述轻质收集仓800与所述分拣通道500连通。

64.在上述实施方式中,还包括轻质收集仓800,所述轻质收集仓800与所述分拣通道500连通,轻质收集仓800可收集被风机5吹出的重量较轻的废品,便于重量较轻废品的收集和回收。

65.在本实施例的一些实施方式中,所述轻质收集仓800与所述支撑框架1可拆卸连接。

66.在上述实施方式中,所述轻质收集仓800与所述支撑框架1可拆卸连接,便于重量较轻废品的回收和转移。

67.实施例4

68.如图1、2所示,本实施例提供一种废品回收用分拣方法,包括待回收的废品进入所述支撑框架1内,在所述压缩通道200内移动并受到挤压;受到挤压后的废品进入所述切割通道300,并切割;切割后的废品进入所述金属分离通道400,去除废品内的金属;废品再进入所述分拣通道500,部分的废品进入所述轻质收集仓800,其余的废品进入所述回收仓600内;所述回收仓600内的废品进入打磨通道。

69.在上述实施方式中,包括待回收的废品进入所述支撑框架1内,在所述压缩通道200内移动并受到挤压;降低了废品的体积,便于废品的回收和收集。

70.受到挤压后的废品进入所述切割通道300,并切割;便于后续的金属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道500分拣的准确性。

71.切割后的废品进入所述金属分离通道400,去除废品内的金属;实现金属的回收,减少了资源的浪费,同时保证了废品的体积大致相同。

72.废品再进入所述分拣通道500,部分的废品进入所述轻质收集仓800,其余的废品进入所述回收仓600内;将体积大致相同,重量不同的废品进行分离,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

73.所述回收仓600内的废品进入打磨通道,去除了废品表面的敏感信息。

74.综上,本发明的实施例提供一种废品回收用分拣装置,包括支撑框架1,其中支撑框架1为分拣装置提供支撑和部件安装的空间;所述支撑框架1内设有入料通道100、压缩通道200、切割通道300、金属分离通道400、分拣通道500和回收仓600,其中入料通道100用于废品进入分拣装置内的引导,便于使用者将废品放入分拣装置内,压缩通道200用于废品挤压为板状结构,便于后续的切割处理,切割通道300将废品切割为同等体积,便于后续的金属分离和分拣,金属分离通道400用于将废品内的金属材料,分拣通道500用于分离不同重

量的废品,便于废品后续的回收和再利用。所述入料通道100、所述压缩通道200、所述切割通道300、所述金属分离通道400、所述分拣通道500和所述回收仓600依次连通,保证了废品进入所述入料通道100无需人工操作,即可完成废品的分拣工作。

75.所述压缩通道200内设有压料轮2,所述压缩通道200出料口的内径小于所述压缩通道200入料口的内径,压缩通道200可由压料轮2和支撑框架1的内壁组成,位于入料通道100的废品若体积过大,此废品与压料轮2抵接,压料轮2带动废品转动进入压缩通道200使得废品的体积进一步缩小,便于后续切割的效率和效果。压料轮2可为凸轮,凸轮的可进一步挤压废品,提升了分拣装置对废品的挤压效率,也降低了废品的体积,便于废品的回收和收集。

76.所述切割通道300内设有切割轮,所述切割轮的工作端位于所述切割通道300内;其中切割轮可为常见的锯齿轮,便于购买和更换,切割轮的切割边位于切割通道300内,便于锯齿轮与废品抵接切割,最终切割后的废品体积减小,便于废品的储存,也便于后续的金属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道500分拣的准确性。

77.所述金属分离通道400内设有电磁铁4,电磁铁4可为常见的市售部件,便于购买和更换,电磁铁4通电后可吸引废品内的金属部件,实现金属的回收,减少了资源的浪费。

78.所述分拣通道500内设有风机5,所述风机5与所述分拣通道500内连通,风机5可直接吹动分拣通道500内的垃圾。如在快递垃圾的分拣中,风机5将重量较轻的垃圾吹动,以便去除塑胶袋、编织袋、内部填充物(气泡膜)等重量较轻物品(相对同体积下),可留下纸箱等重量较大的物品(相对同体积下),已达到废品回收的效果,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

79.本发明的实施例提供一种废品回收用分拣方法,包括待回收的废品进入所述支撑框架1内,在所述压缩通道200内移动并受到挤压;降低了废品的体积,便于废品的回收和收集。

80.受到挤压后的废品进入所述切割通道300,并切割;便于后续的金属分拣,同时保证了切割后的废品的体积相对一致,便于在分拣通道500分拣的准确性。

81.切割后的废品进入所述金属分离通道400,去除废品内的金属;实现金属的回收,减少了资源的浪费,同时保证了废品的体积大致相同。

82.废品再进入所述分拣通道500,部分的废品进入所述轻质收集仓800,其余的废品进入所述回收仓600内;将体积大致相同,重量不同的废品进行分离,减少了工作人员对废品的分拣量,提升了垃圾分拣回收的效率,有利于资源的回收再利用。

83.所述回收仓600内的废品进入打磨通道,去除了废品表面的敏感信息。

84.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1