一种自强化固态碳源释放的高效脱氮装置及方法

1.本发明属于污水处理领域,具体涉及一种自强化固态碳源释放的高效脱氮装置及方法。

背景技术:

2.厌氧氨氧化是一种新型脱氮工艺,指在厌氧条件下以氨为电子供体将亚硝酸盐还原成氮气的自养生物过程。相较于传统硝化-反硝化工艺,基于厌氧氨氧化的新型脱氮工艺可显著降低由于曝气而消耗的能耗,节省有机碳源,削减剩余污泥产量,降低温室气体排放,具有绿色高效、节能降耗的优点,是废水生物脱氮的升级技术。厌氧氨氧化过程需要亚硝酸盐作为反应基质,而含氮废水中氮素通常以氨氮和硝氮的形式存在,因此如何提供稳定的亚硝酸盐成为厌氧氨氧化过程亟需突破的关键问题。

3.短程反硝化是反硝化过程的第一步反应,是硝酸盐在电子受体(通常为有机物)作用下还原成亚硝酸盐的生物过程。短程反硝化可为厌氧氨氧化提供反应所需的亚硝酸盐,同时厌氧氨氧化中产生的硝酸盐又可以作为短程反硝化的反应物,实现协同脱氮。短程反硝化过程所需的有机碳源,通常以液体形式提供,但液态碳源存在成本高、碳源投加调控难等问题,如若投加量少,硝酸盐无法完全还原为亚硝酸盐;若投加量多,发生全程反硝化,且出水有机物浓度超标。

4.固态碳源是一类具有大分子结构、有机物释放速率较缓慢的固体类碳源,通常需要在在水相中解聚后才能为微生物所利用。利用固态碳源的缓释性,为短程反硝化过程提供有机物作为电子供体的同时可控制水体中有机物含量。常见的固态碳源有phb、pcl、pla等人工合成高聚物和玉米芯、稻杆、稻壳等天然物质,若使用农业废弃物作为固态碳源,碳源成本几乎为零,实现以废治废。但固态碳源在利用过程中存在碳源释放效率偏低的问题,因此,本发明拟采用厌氧氨氧化过程产生的氮气,通过结构设计使其收集并脉冲式释放,产生扰动流态,强化固态碳源释放效率,提高短程反硝化反应效率和亚硝酸盐积累率,从而有望增强短程反硝化-厌氧氨氧化耦合工艺的总体脱氮效率,实现经济高效生物脱氮,具有广阔的应用前景。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种自强化固态碳源释放的高效脱氮装置及方法。

6.本发明所采用的具体技术方案如下:

7.第一方面,本发明提供了一种自强化固态碳源释放的高效脱氮装置,包括由下至上依次连通的布水排泥装置、反应装置和三相分离装置;

8.所述布水排泥装置为下部逐渐缩小且具有内腔的结构,底部开设排泥口,内腔中设有用于均匀分布污水的第一布水器,第一布水器通过进水管与外部连通;

9.所述反应装置内部包括由下至上依次连通的厌氧氨氧化区、内三相分离区、内布

水区和短程反硝化区;所述厌氧氨氧化区用于接种厌氧氨氧化污泥,底部与布水排泥装置连通;所述内三相分离区中设有三相分离器,三相分离器上方依次设有分离挡板和喇叭状的第一集气罩,分离挡板和第一集气罩均用于阻挡厌氧氨氧化污泥;第一集气罩顶部连接有漏斗状的内排气板,两者内腔连接处形成第一排气口,第一排气口处设有能向上移动的重力球;初始状态下,重力球能封堵第一排气口;厌氧氨氧化区产生的气体能向上顶开重力球,并仅能通过第一排气口进入内布水区;所述内布水区中设有第二布水器,第二布水器上方设有承托层,承托层能将所在处反应装置的内腔横截面完全覆盖;所述承托层具有若干空隙,在用于阻挡短程反硝化区中的短程反硝化污泥向下移动的同时,能对短程反硝化区均匀布水;所述短程反硝化区用于接种短程反硝化污泥,内部设有可拆卸更换的固态碳源装置;固态碳源装置为网状结构,内部装有用于为短程反硝化污泥提供碳源的固态碳源,内腔顶部由下至上逐渐缩小;

10.所述三相分离装置与短程反硝化区相连通,内部设有竖向的气体收集管,气体收集管顶部设有能与外界连通的第二排气口;三相分离装置上部侧壁开设排水口,底部通过回流管与进水管相连通,用于将分离的液体部分回流。

11.作为优选,沿水流方向,所述反应装置侧壁开设有若干取水口。

12.作为优选,所述分离挡板位于第一集气罩下方,为固定于反应装置内壁的环形结构;第一集气罩位于反应装置的1/3~2/5高度处,为由下至上内径逐渐缩小的喇叭状结构,沿水平方向的倾斜角度为50~60

°

;内排气板为由下至上内径逐渐增大的漏斗状结构,沿水平方向的倾斜角度为70~80

°

;第一集气罩、内排气板与反应装置均同轴设置。

13.作为优选,位于所述短程反硝化区的反应装置内壁固定有碳源固定环,碳源固定环用于放置固定固态碳源装置。

14.作为优选,所述固态碳源装置为上部长于下部的梭形结构,上部与下部的高度比为(3~2):1,最大直径为短程反硝化区直径的1/2~2/3,高度为短程反硝化区高度的3/5~2/3;固态碳源装置设于短程反硝化区至上部1/6~1/5高度至下部4/5~5/6高度之间,且位于第一排气口正上方。

15.作为优选,所述气体收集管与三相分离装置同轴设置,底部设有第二集气罩,第二集气罩为内径由下至上逐渐缩小的喇叭状结构。

16.作为优选,所述厌氧氨氧化区、内三相分离区、内布水区和短程反硝化区的体积之比为10:(5~10):(1~2):10。

17.作为优选,所述第二布水器位于整个反应装置2/3~3/5高度处,回流管与三相分离装置的连通处位于三相分离装置底部的1/5~1/4处。

18.作为优选,所述承托层包括底板和无机颗粒物;底板固定于反应装置内腔中,其上均匀布设有若干无机颗粒物,共同构成多孔隙结构。

19.第二方面,本发明提供了一种根据第一方面任一所述自强化固态碳源释放的高效脱氮装置的污水处理方法,具体如下:

20.在厌氧氨氧化区和短程反硝化区中分别接种厌氧氨氧化污泥和短程反硝化污泥;将含有氨氮和硝氮的污水通过进水管进入布水排泥装置,经第一布水器均匀布水后向上进入反应装置;在反应装置中,污水首先进入厌氧氨氧化区,微生物通过厌氧氨氧化反应将污水中的氨氮和短程反硝化区产生并回流的亚硝氮转化成氮气;经厌氧氨氧化反应后的固液

气混合物进入内三相分离区;厌氧氨氧化产生的氮气在喇叭状的第一集气罩内积累,第一集气罩中的气压逐渐增大,当气压产生的推力大于第一内排气口处重力球的重力时,气体脉冲释放至短程反硝化区;释气结束后,由于重力作用,重力球回落并重新封堵第一排气口;重力球在气体的作用下上下循环往复移动,以实现自动脉冲释气;固液混合物通过分离挡板和第一集气罩的阻挡作用,在重力作用下静置沉降实现固液分离,厌氧氨氧化污泥重新回落至厌氧氨氧化区;经厌氧氨氧化反应后的污水通过第二布水器的均匀布水作用,经承托层进入短程反硝化区;固态碳源装置能够缓释有机物,为微生物提供碳源;第一集气罩内的气体经第一内排气口进入短程反硝化区,脉冲气体产生的动力可强化流体对固态碳源装置中固态碳源的搅动,提高有机物释放效率性能;通过固态碳源装置顶部内腔的特殊结构,可实现在污水流动方向上有机物释放效率由高到低,既可满足短程反硝化微生物有机物需求,又可降低出水有机物浓度防止超标;微生物通过短程反硝化反应将污水中的硝氮转换成亚硝氮;

21.经短程反硝化区处理后的产物进入三相分离装置,气体由气体收集管收集后经第二排气口排出;固液混合物经沉降后实现固液分离,固体污泥重新回落至反应装置中,液体一部分通过回流管进入进水管实现污水回流,另一部分经过排水口排出。

22.本发明相对于现有技术而言,具有以下有益效果:

23.1)反应装置通过上部为短程反硝化区、下部为厌氧氨氧化区的设置,充分利用厌氧氨氧化反应产生的气体作为推动力,强化流态和固态碳源扰动,增强其有机物释放效能;

24.2)在短程反硝化区采用固态碳源作为电子供体,可有效控制碳源缓释速率,有利于实现稳定的短程反硝化,为厌氧氨氧化提供亚硝酸盐作为反应基质;

25.3)通过下宽上窄梭子形固态碳源装置的设计,在短程反硝化区可实现下部固态碳源高效释放,提高短程反硝化反应速率与亚硝酸盐积累率,同时在上部降低出水有机物浓度,提高达标性能;

26.4)本装置中固态碳源具有可维护性,满足反应器长期运行的需求;

27.5)固态碳源的使用可提高碳源利用率,具有经济性、可持续性。

附图说明

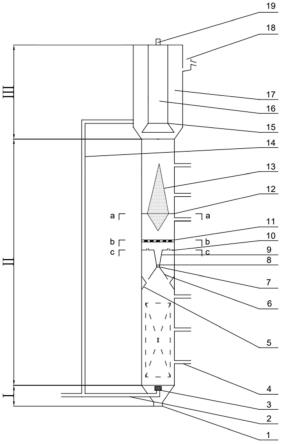

28.图1是装置的结构剖面图;

29.图2是图1中的a-a截面图(a)、b-b截面图(b)、c-c截面图(c);

30.图中:布水排泥装置i、反应装置ii、三相分离装置iii、排泥口1、进水管2、第一布水器3、取水口4、分离挡板5、第一集气罩6、第一排气口7、重力球8、内排气板9、第二布水器10、承托层11、碳源固定环12、固态碳源装置13、回流管14、第二集气罩15、气体收集管16、沉淀区17、排水口18、第二排气口19。

具体实施方式

31.下面结合附图和具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

32.如图1所示,为本发明提供的一种自强化固态碳源释放的高效脱氮装置,该高效脱氮装置包括由下至上依次连通的布水排泥装置i、反应装置ii和三相分离装置iii。下面将

对各装置的结构和连接方式进行具体说明。

33.布水排泥装置i为下部逐渐缩小且具有内腔的结构,底部开设排泥口1,内腔中设有第一布水器3,第一布水器3用于均匀分布污水,第一布水器3通过进水管2与外部连通。

34.反应装置ii内部包括由下至上依次连通的厌氧氨氧化区、内三相分离区、内布水区和短程反硝化区。厌氧氨氧化区用于接种厌氧氨氧化污泥,底部与布水排泥装置i连通,顶部与内三相分离区的底部连通。内三相分离区中设有三相分离器,三相分离器上方设有分离挡板5,分离挡板5用于初步拦截厌氧氨氧化区中的厌氧氨氧化污泥。在实际应用时,分离挡板5可以设置为固定于反应装置ii内壁的环形结构,板面与水流方向垂直,进而实现厌氧氨氧化污泥的初步拦截。分离挡板5上方设有喇叭状的第一集气罩6,第一集气罩6用于聚集厌氧氨氧化区产生的气体,同时还能够进一步拦截厌氧氨氧化污泥。在实际应用时,第一集气罩6可以设置于反应装置ii的1/3~2/5高度处,为由下至上内径逐渐缩小的喇叭状结构,沿水平方向的倾斜角度为50~60

°

。第一集气罩6中间具有通孔,其顶部连接有漏斗状的内排气板9;内排气板9中间具有通孔,为由下至上内径逐渐增大的漏斗状结构;第一集气罩6和内排气板9两者内腔连接处形成第一排气口7,第一排气口7处设有能向上移动的重力球8。初始状态下,重力球8能封堵第一排气口7。厌氧氨氧化区产生的气体能向上顶开重力球8,并仅能通过第一排气口7进入内布水区。

35.在实际应用时,重力球尺寸应略大于第一排气口的直径,当第一集气罩内气压积累到一定程度时,重力球被气体顶起,第一排气口开始释气。内排气板9沿水平方向的倾斜角度可以设置为70~80

°

,第一集气罩6、内排气板9与反应装置ii均同轴设置。第一集气罩6、内排气板9与反应装置ii内壁共同围成厌氧氨氧化沉淀区。

36.如图2所示,内布水区中设有第二布水器10,第二布水器10能够使经过厌氧氨氧化区处理后的污水均匀进入上方的短程反硝化区。在实际应用时,第二布水器10可以设置于整个反应装置ii的2/3~3/5高度处。第二布水器10上方设有承托层11,承托层11能将所在处反应装置ii的内腔横截面完全覆盖。承托层11具有若干空隙,在用于阻挡短程反硝化区中的短程反硝化污泥向下移动的同时,能对短程反硝化区均匀布水。在实际应用时,承托层11主要包括底板和无机颗粒物,其中,底板固定于反应装置ii内腔中,底板上均匀固定布设有若干无机颗粒物(例如玻璃珠、鹅卵石、砂砾等),共同构成多孔隙结构,从而拦截上方的短程反硝化污泥,且下方的水流和气体能够通过无机颗粒物之间的孔隙进入上方的短程反硝化区。

37.短程反硝化区用于接种短程反硝化污泥,内部设有可拆卸更换的固态碳源装置13。固态碳源装置13为网状结构,内部装有用于为短程反硝化污泥提供碳源的固态碳源。在实际应用时,固态碳源可以采用合成材料(如绿色塑料等)或天然材料(如农业废弃物、大米、玉米粒等)。固态碳源能够通过网状外壳与外部的水流接触并提供碳源,但无法从网状外壳中流出,避免了固态碳源的流失。固态碳源装置13的内腔顶部由下至上逐渐缩小,该种结构可以使得内部填充的固态碳源量也是由下至上逐渐减少,进而使得内部填充的固态碳源由于在污水流动方向上有机物释放效率由高到低,既可以满足短程反硝化微生物有机物需求,又可降低出水有机物浓度防止超标。在实际应用时,固态碳源装置13可以设置为上部长于下部的梭形结构,上部与下部的高度比为3~2:1,最大直径为短程反硝化区直径的1/2~2/3,高度为短程反硝化区高度的3/5~2/3。固态碳源装置13设于短程反硝化区至上部1/

6~1/5高度至下部4/5~5/6高度之间,且位于第一排气口7正上方。固态碳源装置13的形状下部宽短、上部细长,覆合两个圆锥体的底面,严密扣紧上下部的连接处,实现固态碳源填充。固态碳源装置可定期取出更换内部碳源。在固态碳源装置13的该种结构下,可以在位于短程反硝化区的反应装置ii内壁固定有碳源固定环12,碳源固定环12用于放置固定固态碳源装置13。

38.为了使反应装置ii中厌氧氨氧化区、内三相分离区、内布水区和短程反硝化区相互配合的处理效果更好,可以将厌氧氨氧化区、内三相分离区、内布水区和短程反硝化区的体积之比设置为10:(5~10):(1~2):10。

39.三相分离装置iii与短程反硝化区相连通,内部设有竖向的气体收集管16,气体收集管16顶部设有能与外界连通的第二排气口19。三相分离装置iii上部侧壁开设排水口18,底部通过回流管14与进水管2相连通,用于将分离的液体部分回流。气体收集管与三相分离装置iii外壁之间构成沉淀区17。在实际应用时,气体收集管16与三相分离装置iii同轴设置,底部设有第二集气罩15,第二集气罩15为内径由下至上逐渐缩小的喇叭状结构。回流管14与三相分离装置iii的连通处位于三相分离装置iii底部的1/5~1/4处。反应装置ii侧壁上可以沿轴向在不同高度和区域处开设多个取水口4,以便于在装置运行过程中定期通过取水口4抽取污泥或者污水,通过检测抽取样品的参数来反馈调节反应装置ii。

40.利用上述自强化固态碳源释放的高效脱氮装置的污水处理方法,具体如下:

41.首先,在厌氧氨氧化区和短程反硝化区中分别接种厌氧氨氧化污泥和短程反硝化污泥。在装置的持续运行过程中,短程反硝化区产生的亚硝氮污水进入回流管并与新的待处理的氨氮和硝氮污水一同进入布水排泥装置,经布水器均匀布水后向上进入反应装置。

42.将含有氨氮和硝氮的污水通过进水管2进入布水排泥装置i,经第一布水器3均匀布水后向上进入反应装置ii。在反应装置ii中,污水首先进入厌氧氨氧化区,微生物通过厌氧氨氧化反应将污水中的氨氮和短程反硝化区产生并回流的亚硝氮转化成氮气。经厌氧氨氧化反应后的固液气混合物进入内三相分离区。厌氧氨氧化产生的氮气在喇叭状的第一集气罩6内积累,第一集气罩6中的气压逐渐增大,当气压产生的推力大于第一内排气口7处重力球8的重力时,气体脉冲释放至短程反硝化区。释气结束后,由于重力作用,重力球8回落并重新封堵第一排气口7。重力球8在气体的作用下上下循环往复移动,以实现自动脉冲释气。固液混合物通过分离挡板5和第一集气罩6的阻挡作用,在重力作用下静置沉降实现固液分离,厌氧氨氧化污泥重新回落至厌氧氨氧化区。经厌氧氨氧化反应后的污水通过第二布水器10的均匀布水作用,经承托层11进入短程反硝化区。固态碳源装置13能够缓释有机物,为微生物提供碳源。第一集气罩6内的气体经第一内排气口7进入短程反硝化区,脉冲气体产生的动力可强化流体对固态碳源装置13中固态碳源的搅动,提高有机物释放效率性能。通过固态碳源装置13顶部内腔的特殊结构,可实现在污水流动方向上有机物释放效率由高到低,既可满足短程反硝化微生物有机物需求,又可降低出水有机物浓度防止超标。微生物通过短程反硝化反应将污水中的硝氮转换成亚硝氮。

43.在整个反应过程中,厌氧氨氧化反应去除污水中的氨氮和亚硝氮;短程反硝化反应去除污水中的硝氮,最终表现为完全脱氮。

44.经短程反硝化区处理后的产物进入三相分离装置iii,气体由气体收集管16收集后经第二排气口19排出。固液混合物经沉降后实现固液分离,固体污泥重新回落至反应装

置ii中,液体一部分通过回流管14进入进水管2实现污水回流,另一部分经过排水口18排出。

45.本发明将短程反硝化和厌氧氨氧化耦合,利用厌氧氨氧化过程产生的氮气作为动力,促进流态扰动和固态碳源释放,增强固态碳源有机物释放效能。在内循环过程中,进水管内通入氨氮和硝氮废水,短程反硝化过程将硝氮转化成亚硝氮,含亚硝氮的废水通过回流管和再次进入厌氧氨氧化区,发生厌氧氨氧化反应,生成氮气和小部分硝氮,氮气积累后向上排出作为推动力,硝氮再次进入短程反硝化区被除去,实现循环脱氮。本发明中采用固态碳源为短程反硝化过程提供电子,通过下宽上窄的梭子形固态碳源结构的设计,在短程反硝化区可实现下部固态碳源高效释放,提高短程反硝化反应速率与亚硝酸盐积累率,同时在上部降低出水有机物浓度,提高达标性能,控制厌氧氨氧化区进水有机物浓度,实现高效协同脱氮。

46.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1