废乳化液,餐厨垃圾处理再生利用车的制作方法

1.本发明涉及固体危险废物及固液垃圾处理技术领域,特别是涉及一种废乳化液,餐厨垃圾处理再生利用车。

背景技术:

2.现有的国内外餐厨垃圾处理技术,通常以堆肥方式处理餐厨垃圾(以蚯蚓,密封式容器堆肥),垃圾粉碎机和油脂分离装置,实行油、水分离,碎料排入下水道,利用食品废弃物生产动物饲料及利用食品废弃物生产生物气发电供热。

3.利用食品废弃物生产动物饲料目前主要方法:食品废弃物经发酵后,以流体形式饲养禽畜。对于含水率较高的餐厨垃圾,这种方法免去了脱水过程,餐厨垃圾收集后,经发酵产生生物气(主要为甲烷),利用生物气发电供热,生化处理型餐厨垃圾处理机。将把回收的残羹剩饭发酵呈沼气,制成燃料电池发电。

4.目前,许多国家处理厨余垃圾的主要方法还是填埋,然而,这种处理方法对环境的负面影响很大,不仅破坏了地表的植被和空气,而且会污染垃圾场附近的土壤和水源,因为厨余垃圾中的液体会渗透到土壤中去,并逐步渗入到附近的水源,或者随着雨水进入附近的水源。厨余垃圾中还含有大量微生物,成了病菌、病毒、害虫等的滋生地和繁殖地,最可怕的是腐植物油产生的亚硝酸盐与垃圾中产生的氨类结合成致癌物质被植物吸收。总之,这些处理方法在人口少,相对地多的国家还是可以应用的,但是,由于国内人口众多,饮食习惯多用植物油,动物油煎炒烹炸,所以产生的餐厨垃圾,严重致癌物亚硝酸盐也同样是最多的,至于乳化液在某万人机械行业年用量1000吨(原液),乳化液是原液兑水1:20使用.可想而知这些污染对人类的危害.中国已经将废乳化液确定为固体危险废物。

技术实现要素:

5.本发明的目的是提供一种废乳化液,餐厨垃圾处理再生利用车,以解决上述现有技术存在的问题,能够实现将废乳化液中的矿物油、植物油、硝酸盐,餐厨垃圾中的动物油、植物油、餐厨垃圾、硝酸盐与水分离并提取出来,用于汽车燃料,制作航空煤油,高级润滑油,乳化液,肥皂,防锈漆的基本原料等再生利用。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种废乳化液,餐厨垃圾处理再生利用车,包括车体,所述车体内设置有分离加热输送器,用于分离并加热固液混合垃圾,所述分离加热输送器干料输出端连通有储料罐,所述储料罐上设置有第二加热管,所述分离加热输送器液体输出端连通有动植物油分离器,所述储料罐上分别设置有第一温度传感器和第一亚硝酸盐传感器,所述第一温度传感器用于监测所述储料罐内的温度,所述第一亚硝酸盐传感器用于监测所述储料罐内的亚硝酸盐浓度;

7.动植物油分离器,用于分离动物油与植物油及部分亚硝酸盐,所述动植物油分离器上设置有制冷管,所述制冷管连接有制冷系统,且所述制冷系统通过控制所述制冷管的温度分离所述动物油和所述植物油及所述亚硝酸盐,且分离所述动物油和所述植物油及所

述亚硝酸盐的温度不同;所述动植物油分离器上设置有第二温度传感器,所述第二温度传感器用于监测所述动植物油分离器内温度;分离出的所述动物油通入第一存储装置内,分离出的所述植物油及其所含的部分亚硝酸盐通入第二存储装置内;

8.亚硝酸盐收集装置,所述亚硝酸盐收集装置为与所述动植物油分离器连通的制冷过滤器,分离出动物油、植物油及部分亚硝酸盐后的液体通入所述制冷过滤器,所述制冷过滤器过滤的亚硝酸盐通入第三存储装置内,所述制冷过滤器连通有精油水分离器,所述精油水分离器将分离亚硝酸盐后的液体进行精滤脱水,所述制冷过滤器上设置有第二亚硝酸盐传感器,所述第二亚硝酸盐传感器用于监测所述制冷过滤器内的亚硝酸盐浓度;

9.监控件,所述监控件设置在所述车体上,所述监控件用于监控固体危险废物-废乳化液的实施处理的全程状态;

10.控制系统,所述控制系统设置在所述车体上,所述控制系统分别与第一温度传感器、第二温度传感器、第一亚硝酸盐传感器、第二亚硝酸盐传感器、制冷系统、第二加热管和监控件通过连接线连接。

11.优选的,所述储料罐包括罐内壁,所述罐内壁外绕设有所述第二加热管,所述第二加热管外固接有第二保温层,所述第二加热管与所述制冷系统的热输出端连通,所述第二加热管与净化消声器内的汽车尾气的外导热管连通,所述第二加热管上设置有电动加热装置,所述净化消声器、电动加热装置分别通过连接线与所述控制系统连接,所述控制系统用于控制所述制冷系统的热输出端、净化消声器、电动加热装置的热量输出。

12.优选的,所述动植物油分离器包括动植物油分离缸,所述制冷管位于所述动植物油分离缸外壁,所述动植物油分离缸内设置有分离器滤网,所述分离器滤网两端分别通过连接件与所述动植物油分离缸自动分离连接,且所述分离器滤网与任一所述连接件拆卸时,所述分离器滤网通过驱动件和另一所述连接件与所述动植物油分离缸转动连接。

13.优选的,所述连接件包括与所述动植物油分离缸顶端固接的转向轴,所述转向轴内滑动连接有活动穿销,所述活动穿销通过驱动装置运动,所述驱动装置通过连接线与所述控制系统连接,所述控制系统用于控制所述驱动装置工作,所述分离器滤网顶端固接有两活动轴,两所述活动轴分别与两所述转向轴对应设置,所述活动穿销贯穿所述转向轴和所述活动轴,所述分离器滤网通过所述活动轴、所述转向轴、所述活动穿销与所述动植物油分离缸自动分离连接。

14.优选的,所述驱动件包括设置在所述动植物油分离缸下方的液压缸,所述液压缸通过连接线与所述控制系统连接,所述控制系统用于控制所述液压缸工作,所述液压缸活动端通过万向轴头铰接有第一连杆,所述第一连杆末端通过另一所述万向轴头铰接有第二连杆,所述第二连杆末端与所述分离器滤网顶端铰接。

15.优选的,所述第一存储装置为动物油储罐,所述第二存储装置为植物油储罐,所述动物油储罐和所述植物油储罐分别与两所述连接件对应设置,所述动物油储罐和所述植物油储罐上分别设置有用于收集油脂的收集件,所述收集件包括第一侧吸油罩和第二侧吸油罩,所述第一侧吸油罩和所述第二侧吸油罩与所述分离器滤网对应设置,所述第一侧吸油罩通过第一吸油泵与所述动物油储罐连通,所述第二侧吸油罩通过第二吸油泵与所述植物油储罐连通,所述动物油储罐上设置有第一限位器,所述植物油储罐上设置有第二限位器,所述第一吸油泵、第二吸油泵、第一限位器、第二限位器分别通过连接线与所述控制系统连

接,所述控制系统控制所述第一吸油泵和所述第二吸油泵工作,所述第一限位器和所述第二限位器的反馈信号输送至所述控制系统内。

16.优选的,所述制冷管包括绕设在所述动植物油分离缸外壁的制冷管道,所述制冷管道外固接有第三保温层,所述制冷管道与所述制冷系统的冷输出端连通。

17.优选的,所述第三存储装置为亚硝酸盐储罐,所述制冷过滤器出料端连通所述亚硝酸盐储罐和所述精油水分离器,所述制冷过滤器分离的亚硝酸盐通入所述亚硝酸盐储罐内,所述制冷过滤器分离的油水混合液通入所述精油水分离器内,所述精油水分离器通过连通管与所述植物油储罐连通,所述精油水分离器上固定有第三亚硝酸盐传感器,所述第三亚硝酸盐传感器用于监测所述精油水分离器内亚硝酸盐浓度,所述第三亚硝酸盐传感器通过连接线与所述控制系统连接,所述第三亚硝酸盐传感器的反馈信号输送至所述控制系统内,所述制冷过滤器内的超细滤膜材质包括但不限于为石墨烯铜烧结复合材料、石墨烯不锈钢烧结复合材料、石墨烯铜烧结复合材料、石墨烯树脂复合材料、石墨烯尼龙复合材料、石墨烯塑料复合材料、石墨烯碳纤维复合材料。

18.优选的,所述制冷系统包括制冷箱,所述制冷箱的冷输出端与所述制冷管道连通,所述制冷箱的热输出端与所述第二加热管连通。

19.优选的,所述控制系统为plc控制系统,所述分离加热输送器的物料入口固定有输入管,所述输入管上固定有输入泵,所述分离加热输送器液体输出端通过计量泵与所述动植物油分离器连通,所述动植物油分离器通过抽吸泵和控制阀与所述制冷过滤器连通,所述制冷过滤器通过驱动泵与所述精油水分离器连通,所述输入泵、计量泵、抽吸泵、控制阀、驱动泵分别通过连接线与所述plc控制系统连接,所述plc控制系统控制所述输入泵、计量泵、抽吸泵、控制阀、驱动泵工作。

20.优选的,所述监控件包括固定在所述车体上的gps定位器、行车记录仪、监控摄像头,所述gps定位器用于监测出料地点,所述行车记录仪用于监测固体危险废物-废乳化液的处理时间和处理地点,所述监控摄像头用于监测处理后的物料的去向。

21.本发明公开了以下技术效果:

22.1.通过分离加热输送器对垃圾进行固液分离,将固体导入储料罐内,将液体导入动植物油分离器内,且在制冷系统的作用下,制冷系统制冷以及产生热量,将制冷系统产生的热量导入储料罐内,对储料罐内的物料进行升温,从而对储料罐内进行灭菌处理,而制冷系统制冷并供给动植物油分离器,通过不同的温度分离动物油和植物油及部分亚硝酸盐,该种设置降低了能耗。

23.2.通过设置动植物油分离器,在不同的温度下,使得动物油和植物油分离,其分离效果好,成本低且分离方便。

24.3.通过设置制冷过滤器,将分离出动物油、植物油、部分亚硝酸盐后的剩余液体通入制冷过滤器内,通过制冷过滤器分离亚硝酸盐。

25.4.通过设置监控件,对固液垃圾的处理时间,处理地点(具体位置),运输(封闭运输)及处理后的物料的去向(所到位置),对上述数据进行全程实施监控并存有记录,其目的是对固液分离的整体过程进行把控,以便于对后续数据进行分析。其中,例如提供给固废处理监察部门监管;

26.5.通过设置控制系统,将整个再生利用车中的各个结构件与控制系统采用连接线

连接,保证各个结构件在对垃圾处理时,实现全自动化工作。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

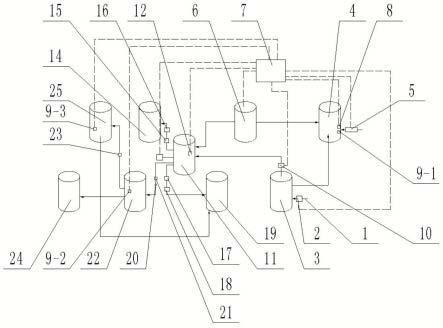

28.图1为废乳化液,餐厨垃圾处理再生利用车的连接关系图;

29.图2为分离加热输送器的结构示意图;

30.图3为储料罐的结构示意图;

31.图4为动植物油分离器的结构示意图;

32.图5为动植物油分离器分离动物油状态的结构示意图;

33.图6为动植物油分离器分离植物油状态的结构示意图;

34.图7为plc控制系统的连接关系示意图;

35.其中,1、输入管;2、输入泵;3、分离加热输送器;3-1、物料入口;3-2、输送器内壁;3-3、挤压过滤叶轮;3-4、第一保温层;3-5、过滤液输送管轴;3-6、第一加热管;3-7、滤渣输出口;3-8、滤液输出口;4、储料罐;4-1、罐进口;4-2、第二保温层;4-3、罐内壁;4-4、罐出口;4-5、第二加热管;5、净化消声器;6、制冷箱;7、plc控制系统;8、第一温度传感器;9-1、第一亚硝酸盐传感器;9-2、第二亚硝酸盐传感器;9-3、第三亚硝酸盐传感器;10、计量泵;11、动植物油分离器;11-1、动植物油分离缸;11-2、分离器滤网;11-3、制冷管;11-4、第三保温层;11-5、分离器入口;11-6、转向轴;11-6-1、活动穿销;11-6-2、驱动装置;12、第二温度传感器;13、液压缸;13-1、液压杆;13-2、万向轴头;13-3、第一连杆;13-4、第二连杆;14、动物油储罐;14-1、第一限位器;15、第一侧吸油罩;16、第一吸油泵;17、第二侧吸油罩;18、第二吸油泵;19、植物油储罐;19-1、第二限位器;20、抽吸泵;21、控制阀;22、制冷过滤器;23、驱动泵;24、亚硝酸盐储罐;25、精油水分离器。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

38.参照图1-7,本发明提供一种废乳化液,餐厨垃圾处理再生利用车,包括车体,车体内设置有分离加热输送器3,用于分离并加热固液混合垃圾,分离加热输送器3干料输出端连通有储料罐4,储料罐4上设置有第二加热管4-5,分离加热输送器3液体输出端连通有动植物油分离器11,储料罐4上分别设置有第一温度传感器8和第一亚硝酸盐传感器9-1,第一温度传感器8用于监测储料罐4内的温度,第一亚硝酸盐传感器9-1用于监测储料罐4内的亚硝酸盐浓度;

39.动植物油分离器11,用于分离动物油与植物油及部分亚硝酸盐,动植物油分离器11上设置有制冷管11-3,制冷管11-3连接有制冷系统,且制冷系统通过控制制冷管11-3的温度分离动物油和植物油及亚硝酸盐,且分离动物油和植物油及亚硝酸盐的温度不同;动植物油分离器11上设置有第二温度传感器12,第二温度传感器12用于监测动植物油分离器11内温度;分离出的动物油通入第一存储装置内,分离出的植物油及其所含的部分亚硝酸盐通入第二存储装置内;

40.亚硝酸盐收集装置,亚硝酸盐收集装置为与动植物油分离器11连通的制冷过滤器22,分离出动物油、植物油及部分亚硝酸盐后的液体通入制冷过滤器22,制冷过滤器22过滤的亚硝酸盐通入第三存储装置内,制冷过滤器22连通有精油水分离器25,精油水分离器25将分离亚硝酸盐后的液体进行精滤脱水,制冷过滤器22上设置有第二亚硝酸盐传感器9-2,第二亚硝酸盐传感器9-2用于监测制冷过滤器22内的亚硝酸盐浓度;

41.监控件,监控件设置在车体上,监控件用于监控固体危险废物-废乳化液的实施处理的全程状态;

42.控制系统,控制系统设置在车体上,控制系统分别与第一温度传感器8、第二温度传感器12、第一亚硝酸盐传感器9-1、第二亚硝酸盐传感器9-2、制冷系统、第二加热管4-5和监控件通过连接线连接。

43.在对固液垃圾进行处理时,将固液垃圾通入分离加热输送器3内,在分离加热输送器3的作用下,将垃圾搅碎并分为固体和液体,其中,固体通入储料罐4内,对储料罐4进行升温从而对储料罐4内进行灭菌,而液体通入动植物油分离器11中,在不同温度下,动植物油分离器11分离动物油和植物油,待分离完毕后,对动物油进行存储,将分离出动物油、植物油、部分亚硝酸盐后的剩余液体通入制冷过滤器22内,利用制冷过滤器22分离液体内的亚硝酸盐,分离亚硝酸盐完毕后,将剩余液体通入精油水分离器25内进行精滤脱水。在此过程中,由控制系统控制各部件工作,由监控件对工作过程进行监测。

44.其中,分离加热输送器3包括输送器内壁3-2,输送器内壁3-2具有一物料入口3-1、一滤渣输出口3-7、一滤液输出口3-8,固液垃圾通过物料入口3-1进入输送器内壁3-2内,输送器内壁3-2内转动连接有过滤液输送管轴3-5,过滤液输送管轴3-5上固接有若干挤压过滤叶轮3-3,挤压过滤叶轮3-3和过滤液输送管轴3-5中空设置,挤压过滤叶轮3-3上开设有过滤液孔,分离加热输送器3内的液体通过挤压过滤叶轮3-3和过滤液输送管轴3-5导出分离加热输送器3并通入动植物油分离器11内。

45.输送器内壁3-2外壁绕设有用于加热的第一加热管3-6,第一加热管3-6外固接有第一保温层3-4。第一加热管3-6可采用电力加热方式。

46.进一步优化方案,储料罐4包括罐内壁4-3,罐内壁4-3外绕设有第二加热管4-5,第二加热管4-5外固接有第二保温层4-2,第二加热管4-5与制冷系统的热输出端连通,第二加热管4-5与净化消声器5内的汽车尾气的外导热管连通,第二加热管4-5上设置有电动加热装置,净化消声器5、电动加热装置分别通过连接线与所述控制系统连接,控制系统用于控制制冷系统的热输出端、净化消声器5、电动加热装置的热量输出。储料罐4具有一罐进口4-1,具有一罐出口4-4,通过罐进口4-1进料,通过罐出口4-4出料。

47.第二加热管4-5得到的热量由电动加热装置、制冷系统的热输出端、净化消声器5的外导热管提供,在控制系统的作用下,通过上述三个热源对储料罐4进行加热,其中,三种

加热方法可以合用,也可以两两合用,使得储料罐4内的温度控制在80℃~100℃。经过高温灭菌的物料(限餐厨垃圾处理再生利用)可以作为牲畜,家禽健康的饲料。

48.进一步优化方案,动植物油分离器11包括动植物油分离缸11-1,制冷管11-3位于动植物油分离缸11-1外壁,动植物油分离缸11-1内设置有分离器滤网11-2,分离器滤网11-2两端分别通过连接件与动植物油分离缸11-1自动分离连接,且分离器滤网11-2与任一连接件拆卸时,分离器滤网11-2通过驱动件和另一连接件与动植物油分离缸11-1转动连接。

49.分离器滤网11-2的存在可以分离固体和液体,当分离动物油和植物油时,控制系统控制制冷系统工作,动植物油分离缸11-1内的温度首先控制在22℃~32℃(32℃以下温度使动物油冷凝),待动物油凝结后,控制系统控制拆卸一连接件,控制系统控制驱动件工作,以另一连接件为支撑旋转分离器滤网11-2,将分离器滤网11-2内凝固的动物油导出动植物油分离缸11-1,待动物油导出完毕后,控制系统工作对分离器滤网11-2进行复位,并将动植物油分离缸11-1内的温度控制在-8℃~22℃,使得植物油冷凝,待植物油冷凝完毕后,控制系统控制拆卸另一连接件,并控制驱动件工作,以连接件为支撑旋转分离器滤网11-2,将分离器滤网11-2内凝固的植物油以及部分亚硝酸盐吸出。

50.根据上述需要,第一存储装置和第二存储装置分别位于动植物油分离缸11-1两侧,因此通过分离器滤网11-2向不同方向旋转,即可选择性的将凝固的动物油和凝固植物油输送至不同地点。

51.进一步的,控制系统可通过第二温度传感器12控制制冷系统输出温度,由制冷系统通过制冷管11-3对动植物油分离器11进行制冷。

52.进一步优化方案,连接件包括与动植物油分离缸11-1顶端固接的转向轴11-6,转向轴11-6内滑动连接有活动穿销11-6-1,活动穿销11-6-1通过驱动装置11-6-2运动,驱动装置11-6-2通过连接线与控制系统连接,控制系统用于控制驱动装置11-6-2工作,分离器滤网11-2顶端固接有两活动轴,两活动轴分别与两转向轴11-6对应设置,活动穿销11-6-1贯穿转向轴11-6和活动轴,分离器滤网11-2通过活动轴、转向轴11-6、活动穿销11-6-1与动植物油分离缸11-1自动分离连接。

53.通过将不同位置的活动穿销11-6-1取出,使得分离器滤网11-2可以利用不同的转向轴11-6和活动轴为支撑,进而使得分离器滤网11-2选择不同的倾倒方向。两活动穿销11-6-1分别固定有两驱动装置11-6-2的活动端,控制系统控制两驱动装置11-6-2工作。通过两驱动装置11-6-2控制活动穿销11-6-1的运动,从而实现动植物油分离缸11-1与分离器滤网11-2的连接或拆卸。

54.进一步优化方案,驱动件包括设置在动植物油分离缸11-1下方的液压缸13,液压缸13通过连接线与控制系统连接,控制系统用于控制液压缸13工作,液压缸13活动端通过万向轴头13-2铰接有第一连杆13-3,第一连杆13-3末端通过另一万向轴头13-2铰接有第二连杆13-4,第二连杆13-4末端与分离器滤网11-2顶端铰接。

55.控制系统控制液压缸13工作,由液压缸13带动第一连杆13-3运动,由于第一连杆13-3与液压缸13活动端为铰接关系,因此在液压缸13活动端上升过程中,第一连杆13-3倾斜,从而带动分离器滤网11-2旋转。

56.进一步优化方案,第一存储装置为动物油储罐14,第二存储装置为植物油储罐19,动物油储罐14和植物油储罐19分别与两连接件对应设置,动物油储罐14和植物油储罐19上

分别设置有用于收集油脂的收集件,收集件包括第一侧吸油罩15和第二侧吸油罩17,第一侧吸油罩15和第二侧吸油罩17与分离器滤网11-2对应设置,第一侧吸油罩15通过第一吸油泵16与动物油储罐14连通,第二侧吸油罩17通过第二吸油泵18与植物油储罐19连通,动物油储罐14上设置有第一限位器14-1,植物油储罐19上设置有第二限位器19-1,第一吸油泵16、第二吸油泵18、第一限位器14-1、第二限位器19-1分别通过连接线与控制系统连接,控制系统控制第一吸油泵16和第二吸油泵18工作,第一限位器19-1和第二限位器19-2的反馈信号输送至所述控制系统内。

57.将分离器滤网11-2向不同方向旋转倾倒,使得凝固的动物油对准动物油储罐14,凝固的植物油对准植物油储罐19,控制系统分别控制第一吸油泵16和第二吸油泵17工作,在第一侧吸油罩15和第二侧吸油罩17的作用下,对粘附在分离器滤网11-2上凝固的动物油或凝固的植物油进行收集。而第一限位器14-1和第二限位器19-1的存在,当分离器滤网11-2与第一限位器14-1或第二限位器19-1接触时,第一限位器14-1或第二限位器19-1反馈信号至控制系统,控制系统控制液压缸13停止工作,同时使得第一吸油泵16或第二吸油泵18工作。

58.进一步优化方案,制冷管11-3包括绕设在动植物油分离缸11-1外壁的制冷管道,制冷管道外固接有第三保温层11-4,制冷管道与制冷系统的冷输出端连通。制冷管道与制冷系统的冷输出端连通。制冷管道用来对动植物油分离缸11-1进行制冷,以使其满足温度需求。

59.进一步优化方案,第三存储装置为亚硝酸盐储罐24,制冷过滤器22出料端连通亚硝酸盐储罐24和精油水分离器25,制冷过滤器22分离的亚硝酸盐通入亚硝酸盐储罐24内,制冷过滤器22分离的油水混合液通入精油水分离器25内,精油水分离器25通过连通管与植物油储罐19连通,精油水分离器25上固定有第三亚硝酸盐传感器9-3,第三亚硝酸盐传感器9-3用于监测精油水分离器25内亚硝酸盐浓度,第三亚硝酸盐传感器9-3通过连接线与控制系统连接,第三亚硝酸盐传感器9-3的反馈信号输送至控制系统内,制冷过滤器22内的超细滤膜材质包括但不限于为石墨烯铜烧结复合材料、石墨烯不锈钢烧结复合材料、石墨烯铜烧结复合材料、石墨烯树脂复合材料、石墨烯尼龙复合材料、石墨烯塑料复合材料、石墨烯碳纤维复合材料。

60.制冷过滤器22分离的亚硝酸盐通入亚硝酸盐储罐24内,剩余液体通入精油水分离器25内,精油水分离器25进行精滤脱水,将得到的植物油通入植物油储罐19内,分离的水达标排放,而第三亚硝酸盐传感器9-3用于监测精油水分离器25内亚硝酸盐浓度。而最后得到的矿物油可作用润滑油使用。

61.利用低温降低亚硝酸盐在液体中的溶解度,在动植物油分离缸11-1中亚硝酸盐高浓度区域用处理出来的废油裹带亚硝酸盐,因为硝酸盐的溶解度随温度变化大,而氯化钠随温度变化溶解度基本不变,一般将溶液放入冰水,待结晶后过滤降温结晶过滤分离出硝酸盐晶体,用第二亚硝酸盐传感器9-2检测硝酸盐的浓度,若超标则由控制系统继续给溶液降温结晶过滤直至液体中的硝酸盐的浓度达到排放标准为止。

62.此外,植物油储罐19内的植物油可通入精滤脱水装置进行精滤油水分离,分离出来的水可直接排放。制冷过滤器22的超细滤膜材质采用石墨烯复合材料,超细滤膜由石墨烯复合材料制成,其具有疏水、疏油、过滤精细、温度传输效率高等效果。

63.进一步优化方案,制冷系统包括制冷箱6,制冷箱6的冷输出端与制冷管道连通,制冷箱6的热输出端与第二加热管4-5连通。制冷箱6用来起到制冷作用。

64.进一步优化方案,控制系统为plc控制系统7,分离加热输送器3的物料入口3-1固定有输入管1,输入管1上固定有输入泵2,分离加热输送器3液体输出端通过计量泵10与动植物油分离器11连通,动植物油分离器11通过抽吸泵20和控制阀21与制冷过滤器22连通,制冷过滤器22通过驱动泵23与精油水分离器25连通,输入泵2、计量泵10、抽吸泵20、控制阀21、驱动泵23分别通过连接线与plc控制系统7连接,plc控制系统7控制输入泵2、计量泵10、抽吸泵20、控制阀21、驱动泵23工作。

65.输入管1上设置有滤网,用来过滤较大的垃圾,plc控制系统7控制输入泵2工作,将垃圾导入分离加热输送器3内,垃圾导入分离加热输送器3对垃圾进行固液分离,固体导入储料罐4内,plc控制系统7控制计量泵10工作,将液体导入动植物油分离器11内,在动植物分离器11分离出动物油、植物油及部分亚硝酸盐后,plc控制系统7控制抽吸泵20工作,将动植物油分离器11内的剩余液体抽入制冷过滤器22内,待制冷过滤器22分离的亚硝酸盐导入亚硝酸盐储罐24内后,plc控制系统7控制驱动泵23工作,将剩余液体抽入精油水分离器25内。

66.多个传感器监测温度和检测亚硝酸盐浓度,plc控制系统7通过反馈数据控制各动力装置工作,从而自动处理垃圾。

67.进一步优化方案,监控件包括固定在车体上的gps定位器、行车记录仪、监控摄像头,gps定位器用于监测出料地点,行车记录仪用于监测固体危险废物-废乳化液的处理时间和处理地点,监控摄像头用于监测处理后的物料的去向。

68.在废乳化液,餐厨垃圾处理再生利用车实施处理固体危险废物废乳化液时,利用gps定位器对出料地点(具体位置)进行监测,利用行车记录仪对处理时间,运输(封闭运输)及处理后的物料的去向(所到位置)进行监测,利用监控摄像头对处理垃圾以及相应的操作人员进行监测,其目的是对固液分离的整体过程进行把控,以便于对后续数据进行分析。其中,例如提供给固废处理监察部门监管。

69.在具体使用时,当对餐厨垃圾进行处理时,将餐厨垃圾通过输入管1和输入泵2通入至分离加热输送器3内进行固液分离,其中固体垃圾通入储料罐4内,经过储料罐4高温灭菌处理后可作为饲料使用,将剩余的液体通入动植物油分离器11内,分离液体中的动物油和植物油及部分亚硝酸盐,其中,由于在分离动物油和植物油时,其温度段亚硝酸盐已经达到结晶温度,分离的动物油内含有少量的亚硝酸盐,分离的植物油中也含有少量的亚硝酸盐。并将分离出动物油和植物油及部分亚硝酸盐后的液体通入制冷过滤器22内,对剩余液体内的亚硝酸盐进行分离,亚硝酸盐分离后将分离出的亚硝酸盐装入亚硝酸盐储罐24中,最后将分离完亚硝酸盐后的液体通入精油水分离器25内进行精滤脱水,精油水分离器25内可以分离出植物油,将分离出的植物油通过管道通入植物油储罐,最后剩余在精油水分离器25的水正常排放即可。

70.当对废乳化液进行处理时,由于废乳化液内含有少量的动物油以及大量的矿物油,同样是将废乳化液通过输入管1和输入泵2通入分离加热输送器3进行固液分离,废乳化液产生的固体垃圾通入储料罐4后直接回收即可;而后将处理后分离加热输送器3内剩余的液体通入动植物油分离器11内,经过动物油和植物油分离后,可以分离出少量动物油,还有

植物油及部分亚硝酸盐;最后将剩余大量含有矿物油的液体通入制冷过滤器22内,分离出亚硝酸盐并存储在亚硝酸盐储罐24内,将分离出亚硝酸盐后的剩余液体通入精油水分离器25,通过精油水分离器25分离出矿物油和植物油,最后剩余在精油水分离器25的水正常排放即可。

71.其中,提取的动物油制作高级润滑油、植物油制作乳化液、硝酸盐矿物油制作防锈漆、矿物油、动物油、植物油制作航空煤油汽车、航空燃料。

72.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

73.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1