一种深度脱氮填料及其制备方法与流程

1.本发明属于污水处理技术领域,具体是涉及一种深度脱氮填料及其制备方法。

背景技术:

2.随着中国城市化率的不断提高,全国城镇深度处理厂二级出水排放量越来越多,对生化尾水高效稳定深度处理技术的需求也日益强烈。随着国家对环境保护的日益重视,有不少地方已将总氮标准提高至10mg/l甚至5mg/l以下。所以,采用传统的生物处理工艺几乎就不可能达到这一标准,除非不惜成本地进行深度脱氮处理。

3.传统生物脱氮工艺都依赖有机碳源,若要对可生化性差的二级出水进行处理,则存在需投加有机碳源、供氧量大、污泥产量多的缺点,将导致一系列问题,如运行成本高、能耗增加、出现二次污染和工艺运行控制难度大等。

4.基于异养-硫自养反硝化耦合技术的陶粒-硫磺混合生物填料对城市污水处理厂尾水的深度脱氮,史航等,环境工程学报chinese journal of environmental engineering第16卷第4期,2022年4月,公开了一种陶粒-硫磺混合生物填料,硫磺既能作为硫源,也能和陶粒一起作为填料被反硝化生物附着,形成生物膜。

技术实现要素:

5.本发明要解决的技术问题是提供一种深度脱氮填料及其制备方法,以解决深度脱氮的效果一般,污泥产量大,成本高的问题。

6.本发明的内容包括一种深度脱氮填料,其特征是,包括如下原料:用硫磺熏蒸后的多孔滤料、发泡剂、聚乳酸(pla)、低密度聚乙烯(ldpe,密度为0.91至0.93g/cm3)和淀粉,堆积密度为0.6-0.9g/cm3。填料的质地坚硬,可以为多种形状,比如圆柱状。

7.优选的,深度脱氮填料包括如下重量份原料:硫磺10-50%、多孔滤料10-60%、发泡剂5-30%、聚乳酸10-30%、低密度聚乙烯2-12%、淀粉2-15%。

8.优选的,深度脱氮填料包括如下重量份原料:包括如下重量份原料:硫磺20-25%、多孔滤料40-45%、发泡剂8-10%、聚乳酸15-20%、低密度聚乙烯3-5%、淀粉3-5%。

9.优选的,深度脱氮填料包括如下重量份原料:包括如下重量份原料:硫磺25%、多孔滤料40%、发泡剂10%、聚乳酸19%、低密度聚乙烯3%、淀粉3%。

10.优选的,所述多孔滤料为沸石,沸石的粒径为1-3mm,其他原料可以全部为粉末状。

11.优选的,所述发泡剂为碳酸钙,或者所述淀粉为玉米淀粉。

12.本发明提供一种深度脱氮填料的制备方法,包括如下步骤,将用硫磺熏蒸后的多孔滤料、发泡剂、聚乳酸、低密度聚乙烯和淀粉混合,熔融,成型,冷却后得到。

13.优选的,用硫磺熏蒸后的多孔滤料的制备方法为,将硫磺和多孔滤料混匀(比如采用滚筒式搅拌机),在惰性气体(优选氮气)保护下,升温(优选升温至445℃-450℃),进行熏蒸(采用的设备可以为立式高温反应釜,熏蒸时间优选为1-3h),然后冷却,即得用硫磺熏蒸后的多孔滤料。

14.优选的,用硫磺熏蒸后的多孔滤料、发泡剂、聚乳酸、低密度聚乙烯和淀粉混合后,进行注塑(优选采用真空上料机,以负压的方式将混合料送入注塑机),采用料筒三段加喷嘴控温,料筒1区210℃-200℃,料筒2区200℃-190℃,料筒3区190℃-180℃,喷嘴180℃-170℃。

15.本发明的有益效果是,本发明采用硫磺蒸汽对多孔滤料比如沸石粉进行熏蒸预处理,使得硫磺在填料中分布均匀,反应点位多且反应活性高。沸石粉具有多孔的架状结构,密布很多均匀的小孔,有吸附与离子交换的功能。其次,还具有较强的耐热性、耐酸性、催化性、耐辐射等多种特性。用硫磺蒸汽对沸石进行熏蒸,其蒸汽充分布满沸石内部孔道并包裹外壁,然后冷却至室温,硫磺便附着在沸石内外壁。

16.本发明添加聚乳酸、低密度聚乙烯、淀粉三种有机组分,有利于增加填料稳定性、机械强度和持续缓释作用。

17.本发明的填料中的发泡剂,比如碳酸钙,可以使填料形成多孔结构,使其密度更低,孔隙率更高,比表面积更大,可以为微生物的附着提供更优的条件,易于微生物挂膜。

18.本发明制备的深度脱氮填料为反硝化强化型脱氮填料,以填料中的s作为电子供体,no

x-‑

n作为电子受体,将no

x-‑

n还原成n2,无需添加额外碳源,污泥产量低,成本相对来说更为经济,总氮去除率可达90%以上,硝态氮去除率可稳定达到95%以上。

具体实施方式

19.本发明提供了一种深度脱氮填料填料及其制备方法以解决深度脱氮的效果、污泥产量大、成本高的问题。下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1

21.首先按硫磺15%、沸石粉50%、碳酸钙5%、pla 21%、ldpe(购买自中国石化上海石油化工股份有限公司)3%、玉米淀粉6%的质量比总共称取500kg填料原料,首先将称好的硫磺和沸石粉用滚筒式搅拌机进行0.5h混匀后,倒入立式高温反应釜,在氮气保护下,升温至450℃,硫磺蒸汽对沸石内外壁进行熏蒸1h,然后冷却至室温,然后将熏蒸好的沸石与其他原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区210℃、料筒2区200℃、料筒3区190℃、喷嘴180℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.89g/cm3。

22.实施例2

23.首先按硫磺20%、沸石粉45%、碳酸钙8%、pla 19%、ldpe(购买自中国石化上海石油化工股份有限公司)4%、玉米淀粉4%的质量比总共称取500kg填料原料,首先将称好的硫磺和沸石粉用滚筒式搅拌机进行0.5h混匀后,倒入立式高温反应釜,在氮气保护下,升温至450℃,硫磺蒸汽对沸石内外壁进行熏蒸2h,然后冷却至室温,然后将熏蒸好的沸石与其他原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区205℃、料筒2区195℃、料筒3区185℃、喷嘴175℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.77g/cm3。

24.实施例3

25.首先按硫磺25%、沸石粉40%、碳酸钙10%、pla 19%、ldpe(购买自中国石化上海石油化工股份有限公司)3%、玉米淀粉3%的质量比总共称取500kg填料原料,首先将称好的硫磺和沸石粉用滚筒式搅拌机进行0.5h混匀后,倒入立式高温反应釜,在氮气保护下,升温至450℃,硫磺蒸汽对沸石内外壁进行熏蒸3h,然后冷却至室温,然后将熏蒸好的沸石与其他原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区200℃、料筒2区190℃、料筒3区180℃、喷嘴170℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.68g/cm3。

26.对比例1

27.首先按硫磺25%、沸石粉40%、碳酸钙10%、pla 19%、ldpe(购买自中国石化上海石油化工股份有限公司)3%、玉米淀粉3%的质量比总共称取500kg填料原料,首先将称好的各原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区200℃、料筒2区190℃、料筒3区180℃、喷嘴170℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.72g/cm3。

28.对比例2

29.首先按硫磺25%、沸石粉40%、碳酸钙10%、pla 19%、ldpe(购买自中国石化上海石油化工股份有限公司)6%的质量比总共称取500kg填料原料,首先将称好的硫磺和沸石粉用滚筒式搅拌机进行0.5h混匀后,倒入立式高温反应釜,在氮气保护下,升温至450℃,硫磺蒸汽对沸石内外壁进行熏蒸3h,然后冷却至室温,然后将熏蒸好的沸石与其他原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区200℃、料筒2区190℃、料筒3区180℃、喷嘴170℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.82g/cm3。

30.对比例3

31.首先按硫磺25%、沸石粉40%、碳酸钙10%、海藻酸钠19%、聚乙烯醇3%、玉米淀粉3%的质量比总共称取500kg填料原料,首先将称好的硫磺和沸石粉用滚筒式搅拌机进行0.5h混匀后,倒入立式高温反应釜,在氮气保护下,升温至450℃,硫磺蒸汽对沸石内外壁进行熏蒸3h,然后冷却至室温,然后将熏蒸好的沸石与其他原料用滚筒式搅拌机进一步充分混匀后,倒入电动真空上料机,以负压的方式将混合料送入注塑机,进行料筒三段加喷嘴控温(料筒1区200℃、料筒2区190℃、料筒3区180℃、喷嘴170℃),完成熔融、注塑、冷却成型即可制得,填料堆积密度为0.74g/cm3。

32.使用上述实施例1-3和对比例1-3制备的深度脱氮填料,进行湖南省某市政污水的深度脱氮性能评价。

33.首先将实施例1-3和对比例1-3制备的深度脱氮填料分别装入柱状反应器中,加入自养反硝化菌液和异养反硝化菌液进行挂膜,每四天为一个周期,当连续三个周期硝态氮去除率基本一致且去除率较高时,视为启动成功。成功挂膜后,开始通入市政污水进行菌液置换,待置换完成后,控制水力停留时间2h、4h、6h,观察总氮和硝态氮的去除率。

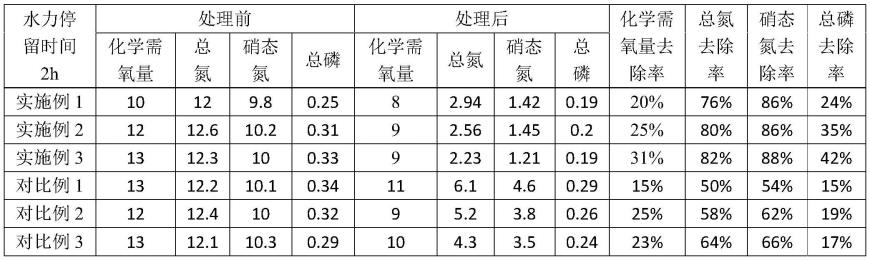

34.表1水力停留时间2h的去除情况

[0035][0036]

表2水力停留时间4h的去除情况

[0037][0038]

表3水力停留时间6h的去除情况

[0039][0040][0041]

上述表1-表3的化学需氧量单位为mg/l,总氮单位为mg/l,硝态氮单位为mg/l,总磷单位为mg/l。

[0042]

使用上述实施例1-3制备的深度脱氮填料,进行湖南省某市政污水的深度脱氮性能试验,3个实施例随着水力停留时间的延长,总氮、硝态氮、总磷去除率都有持续增加的趋势,化学需氧量去除率变化不大,其中实施例3脱氮效果最佳,实施例2和施例3通过硫自养反硝化工艺,控制停留时间为6h,总氮可以从10mg/l左右去除到2mg/l以下,总氮去除率达到91%,硝态氮从10mg/l左右去除到0.5mg/l以下,硝态氮去除率可以达到98%。该实施例可以同步脱氮除磷,实施例1-3在水力停留时间为6h,总磷有50%左右的去除率,可以从0.5mg/l去除到0.2mg/l以下。

[0043]

使用上述对比例1-3制备的深度脱氮填料,进行湖南省某市政污水的深度脱氮性能试验,3个对比例随着水力停留时间的延长,总氮、硝态氮、总磷去除率仅有略微增加的趋势。对比例1为不使用硫磺熏蒸,直接将硫磺和其他原料进行注塑,从对比例1实验数据可以看出,总氮和硝态氮去除效果要远远低于实施例3,说明硫磺蒸汽对沸石粉进行熏蒸预处理,使得硫磺在填料中分布均匀,反应点位多,有利于提高总氮、硝态氮的去除效果。

[0044]

对比例2为去除淀粉,将淀粉的重量添加在ldpe中,从对比例2实验数据可以看出,总氮和硝态氮去除效果也远远低于实施例3。说明添加淀粉对总氮和硝态氮等的去除有促进作用,主要是因为市政污水cod极低,且淀粉属于快速水解碳源,可以提供少量碳源,促进总氮、硝态氮的去除。

[0045]

对比例3将pla和ldpe替换为海藻酸钠和聚乙烯醇,从对比例3实验数据可以看出,总氮和硝态氮去除效果要远远低于实施例3,实际测试过程中填料易流失,主要是海藻酸钠和聚乙烯醇在制备的过程中粘结强度不够,不利于总氮、硝态氮的去除。

[0046]

随着国家对环境保护的日益重视,有不少地方已将该标准提高至10mg/l甚至5mg/l以下。采用传统的生物处理工艺几乎就不可能达到这一标准,而本发明所制备的填料通过硫自养反硝化工艺,总氮可以从10mg/l左右去除到2mg/l以下,硝态氮从10mg/l左右去除到0.5mg/l以下,总氮去除率可达90%以上,硝态氮去除率可达95%以上,极大程度上提高了总氮和硝态氮的去除能力,无需额外增加碳源,产泥量少,解决传统的生物处理工艺面临的污泥产量大、成本高的问题。

[0047]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本技术的保护范围限于这些例子;在本技术的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本技术中一个或多个实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0048]

本技术中一个或多个实施例旨在涵盖落入本技术的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本技术中一个或多个实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1