一种危险废物汽车涂装废液的有机相无机相分离装置的制作方法

1.本实用新型涉及废液处理系统,具体涉及一种危险废物汽车涂装废液的有机相无机相分离装置。

背景技术:

2.汽车及其零部件的涂装是汽车制造过程中产生废水排放最多的环节之一。危险废物涂装废液主要来自于预脱脂、脱脂、表调、磷化、钝化等车身前处理工序,阴极电泳工序和中涂、喷面漆工序,汽车涂装废水中含有树脂、表面活性剂、颜料等污染物,特别是其中的电泳废水、喷漆废水成份复杂,浓度高,可生化性差,codcr值高,若不妥善处理,会对环境产生严重污染。对此类废水,传统的方法装置是直接对混合废水进行混凝处理,治理效果不理想,出水水质不稳定,较难达到排放标准。用喷烧的方法处理,由于自身废液为浑浊乳浊液,喷烧时易堵住枪头;需要解决该问题。

技术实现要素:

3.本实用新型提供一种危险废物汽车涂装废液的有机相无机相分离装置。结构简单,操作方便,解决背景技术中的问题,使得废液喷烧处理不赌枪头。

4.为了实现以上目的,本实用新型采用的技术方案为:一种危险废物汽车涂装废液的有机相无机相分离装置,包括依次布置的涂装废液槽、第一分离装置、第二分离装置、第三分离装置;所述的第一分离装置连接酸性试剂槽,第一分离装置的底部设置第一曝气释放器,第一分离装置的顶部设置第一胶束装置;所述的第二分离装置连接碱性试剂,第二分离装置的底部设置第二曝气释放器,第二分离装置的顶部设置第二胶束装置;所述的第三分离装置连接吸附试剂槽,第三分离装置的底部设置溶气释放器,第三分离装置的顶部设置第三胶束装置;第三分离装置的底部设置出液口。

5.进一步的,所述的涂装废液槽与第一分离装置之间设置第一泵。

6.进一步的,所述的第一分离装置、第二分离装置、第三分离装置的中部或底部彼此联通,联通处设置开关阀。

7.再进一步的,所述的第一分离装置与第二分离装置之间设置第二泵,所述的第二分离装置与第三分离装置之间设置第三泵。

8.再进一步的,所述的酸性试剂槽内装置浓度%硫酸;所述的碱性试剂内装置浓度不高于%氢氧化纳;所述的吸附试剂槽内装置浓度%聚合硫酸铁。

9.再进一步的,所述的酸性试剂槽的输出口位于第一胶束装置与涂装废液槽的输出口之间;所述的碱性试剂的输出口位于第二胶束装置与第二分离装置、第一分离装置联通出口之间;所述的吸附试剂槽的输出口位于第三胶束装置与第三分离装置、第二分离装置联通出口之间。

10.进一步的,所述的第一胶束装置、第二胶束装置、第三胶束装置均包括转动辊轮、传动皮带和胶束棒。

11.进一步的,第三分离装置的出液口设置开关阀,第三分离装置的出液口连接至清水区腔,所述的清水区腔与污水站连接。

12.本实用新型的技术效果在于:一种危险废物汽车涂装废液的有机相无机相分离装置。结构简单,操作方便,能使分离后汽车涂装废液达到污水处理标准。

附图说明

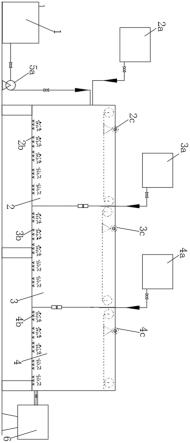

13.图1为本实用新型的第一实施例的结构示意图;

14.图2为本实用新型的第二实施例的结构示意图。

具体实施方式

15.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.一种危险废物汽车涂装废液的有机相/无机相分离装置,包括依次布置的涂装废液槽1、第一分离装置2、第二分离装置3、第三分离装置4;所述的第一分离装置2连接酸性试剂槽2a,第一分离装置2的底部设置第一曝气释放器2b,第一分离装置2的顶部设置第一胶束装置2c;所述的第二分离装置3连接碱性试剂3a,第二分离装置3的底部设置第二曝气释放器3b,第二分离装置3的顶部设置第二胶束装置3c;所述的第三分离装置4连接吸附试剂槽4a,第三分离装置4的底部设置溶气释放器4b,第三分离装置4的顶部设置第三胶束装置4c;第三分离装置4的底部设置出液口。

17.进一步的,参照图1,本实用新型的第一实施例,所述的第一分离装置2、第二分离装置3、第三分离装置4的中部或底部彼此联通,联通处设置开关阀。

18.进一步的,参照图2,本实用新型的第二实施例,所述的涂装废液槽1与第一分离装置2之间设置第一泵5a。

19.再进一步的,所述的第一分离装置2与第二分离装置3之间设置第二泵5b,所述的第二分离装置3与第三分离装置4之间设置第三泵5c。

20.再进一步的,所述的酸性试剂槽2a内装置浓度50%硫酸;所述的碱性试剂3a内装置浓度不高于42%氢氧化纳;所述的吸附试剂槽4a内装置浓度30%聚合硫酸铁。

21.再进一步的,所述的酸性试剂槽2a的输出口位于第一胶束装置2c与涂装废液槽1的输出口之间;所述的碱性试剂3a的输出口位于第二胶束装置3c与第二分离装置3、第一分离装置2联通出口之间;所述的吸附试剂槽4a的输出口位于第三胶束装置4c与第三分离装置4、第二分离装置3联通出口之间。

22.进一步的,所述的第一胶束装置2c、第二胶束装置3c、第三胶束装置4c均包括转动辊轮、传动皮带和胶束棒。

23.进一步的,第三分离装置4的出液口设置开关阀,第三分离装置4的出液口连接至清水区腔6,所述的清水区腔6与污水站连接。

24.基于上述方案,本实用新型的一种危险废物汽车涂装废液的有机相/无机相分离过程,包括以下步骤:

25.1)酸性聚合

26.涂装废液通过第一泵5a打入到分离装置(包括依次布置的第一、第二、第三分离装置2、3、4)中,先到第一分离装置2。在第一分离装置2和酸性试剂(硫酸根试剂;优选为浓度50%硫酸)混合,流至底部第一曝气释放器2b区域。在酸性试剂的作用下涂装废液中有机分子聚合成胶束形成微细球,通过第一曝气释放器2b不断释放曝气将形成的固相的有机相悬浮在液体表面,由第一胶束装置2c将悬浮的固相有机相胶束(细颗粒聚合物)去除(执行后的第一胶束装置2c胶束棒取下焚烧)。(取出后的)废液流入到第二分离装置3。

27.2)碱性聚合

28.在第二分离装置3和碱性试剂(浓度不高于42%氢氧化纳)混合,流至底部第二曝气释放器3b区域。在碱性试剂的作用下涂装废液中有机分子聚合成胶束形成微细球,通过第二曝气释放器3b不断释放曝气将形成的固相的有机相悬浮在液体表面,由第二胶束装置3c将悬浮的固相有机相胶束(细颗粒聚合物)去除(执行后的第二胶束装置3c胶束棒取下焚烧)。(取出后的)废液流入到第三分离装置4。

29.3)吸附聚合

30.在第三分离装置4和吸附试剂(浓度30%聚合硫酸铁)混合,流至底部溶气释放器4b区域。在吸附试剂的正电荷基团作用下涂装废液中油、钛白粉以及在重金属的氢氧化物形成胶束帆花。通过溶气释放器4b不断释放溶气将形成的悬浮物悬浮在液体表面,由第三胶束装置4c将悬浮的固相有机相胶束(细颗粒聚合物)去除(执行后的第三胶束装置4c胶束棒取下焚烧)。(取出后的)废液(优选的,从底部)流入到清水区腔6,然后从清水区腔6溢流到污水站中。通过前三段的处理,废液中cod被大幅度去除,重金属去除,满足进入污水站生化处理。

31.上述过程使得涂装废液依次通过酸性、碱性、中性将涂装废液中废料低分子形成高分子聚合物一步步去除,使得废液喷烧处理不赌枪头。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1