矿用信息化电子检查牌版管理系统的制作方法

1.本实用新型涉及矿用设备领域,尤其是一种矿用信息化电子检查牌版管理系统。

背景技术:

2.现有矿井牌版性能分析:1.材质,铝塑板+铝合金框、金属板、木板等;2. 价格:几十元-几百元/块;3. 格式:根据井下地点管理要求不一样,基本都是固定格式;4. 填写方法:用白板笔或粉笔填写;5.保存方式:电话汇报,台账记录,升井后交区队审核;6.保存时间:一年左右,记录本容易丢失,台账不易保存;7.每年资金投入:因采掘机运通各专业不一样,每年投入损坏和更新的牌版几十万不等。

3.现有矿井牌存在的问题:1.全部需要人工手写输入,智能化程度低;2.需要给厂家提前定制,有制作周期而且是固定格式,做好成品后内容不能更改,变更性差;3.如果新增内容或上级要求更改格式和内容,需要重新定制,产生二次费用;4.现场检查完数据,需要填写手册,打电话汇报地面调度及业务科室,上台账记录保存,人工和制作台账成本高,繁琐性大;5.由于井下环境影响,牌版会产生模糊不清、不好填写、看不清、不容易擦洗等现象,显示清晰度和清洁度低;6.填写检查牌版存在人为漏检、假检、代检、代签、数据失真等现象,给安全管理埋下很大的隐患;7.牌版只显示当天数据,以前数据在现场无法查阅,没有可比性,时效性差;8.各种检查牌版的检查填写情况,需要监督管理部门定期监督落实填写检查情况,投入人力成本比较大;9.填写好数据,有时候存在人为改动和清除现象,造成牌版和检查人员填写数据不照或空白牌版,安全性稳定性差;10.由于井下环境情况,矿用显示器表面会覆盖许多灰尘,影响观看,而且矿用显示器不能进行随便擦拭;11.由于矿井道路过长,矿用显示器不方便运送与安装;12.在矿井内,矿用显示器不用时,放置容易受潮与落灰,容易受到损坏。

4.目前的这种电子牌版管理因环境因素影响比较大,受损与更换率比较大,对管理带来一定难度,对矿井安全带来潜在隐患。

5.鉴于以上我们提供一种矿用信息化电子检查牌版管理系统用于解决以上问题。

技术实现要素:

6.针对上述情况,为克服现有技术之缺陷,本实用新型提供一种矿用信息化电子检查牌版管理系统,有效解决了现有的矿用显示器因灰尘对工人查看有影响以及擦拭灰尘造成矿用显示器损坏的问题,以及矿用显示器运送与安装不方便,没有保护装置的问题,安全稳定性差,对管理带来一定难度,对矿井安全带来潜在隐患等问题。

7.技术方案是,包括置于矿井内的第二矿用本质安全交换机,所述第二矿用本质安全交换机经光纤连接有置于矿井内的本安型无线基站和矿用显示器,所述矿用显示器经本安无线基站无线连接有手持端,所述第二矿用本质安全交换机连接有地面网络控制系统,其特征在于,所述矿用显示器表面滑动安装有滑板且滑板内转动安装有若干清理刷,所述滑板内转动安装有吸尘槽板且滑板侧壁配合安装有驱动装置,所述矿用显示器底部配合安

装有防护装置。

8.优选的,所述第二矿用本质安全交换机经第一矿用本质安全交换机连接地面网络控制系统。

9.优选的,所述本安型无线基站和矿用显示器分别经本安电源供电。保证了供电的安全性。

10.优选的,所述第二矿用本质安全交换机有多个,分别连接有置于矿井内不同巷道的本安型无线基站和矿用显示器。

11.优选的,所述地面网络控制系统包括存储服务器、内网控制系统和外网控制系统。

12.优选的,所述内网控制系统包括置于安监部门的第一服务器和置于集团公司的第二服务器,所述第一矿用本质安全交换机经防火墙分别连接在第一服务器和第二服务器上。

13.优选的,所述外网控制系统包括连接在第一矿用本质安全交换机上的第一工业交换机、连接在第一工业交换机上的地面基站、连接在第一工业交换机上的监控中心的监控主机、连接在第一工业交换机上的调度指挥中心的调度主机。该地面基站为无线基站,地面无线手持端可以通过无线基站与井下矿用显示器以及各个服务器进行信息交互。

14.优选的,所述驱动装置包括固定安装在矿用显示器侧壁的驱动齿条,所述滑板内转动安装有若干第一清理刷与若干第二清理刷且第一清理刷与第二清理刷分别通过皮带连接于第一单向轮与第二单向轮,所述第一单向轮同轴固定安装有第一齿轮且第一齿轮与驱动齿条啮合,所述第二单向轮同轴固定安装有第二齿轮且第二齿轮与驱动齿条啮合,所述吸尘槽板同轴固定安装有第三单向齿轮与第四单向齿轮,所述矿用显示器侧壁安装有第一齿条且第一齿条与第三单向齿轮啮合,所述矿用显示器侧壁安装有第二齿条且第二齿条与第四单向齿轮啮合。

15.优选的,所述矿用显示器滑动安装有固定安装于地面的防护筒且防护筒内壁通过第一电动伸缩杆与矿用显示器底壁连接,所述防护筒内部通过第一弹簧连接有滑动安装于防护筒顶壁的防护板,所述防护板通过线绳连接有滑动安装于防护筒内部的压杆,所述防护筒侧壁转动安装有支撑板。

16.本实用新型的有益效果:

17.(1)实现了现场人-机-物的有机结合,实现了互联网+大数据+信息化+矿井安全管理的智能化,把井下物的不安全因素、人的不安全行为、操作的不安全弊端等,通过该系统的运行,不但提高的了数据上传的时效性,而且确保了通过数据平台的分析,有效的起到预警、报警、信息互换、现场监控、实时上传、语音对答、视频对答、数据分析、实现了pc端到移动端的数据、信息共享,辅助工程技术人员有针对性的做好安全技术措施的指导工作,辅助管理人员做好措施落实的决策工作,根据授权的不同现场管理人员随时随地可以接收上级的指令和查阅相关安全技术措施和各种规程、文件,牌版格式根据需要可以随意设置,节省了管理成本,提高了安全管理的稳定性,确保了矿井安全生产;

18.(2)设置若干第一清理刷与第二清理刷,配合第一单向齿轮与第二单向齿轮以及吸尘槽板,可以实现来回清理灰尘,在清理灰尘的同时通过吸尘板将清理的灰尘吸走,防止灰尘落到防护筒内或者支撑板上,以及扩散到空气中,影响空气质量,来回清理时,吸尘槽板也随着清理方向进行转动,更加快速与全面的除尘;

19.(3)设置防护筒与防护盖,矿用显示器可收缩至防护筒内,在矿用显示器的滑动下关闭防护盖,实现在不使用矿用显示器情况下,进行防护防止损坏。

附图说明

20.图1为本实用新型原理图;

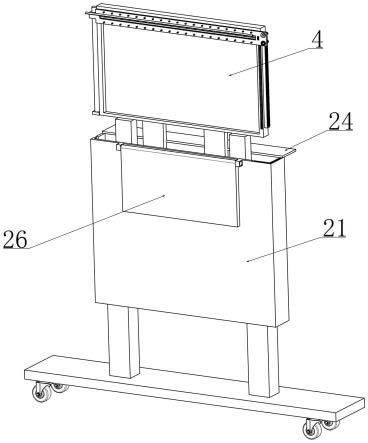

21.图2为本实用新型整体结构示意图;

22.图3为本实用新型滑板结构示意图;

23.图4为本实用新型清理装置结构示意图;

24.图5为本实用新型局部a放大结构示意图;

25.图6为本实用新型吸尘槽板结构示意图;

26.图7为本实用新型局部b结构示意图;

27.图8为本实用新型矿用显示器结构示意图;

28.图9为本实用新型局部c放大结构示意图;

29.图10为本实用新型局部d放大结构示意图;

30.图11为本实用新型防护筒结构示意图;

31.图12为本实用新型局部e放大结构示意图;

32.图13为本实用新型压板结构示意图;

33.图14为本实用新型清理刷结构示意图;

34.图15为本实用新型单向轮与齿内部结构示意图。

具体实施方式

35.以下结合附图1至附图15对本实用新型的具体实施方式作进一步详细说明。

36.由图1给出,本实用新型的技术方案是,实施例1,包括第一矿用本质安全交换机1,所述第一矿用本质安全交换机1连接有置于矿井内的第二矿用本质安全交换机2,所述第二矿用本质安全交换机2经光纤连接有置于矿井内的本安无线基站3和矿用显示器4,所述矿用显示器4经光纤连接在本安无线基站3上,还包括防爆手持端5,所述防爆手持端5经本安无线基站3无线连接在矿用显示器4上,所述第一矿用本质安全交换机1连接有地面网络控制系统,该实施例中在矿下利用本质安全交换机、本安无线基站、矿用显示器、手持端为本安防爆智能手机,保证了井下使用的安全性;供电时连接在井下电源线路上即可;

37.参照附图2和附图3所示,矿用显示器4表面滑动安装有滑板7且滑板7内转动安装有若干清理刷8,滑板7侧壁螺纹配合有第一丝杆且第一丝杆同轴固定有固定安装于矿用显示器4底壁的第一电机,第一电机电性连接于微控制器,滑板7内转动安装有吸尘槽板9且滑板7侧壁配合安装有转向装置,吸尘槽板9通过管道连接有外固吸尘腔且吸尘腔内电性连接于微控制器,矿用显示器4底部配合安装有防护装置;

38.初始状态下,矿用显示器4不通电,放入防护装置中,第一电机未启动,当使用矿用显示器4时,矿用显示器4通道,第一电机通电转动,带动第一丝杆转动,使滑板7在矿用显示器4表面滑动,转向装置驱动清理刷8在矿用显示器4表面转动清灰尘,吸尘槽板9将清理的灰尘吸入吸尘腔内,防止灰尘散落至其他地方,造成污染,然后第一电机反转,带动第一丝杆反转,使滑板7往回滑动,转向装置启动另一侧毛刷且使吸尘槽板9转动角度,对准回去清

理刷8的角度,然后转动装置带动清理刷8转动,吸尘槽板9吸尘,可进行来回进行清理,然后恢复初始状态即可;人工可定时进行驱动第一电机带动第一丝杆进行清灰,以及可在灰尘过多时,人工操控第一电机进行清灰。

39.实施例2,在实施例1的基础上,所述本安无线基站3和矿用显示器4分别经本安电源6供电。保证了供电的安全性。本案电源连接在井下电源线路上。

40.实施例3,在实施例1的基础上,所述第二矿用本质安全交换机2有多个,分别连接有置于矿井内不同巷道的本安无线基站3和矿用显示器4。在矿井巷道的不同位置均设置本安无线基站3和矿用显示器4,使得在不同巷道的牌版均换为电子牌版,使得地面网络控制系统可以对多个巷道进行监控。

41.实施例4,在实施例1的基础上,所述地面网络控制系统包括存储服务器、内网控制系统和外网控制系统。可以设置内网和外网的权限,将系统分为内外网,提高了数据的安全性。

42.实施例5,在实施例4的基础上,所述内网控制系统包括置于安监部门的第一服务器和置于集团公司的第二服务器,所述第一矿用本质安全交换机经防火墙分别连接在第一服务器和第二服务器上。

43.实施例6,在实施例4的基础上,所述外网控制系统包括连接在第一矿用本质安全交换机上的第一工业交换机、连接在第一工业交换机上的地面基站、连接在第一工业交换机上的监控中心的监控主机、连接在第一工业交换机上的调度指挥中心的调度主机。该地面基站为无线基站,地面无线手持端可以通过无线基站与井下矿用显示器以及各个服务器进行信息交互。

44.实施例7,在实施例1的基础上,转向装置包括固定安装在矿用显示器4侧壁的驱动齿条10,滑板7内转动安装有若干第一清理刷11与若干第二清理刷12且第一清理刷11与第二清理刷12分别通过皮带连接于第一单向轮13与第二单向轮14,第一清理刷11与第二清理刷12底部错位安装有若干毛刷,保证毛刷转动时,将灰尘更有效的扫除,清理刷8间隔排布在滑板7内部,清理刷8底部毛刷安装中间线处于清理刷8的支杆一侧,为了使两相邻清理刷8配合转动,使两清理刷8之间的位置能够清理,第一单向轮13同轴固定安装有第一齿轮15且第一齿轮15与驱动齿条10啮合,第二单向轮14同轴固定安装有第二齿轮16且第二齿轮16与驱动齿条10啮合,吸尘槽板9同轴固定安装有第三单向齿轮17与第四单向齿轮18,矿用显示器4侧壁安装有第一齿条19且第一齿条19与第三单向齿轮17啮合,矿用显示器4侧壁安装有第二齿条20且第二齿条20与第四单向齿轮18啮合,矿用显示器4侧壁安装的第一齿条19与第二齿条20平行,第一齿条19在矿用显示器4侧部上方,第二齿条20在矿用显示器4侧部下方;

45.初始状态,吸尘槽板9斜对这第二清理刷12,第一单向轮13在第一齿轮15逆时针转动时,第一单向轮13转动且驱动第一清理刷11(如附图5所示);第二单向轮14在第二单向轮14顺时针转动时,第二单向轮14转动且驱动第二清理刷12(如附图5所示);第三单向齿轮17在顺时针旋转时带动吸尘槽板9顺时针转动,第四单向齿轮18在逆时针转动时带动吸尘槽板9逆时针转动(如附图7所示);当使用该装置时,第一电机驱动第一丝杆进行转动,第一丝杆带动滑板7在矿用显示器4表面进行滑动,当滑板7从矿用显示器4顶部滑动至矿用显示器4底部时,第二齿轮16啮合驱动齿条10进行转动且第二齿轮16带动第二单向轮14转动,第二

单向轮14通过皮带使若干第二清理刷12同时进行转动,第一齿轮15啮合驱动齿条10转动,但不会使第一单向轮13进行转动,吸尘槽板9持续吸取灰尘;当滑板7在矿用显示器4顶部时,第三单向齿轮17啮合与第一齿条19且滑动时,第三单向齿轮17转动且不会带动吸尘槽板9转动;当滑板7滑动至矿用显示器4底部时,第二齿轮16离开驱动齿条10,第二单向轮14停止转动,第二清理刷12处于平行状态,滑板7还可以向底部滑动一定距离,此时第四单向齿轮18啮合第二齿条20转动,且带动吸尘槽板9进行向第一清理刷11倾斜转动;第一电机反转,使滑板7向矿用显示器4底部滑动至顶部,此时第四单向齿轮18反转,但是不驱动吸尘槽板9转动,第二齿轮16啮合驱动齿条10转动但不会带动第二单向轮14转动,第一齿轮15啮合进行转动且带动第一单向轮13进行转动,第一单向轮13通过皮带带动第一清理刷11转动,直至滑板7滑动至矿用显示器4顶部,第一齿轮15脱离驱动齿条10,第三单向齿轮17啮合第一齿条19转动且带动吸尘槽板9向第二清理刷12倾斜转动,恢复初始状态,如果人工感觉清理不干净,可以再次启动第一电机转动即可。

46.矿用显示器4滑动安装有固定安装于地面的防护筒21且防护筒21内壁通过第一电动伸缩杆22与矿用显示器4底壁连接,第一电动伸缩杆22电性连接于微控制器,防护筒21内部通过第一弹簧23连接有滑动安装于防护筒21顶壁的防护板24,防护板24通过线绳连接有滑动安装于防护筒21内部的压杆25,防护筒21侧壁转动安装有支撑板26;

47.较好的,防护筒21底部可安装有移动板,移动板底部安装有万向轮,人工可以将防护筒21安装在移动板上,可以在矿内进行推动矿用显示器4以及防护筒21;防护筒21内放置干燥剂,使防护筒21内保持干燥状态,保护矿用显示器4受潮损坏,更加方便简洁;

48.初始状态下,矿用显示器4放置在防护筒21内,第一电动伸缩杆22处于收缩状态,矿用显示器4底壁挤压压杆25向防护筒21底部滑动且通过线绳拉扯防护板24向支撑板26方向滑动,直至将防护筒21顶壁关闭;当需要使用矿用显示器4时,第一电动伸缩杆22启动,将矿用显示器4向防护筒21上部滑动,压板不受压力,压板与防护板24之间的线绳处于放松状态,在第一弹簧23的作用下使防护板24向远离支撑板26方向滑动,直至压板升到最上位置,第一弹簧23处于正常状态,使防护板24滑动至远离支撑板26位置,第一电动伸缩杆22在进行伸长,是矿用显示器4滑动出防护筒21,可使矿用显示器4通电使用,人工可将支撑板26转动90度,进行放置鼠标键盘或者趴在上面进行记录信息;当不使用矿用显示器4时,将第一电动伸缩杆22进行收缩,矿用显示器4进行滑动进防护筒21内,当矿用显示器4滑动一定位置后,接触压杆25,且继续向下滑动,向下挤压压杆25,压杆25通过线绳拉扯防护板24,使防护板24向支撑板26方向滑动,直至第一弹簧23压缩,防护板24关闭防护筒21,人工将支撑板26反转至初始状态即可。

49.该实用新型中的显示屏采用矿用防爆型电子显示器;其书写格式可以根据工作需要在软件系统上随时调整;填写方法是人机智能交换,防爆智能手机与防爆显示器装载app软件管理系统,通过井下防爆wifi基站实现智能输入链接;保存方式为云端或机柜(即存储服务器);每年资金投入:为一次性投入,每年做好系统硬件维护保养工作即可;系统需要匹配的主要硬件设备:矿用防爆型电子牌版显示器、矿用本质安全型防爆智能手机(现有技术)、矿用防爆型井下wifi基站(现有技术)、井下光纤(井下现有系统)、井下电源线路(井下现有系统);

50.本实用新型以及其可以延伸的优点:1.人际交换智能化、信息化输入,不需要粉

笔、白板笔手写输入,方便、快捷,节省了矿井该项费用;

51.2.规格大小、内容格式可以根据需要任意设置,时间短、效率高、修正快;

52.3.人工检查完的数据,通过智能手机终端输入,显示到电子显示器上,确认后上传地面调度、监控中心系统和业务部室电脑pc端及地面客户手机端,数据同步上传;

53.4.显示清晰度高,现场有光照作用,易清理,易保养;

54.5.杜绝违规检查、假检、代检等现象,系统可以设置指纹等安全识别授权系统,在系统中提前设定人员和工种,给予不同的授权,进行系统输入工作和牌版信息查阅工作,同时地面系统会同步自动识别工号和姓名,自动保存记录数据;

55.6.系统预警、报警功能,杜绝漏检、忘检等,系统可以设定时间段,到预设检查时间会自动预警,到需要填写数据的时间段如果没有数据上传,系统会自动发出报警指令上传到地面系统,地面接收到报警采取措施进行处理(包括井下防爆设备检查周期设定、瓦斯等有害气体一班三汇报、防突管理预测预报管理牌版、风机管理牌版、倒台实验等等,实现信息化管理大数据管控等);

56.7.井下牌版数据可以根据设定保存期限,现场可以随时翻阅历史检查数据记录,为现场安全风险评估和现场数据比对提供信息,提供参考,促进现场安全管理工作的进一步落实;

57.8.可以实现并网兼容、数据共享,可以实现双向通道数据采集。如:井下瓦斯检查电子牌版,可以和瓦斯监控系统兼容,通过瓦斯监测数据采集和人工检查数据,系统自动对比、计算误差、平均值、最大最小值对比、误差报警、历史数据大数据分析周期曲线等,针对防突检查牌版实现防突指标历史数据现场分析、剩余距离报警、超掘数据报警、预测预报数据周期和瓦斯数据对比分析、单个循环现场实景图片留存、事故数据分析等;

58.9.可以实现微信语音、qq在线等语音、视频功能;

59.10.随着矿井规模的不断扩大,井下采掘工作面头多、面广,管理上容易出现盲区,本系统可以实现视频、数据实时在线共享,让管理人员足不出户,通过系统平台了解采掘头面的第一手真实资料。在地面通过手机端进入该系统,井下智能防爆智能手机通过在线视频随时随地了解现场实际生产情况,班前会通过与井下现场连接视频,开好班前会,做好安全生产分工,给安全管理带来很大的方便;

60.11.辅助井下现场安全执法,现场抓拍取证,通过系统输入自动上传,现场隐患单自动上传到区队、科室,及时有效的处理隐患,实现闭合管理,便于矿井安全考核;

61.12.电子显示器实现电子书功能,针对每个头面的《作业规程》、《防突措施》、《煤矿安全规程》、《采掘作业规程》《矿井质量标准化》等等,现场可以随时查阅,便于更准确、清晰指导现场安全生产工作;

62.13.实现工作面多种牌版,合并牌版管理,将现有的每个头面十几种各类牌版根据需要设定两台或多台进行“分时”间隔显示,本着集中化管理,规范化阅读、实用型设置,提升矿井安全质量标准化水平;

63.14.减轻了地面调度人员台账记录的劳动强度,提高了工作效率,地面数据存储根据要求可以设定时限,同时可以打印签字保存,资料管理更加精细化、规范化,一键搞定,云端共享;

64.15.可以实现有源电线和备用防爆本安型电池供电显示;

65.16. 实现井上井下互联网大数据资源共享,手机端-电子牌版显示器-地面电脑pc端及手机终端-(调度中心、监控中心、区队值班室、业务部室、分管领导、集团公司监控中心、地方安监局等),共同把关,确保安全生产;

66.17.实现自动或者人工清除矿用显示器表面灰尘,以及不使用时,将矿用显示器防护起来。

67.本系统主要通过互联网、大数据、信息化平台,实现了人机对话,节约了人力物力,提高了工作效率,提升了矿井安全管理水平,加快了现代化矿井的建设。

68.上面所述只是为了说明本实用新型,应该理解为本实用新型并不局限于以上实施例,符合本实用新型思想的各种变通形式均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1