一种煤化工高盐废水蒸发结晶分盐装置的制作方法

1.本实用新型涉及煤化工水处理技术领域,具体涉及一种煤化工高盐废水蒸发结晶分盐装置。

背景技术:

2.煤化工行业最大的特点就是废水量巨大,废水水质复杂,污染物浓度高,处理难度大。煤化工废水经脱氨氮和cod后与循环排污水、化学水站排放的污水统称为煤化工高浓盐废水。现在对于煤化工高盐废水的处理往往是通过分布结晶的作用,实现处理以及回收利用,先进行净化后进行分布结晶。

3.目前市面上煤化工废水处理项目常用的方法为纳滤对一二价盐进行分离,将氯化钠和硫酸钠分离后蒸发结晶。但是这种处理工序,净化效果不够针对,在进行结晶时,废水中存在影响结晶作用的物质,导致结晶量降低,效率降低,无法满足实际的结晶需求,导致实际的效果不符合预期。

4.为此,我们提出煤化工高盐废水用分盐结晶处理装置来解决上述问题。

技术实现要素:

5.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种煤化工高盐废水蒸发结晶分盐装置,本系统采用高温蒸发浓缩结晶和冷冻结晶工艺,料液蒸发浓缩过程中,采用纳滤、蒸发、冷冻三种方式进行综合处理,采用强制循环蒸发形式,高效冷媒冷却设备,高效分离结晶方法。回收废水含有的硝酸钠、氯化钠、硫酸钠三种成分。本系统蒸发过程中能更好的控制各组分浓度及比例,使其偏离共饱和曲线进行蒸发结晶,大大提高了结晶盐纯度。

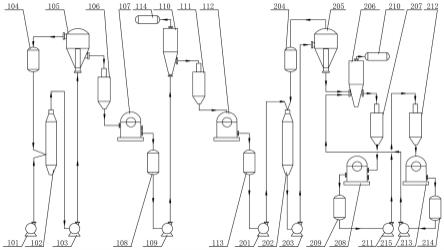

6.为实现上述目的,本实用新型采用以下技术方案是:一种煤化工高盐废水蒸发结晶分盐装置,它包括第一上料泵101,第一上料泵101的输出端通过管道连接有第一加热器102,第一加热器102的输出端通过管道连接有第一循环泵103,第一循环泵103的输出端通过管道连接有一级分离器105,一级分离器105的输出端通过管道连接有硫酸钠稠厚器106,硫酸钠稠厚器106的输出端通过管道连接有硫酸钠离心机107,硫酸钠离心机107的输出端通过管道连接有硫酸钠母液罐108,硫酸钠母液罐108的输出端通过管道连接有单效进料泵109,单效进料泵109的输出端通过管道连接有二级闪蒸分离器110,二级闪蒸分离器110的输出端通过管道连接有第一氯化钠稠厚器111,第一氯化钠稠厚器111的输出端通过管道连接有第一氯化钠离心机112,第一氯化钠离心机112的输出端通过管道连接有第一氯化钠母液罐113,第一氯化钠母液罐113的输出端通过管道连接有第二上料泵201,第二上料泵201的输出端通过管道连接有强制加热器202,强制加热器202的输出端通过管道连接有第二循环泵203,第二循环泵203的输出端通过管道连接有强制分离器205,强制分离器205的输出端通过管道连接有单效蒸发分离器206,单效蒸发分离器206的输出端通过管道连接有第二氯化钠稠厚器207,第二氯化钠稠厚器207的输出端通过管道连接有第二氯化钠离心机208,

第二氯化钠离心机208的输出端通过管道连接有第二氯化钠母液罐209,第二氯化钠母液罐209的输出端通过管道连接有氯化钠母液泵211,氯化钠母液泵211的输出端通过管道连接有冷却稠厚器212,冷却稠厚器212的输出端通过管道连接有硝酸钠离心机213,硝酸钠离心机213的输出端通过管道连接有硝酸钠母液罐214,硝酸钠母液罐214的输出端通过管道连接有硝酸钠母液泵215,硝酸钠母液泵215的输出端通过管道与单效蒸发分离器206的物料输入端连接。

7.所述一级分离器105上设置有一级分离器气相出口1051和一级分离器液相出口1052,一级分离器液相出口1052通过管道与硫酸钠稠厚器106的输入端连接。

8.所述一级分离器气相出口1051通过管道连接有第一压缩机104,第一压缩机104的输出端通过管道与第一加热器102的蒸汽输入端连接。

9.所述硫酸钠离心机107上设置有硫酸钠晶体出口1071和硫酸钠液相出口1072,硫酸钠液相出口1072通过管道与硫酸钠母液罐108的输入端连接。

10.所述二级闪蒸分离器110上设置有闪蒸器气相出口1101,闪蒸器气相出口1101通过管道连接有第一间冷器114,闪蒸后的二次汽通过第一间冷器114全冷却。

11.所述强制分离器205上设置有强制分离器气相出口2051和强制分离器液相出口2052,强制分离器液相出口2052通过管道与单效蒸发分离器206的输入端连接。

12.所述强制分离器气相出口2051通过管道连接有第二压缩机204,第二压缩机204的输出端通过管道与第二加热器202的蒸汽输入端连接。

13.所述单效蒸发分离器206上设置有蒸发器气相出口2061,蒸发器气相出口2061通过管道连接有第二间冷器210,蒸发后的二次汽通过第二间冷器210全冷却。

14.所述硝酸钠离心机213上设置有硝酸钠晶体出口2131和硝酸钠液相出口2132,硝酸钠液相出口2132通过管道与硝酸钠母液罐214的输入端连接。

15.本实用新型的工作原理:纳滤浓液蒸发结晶分盐物料流向:原料液经过第一上料泵101后进入第一加热器102加热,经过第一循环泵103后到一级分离器105,二次汽通过压缩机4加压后重新返回第一加热器102进行加热。加热后的物料在一级分离器105蒸发浓缩后,含有晶体的物料进入硫酸钠稠厚器106,再进入硫酸钠离心机107离心出硫酸钠,硫酸钠离心机107液体到达硫酸钠母液罐108,然后进入单效进料泵109,部分返回强制循环蒸发系统,部分进入二级闪蒸分离器110进行低温闪蒸,达到一定浓度进入第一氯化钠稠厚器111,再进入第一氯化钠离心机112,离心出氯化钠。第一氯化钠离心机112的液体到达第一氯化钠母液罐113,通过氯化钠母液泵111返回一级分离器105。第一氯化钠母液罐113排出部分母液去往纳滤清液浓缩液蒸发系统,蒸发分离氯化钠和硝酸钠。纳滤清液采用两级蒸发结晶和一级冷冻结晶工艺,系统物料流向:原料液经过第二上料泵201后进入强制加热器202加热,经过第二循环泵203后到强制分离器205,二次汽通过第二压缩机204加压后重新返回强制加热器202进行加热,加热后的物料在强制分离器205蒸发浓缩,含有部分晶体的物料进入单效蒸发分离器206进行高温蒸发后进入第二氯化钠稠厚器207,再进入第二氯化钠离心机208离心出氯化钠。第二氯化钠离心机208液体到达第二氯化钠母液罐209,然后通过氯化钠母液泵211进入冷却稠厚器212,再进入硝酸钠离心机213,离心出硝酸钠。硝酸钠离心机213的液体到达硝酸钠母液罐214,通过硝酸钠母液泵215返回单效蒸发分离器206,高温蒸发结晶氯化钠。

16.采用上述技术方案后,本实用新型有益效果为:一种煤化工高盐废水蒸发结晶分盐装置,本系统采用纳滤、蒸发、冷冻三种方式进行综合处理,回收废水含有的硝酸钠、氯化钠、硫酸钠三种成分。本系统蒸发过程中能更好的控制各组分浓度及比例,使其偏离共饱和曲线进行蒸发结晶,大大提高了结晶盐纯度。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

18.图1是本实用新型的结构示意图。

19.图2是本实用新型的一级分离器结构示意图。

20.图3是本实用新型的硫酸钠离心机结构示意图。

21.图4是本实用新型的二级闪蒸分离器结构示意图。

22.图5是本实用新型的强制分离器结构示意图。

23.图6是本实用新型的单效蒸发分离器结构示意图。

24.图7是本实用新型的硝酸钠离心机结构示意图。

25.附图标记说明:第一上料泵101、第一加热器102、第一循环泵103、一级分离器105、硫酸钠稠厚器106、硫酸钠离心机107、硫酸钠母液罐108、单效进料泵109、二级闪蒸分离器110、第一氯化钠稠厚器111、第一氯化钠离心机112、第一氯化钠母液罐113、第二上料泵201、强制加热器202、第二循环泵203、强制分离器205、单效蒸发分离器206、第二氯化钠稠厚器207、第二氯化钠离心机208、第二氯化钠母液罐209、氯化钠母液泵211、冷却稠厚器212、硝酸钠离心机213、硝酸钠母液罐214、硝酸钠母液泵215、一级分离器气相出口1051、一级分离器液相出口1052、第一压缩机104、硫酸钠晶体出口1071、硫酸钠液相出口1072、闪蒸器气相出口1101、第一间冷器114、强制分离器气相出口2051、强制分离器液相出口2052、第二压缩机204、蒸发器气相出口2061、第二间冷器210、硝酸钠晶体出口2131、硝酸钠液相出口2132。

具体实施方式

26.参看图1-图7所示,本具体实施方式采用的技术方案是:一种煤化工高盐废水蒸发结晶分盐装置,它包括第一上料泵101,第一上料泵101的输出端通过管道连接有第一加热器102,第一加热器102的输出端通过管道连接有第一循环泵103,第一循环泵103的输出端通过管道连接有一级分离器105,一级分离器105的输出端通过管道连接有硫酸钠稠厚器106,硫酸钠稠厚器106的输出端通过管道连接有硫酸钠离心机107,硫酸钠离心机107的输出端通过管道连接有硫酸钠母液罐108,硫酸钠母液罐108的输出端通过管道连接有单效进料泵109,单效进料泵109的输出端通过管道连接有二级闪蒸分离器110,二级闪蒸分离器110的输出端通过管道连接有第一氯化钠稠厚器111,第一氯化钠稠厚器111的输出端通过管道连接有第一氯化钠离心机112,第一氯化钠离心机112的输出端通过管道连接有第一氯化钠母液罐113,第一氯化钠母液罐113的输出端通过管道连接有第二上料泵201,第二上料

泵201的输出端通过管道连接有强制加热器202,强制加热器202的输出端通过管道连接有第二循环泵203,第二循环泵203的输出端通过管道连接有强制分离器205,强制分离器205的输出端通过管道连接有单效蒸发分离器206,单效蒸发分离器206的输出端通过管道连接有第二氯化钠稠厚器207,第二氯化钠稠厚器207的输出端通过管道连接有第二氯化钠离心机208,第二氯化钠离心机208的输出端通过管道连接有第二氯化钠母液罐209,第二氯化钠母液罐209的输出端通过管道连接有氯化钠母液泵211,氯化钠母液泵211的输出端通过管道连接有冷却稠厚器212,冷却稠厚器212的输出端通过管道连接有硝酸钠离心机213,硝酸钠离心机213的输出端通过管道连接有硝酸钠母液罐214,硝酸钠母液罐214的输出端通过管道连接有硝酸钠母液泵215,硝酸钠母液泵215的输出端通过管道与单效蒸发分离器206的物料输入端连接。

27.所述一级分离器105上设置有一级分离器气相出口1051和一级分离器液相出口1052,一级分离器液相出口1052通过管道与硫酸钠稠厚器106的输入端连接。

28.所述一级分离器气相出口1051通过管道连接有第一压缩机104,第一压缩机104的输出端通过管道与第一加热器102的蒸汽输入端连接。

29.所述硫酸钠离心机107上设置有硫酸钠晶体出口1071和硫酸钠液相出口1072,硫酸钠液相出口1072通过管道与硫酸钠母液罐108的输入端连接。

30.所述二级闪蒸分离器110上设置有闪蒸器气相出口1101,闪蒸器气相出口1101通过管道连接有第一间冷器114,闪蒸后的二次汽通过第一间冷器114全冷却。

31.所述强制分离器205上设置有强制分离器气相出口2051和强制分离器液相出口2052,强制分离器液相出口2052通过管道与单效蒸发分离器206的输入端连接。

32.所述强制分离器气相出口2051通过管道连接有第二压缩机204,第二压缩机204的输出端通过管道与第二加热器202的蒸汽输入端连接。

33.所述单效蒸发分离器206上设置有蒸发器气相出口2061,蒸发器气相出口2061通过管道连接有第二间冷器210,蒸发后的二次汽通过第二间冷器210全冷却。

34.所述硝酸钠离心机213上设置有硝酸钠晶体出口2131和硝酸钠液相出口2132,硝酸钠液相出口2132通过管道与硝酸钠母液罐214的输入端连接。

35.本实用新型的工作原理:纳滤浓液蒸发结晶分盐物料流向:原料液经过第一上料泵101后进入第一加热器102加热,经过第一循环泵103后到一级分离器105,二次汽通过压缩机4加压后重新返回第一加热器102进行加热。加热后的物料在一级分离器105蒸发浓缩后,含有晶体的物料进入硫酸钠稠厚器106,再进入硫酸钠离心机107离心出硫酸钠,硫酸钠离心机107液体到达硫酸钠母液罐108,然后进入单效进料泵109,部分返回强制循环蒸发系统,部分进入二级闪蒸分离器110进行低温闪蒸,达到一定浓度进入第一氯化钠稠厚器111,再进入第一氯化钠离心机112,离心出氯化钠。第一氯化钠离心机112的液体到达第一氯化钠母液罐113,通过氯化钠母液泵111返回一级分离器105。第一氯化钠母液罐113排出部分母液去往纳滤清液浓缩液蒸发系统,蒸发分离氯化钠和硝酸钠。纳滤清液采用两级蒸发结晶和一级冷冻结晶工艺,系统物料流向:原料液经过第二上料泵201后进入强制加热器202加热,经过第二循环泵203后到强制分离器205,二次汽通过第二压缩机204加压后重新返回强制加热器202进行加热,加热后的物料在强制分离器205蒸发浓缩,含有部分晶体的物料进入单效蒸发分离器206进行高温蒸发后进入第二氯化钠稠厚器207,再进入第二氯化钠离

心机208离心出氯化钠。第二氯化钠离心机208液体到达第二氯化钠母液罐209,然后通过氯化钠母液泵211进入冷却稠厚器212,再进入硝酸钠离心机213,离心出硝酸钠。硝酸钠离心机213的液体到达硝酸钠母液罐214,通过硝酸钠母液泵215返回单效蒸发分离器206,高温蒸发结晶氯化钠。

36.采用上述技术方案后,本实用新型有益效果为:一种煤化工高盐废水蒸发结晶分盐装置,本系统采用纳滤、蒸发、冷冻三种方式进行综合处理,回收废水含有的硝酸钠、氯化钠、硫酸钠三种成分。本系统蒸发过程中能更好的控制各组分浓度及比例,使其偏离共饱和曲线进行蒸发结晶,大大提高了结晶盐纯度。

37.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1