一种处理高硫酸盐工业废水的耦合厌氧反应器的制作方法

1.本实用新型专利涉及一种处理高硫酸盐工业废水的耦合厌氧反应器,属于环境保护,工业废水处理领域。

背景技术:

2.化工,制药,制革,造纸,发酵,食品加工和采矿等领域在生产过程中会产生大量的含高浓度的硫酸盐的工业废水。高浓度工业废水的处理,厌氧工艺有明显的优势,比如能在高cod 容积负荷下运行,可达十几甚至几十kg cod/m3/day, 是一般好氧处理的十倍以上,同时占地面积小, 运行成本低 (不用溶解氧,耗电量大幅减少),沼气还可以回收,提高废水可生化性等特点。但是当废水中含有高浓度的硫酸盐时,厌氧处理就变得比较复杂,面临失败的风险。一是硫酸盐还原菌会和产甲烷菌竞争底物(氢气和乙酸),从而使产气中甲烷含量降低。二是代谢产物硫化氢会对产甲烷菌有毒性作用。实际工程要求的最低限是cod/so

42-必须大于等于3.3,但是很多工业废水中cod/so

42-远小于3.3。目前,仅靠单级厌氧工艺处理高浓度的硫酸盐废水,一是硫酸盐的去除率太低(对高硫酸盐废水去除率低于40%),二是产生的大量硫化物对微生物有抑制作用,很容易造成厌氧处理的失败。而其他的处理方法比如硫酸盐还原-产甲烷两相厌氧工艺,要额外增加一个处理单元,从而增加土建面积或设备投资,大大提高处理成本。

技术实现要素:

3.本实用新型的目的在于一种处理高硫酸盐工业废水的耦合厌氧反应器,解决现有技术中依靠单级厌氧处理单元在处理高硫酸盐废水中硫酸盐去除率不高,同时产生的硫化物对微生物的抑制作用,导致厌氧处理面临失败的问题。

4.为了解决现有技术中的这些问题,本实用新型提供的技术方案是:一种处理高硫酸盐工业废水的耦合厌氧反应器,包括厌氧反应罐、微曝气吹脱塔,所述厌氧反应罐外侧设有进水口、出水口、排空口,所述厌氧反应罐内从下至上依次设有布水器、填料层ⅰ、填料层ⅱ、内循环口、三相分离器、吹水堰、沼气出口,所述厌氧反应罐通过进水口、进水提升泵与高硫酸盐原水相连,所述厌氧反应罐通过出水口与微曝气吹脱塔上部相连,所述微曝气吹脱塔底部设有曝气器,所述曝气器连接鼓风机,所述微曝气吹脱塔底部分别连接进水口、出水提升泵。

5.进一步地,所述填料层设置在支撑槽钢上,填料层底部设有不锈钢钢网。

6.进一步地,所述厌氧反应罐还设置有若干人工孔。

7.进一步地,所述微曝气吹脱塔底部通过回流泵、进水提升泵连接进水口。

8.在本实用新型中:

9.1:在厌氧反应罐中,在距离污泥放置层较近,但是离三相分离器距离应较远处布置四个有较大孔面积圆柱不锈钢钢网(比如4目)。四个不锈钢钢网保持一定的距离。选用较大孔面积的不锈钢钢网的目的是保证厌氧出水的上升流速,同时保证厌氧反应罐里的污泥

在产气的带动下的正常搅拌。

10.2:每二个钢网组成一个填料层,分别在每个填料层下面的钢网上,放置铁碳微电解填料(或者铁刨花)。考虑到填料层里的填料在长期处理过程中消耗很快,为了不影响厌氧处理效果,在厌氧反应罐内设置二个填料层。

11.3:选用大孔径的铁碳填料(粒径远大于4.75mm),目的是即使运行一段时间,填料有所损失,也不漏出填料层。

12.4:考虑到铁碳微电解填料在处理高浓度有机废水时很容易板结,因此每个不锈钢钢网层铺设的填料不易太多,即控制填料层高度。

13.5:考虑到铁碳填料(或者是铁刨花)容易板结或者活性降低。每个不锈钢钢网的厌氧反应罐外层开设人孔,方便填料(或者铁刨花)的及时补充和更换。

14.6:厌氧反应罐经出水堰后的出水进吹脱塔,用吹脱塔后的出水稀释厌氧反应罐进水。为了不在厌氧反应罐中带入大量的空气,从而影响厌氧处理的效果,空气吹脱塔内应采用微曝气,同时回流比不应过大。

15.本实用新型的有益效果:本实用新型的耦合厌氧反应器充分发挥零价铁和硫酸盐还原菌的耦合作用,结合微曝气吹脱塔既能实现在单一厌氧反应器中对废水中高浓度硫酸盐去除率的大幅度提高,又能大大减轻产生的大量硫化物对微生物的抑制,保证厌氧能长期稳定运行。

附图说明

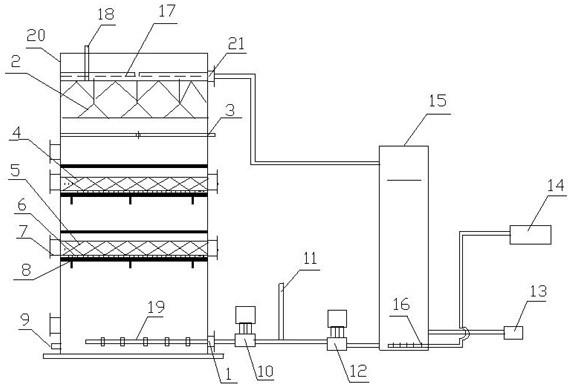

16.图1是本实用新型的连接关系结构示意图。

17.在图中:1、进水口;2、三相分离器;3、内循环口;4填料层ⅱ;5、填料层ⅰ;6、不锈钢钢网;7、人工孔;8、支撑槽钢;9、排空口;10、进水提升泵;11、高硫酸盐原水;12、回流泵;13、出水提升泵;14、鼓风机;15、微曝气吹脱塔;16、曝气器;17、出水堰;18、沼气出口;19、布水器;20、厌氧反应罐21、出水口。

具体实施方式

18.为了更清楚地说明本实用新型的技术方案,以下结合实施例对本实用新型做进一步详细说明。

19.所述一种处理高硫酸盐工业废水的耦合厌氧反应器,包括厌氧反应罐20、微曝气吹脱塔15,厌氧反应罐外侧设有进水口1、出水口21、排空口9、人工孔7,所述厌氧反应罐内从下至上依次设有布水器19、填料层ⅰ5、填料层ⅱ4、内循环口3、三相分离器2、出水堰17、沼气出口18,所述填料层设置在支撑槽钢8上,填料层底部设有不锈钢钢网6,所述厌氧反应罐通过进水口、进水提升泵与高硫酸盐原水11相连,所述厌氧反应罐通过出水口与微曝气吹脱塔上部相连,所述微曝气吹脱塔底部设有曝气器16(微孔盘式曝气器),所述曝气器连接鼓风机14,所述微曝气吹脱塔底部通过回流泵12、进水提升泵10连接进水口;微曝气吹脱塔底部还连接有出水提升泵13。

20.上述中,所述厌氧反应罐直径7m,高11m(包括三相分离器),总体积约420m3,共5座。采用并联运行的方式(根据实际需要,也能串联运行)。每个厌氧反应罐附加一个微曝气吹脱塔,微曝气吹脱塔直径是2m,高是7m,下面有ф215的微孔盘式曝气器,配有变

频控制的鼓风机。厌氧反应罐的加热采用调节池蒸汽加热,温度保持在35

°

c, 保温材料选用聚胺酯棉。三相分离器采用pp材质,进水系统采用大阻力均匀布水,罐体碳钢防腐。厌氧进水提升泵流量21m3/hr, 扬程为15 m。进水是厂区各个车间(主要产品为丙烷,间溴硝基苯,对乙酰氨基苯磺酰氯,对位酯等多种医药和染料中间体)的综合废水,汇集在调节池。废水流量每天大约500 方。ph值在6.5-7.5 之间,cod大约 12000 mg/l, 盐分为1.4%。由于产生的废水硫酸盐含量高,同时废水中的有机硫化合物的水解进一步增加了硫酸盐的含量,造成so

42-高达6000 mg/l,从而使原水的cod/so

42-接近2,低于工程应用的最低线3.3。每个厌氧反应罐里面安装四层不锈钢钢网(4目)作为二个填料层(如图1中所示的填料层ⅱ4、填料层ⅰ5),每个填料层下面的钢网用7个10号支撑槽钢作为支撑,每层高0.82 m,两个填料层间距为0.8 m,最下面的一层钢网距离罐底2.7 m,每个填料层下边的钢网放粒径大于1.5 cm的铁碳微电解填料(山东龙安泰环保科技有限公司),每个填料层内铺设的铁碳填料厚度大约为45 cm。厌氧反应罐里的接种污泥采用颗粒污泥(vss 约60 g/l),接种量约厌氧反应罐体积的1/4。补充的碱度采用工业级的碳酸氢钠,在调节池内加入。前期调试阶段以进水cod 4000 mg/l (cod 容积负荷接近 0.95 kg cod/m3/day)开始,用微曝气吹脱塔后的出水来稀释原水,回流比200%,回流泵流量10 m3/hr,扬程15 m.采用逐级提高进水cod的方法(即按4000 mg/l, 6000 mg/l, 8000 mg/l 12000 mg/l)来提高cod容积负荷,三个月后至满负荷运行 (cod 容积负荷接近 2.85 kg cod/m3/day)。稳定运行一年,填料每三个月人工搅动,清洗,补充一次。cod 去除率能稳定在75%左右,硫酸盐去除率稳定在70% 左右,没有发生硫化物在厌氧反应罐中的积累,从而抑制厌氧产气的情况,为下一个好氧处理单元打下良好的基础。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1