原位补充热能的超重力脱除聚合物中挥发分的方法与流程

[0001]

本发明涉及一种脱除聚合物中挥发分的方法。更具体地,涉及一种原位补充热能的超重力脱除聚合物挥发分的方法。

背景技术:

[0002]

聚合物广泛应用于食品包装、供水管道、汽车内饰件、水杯、厨具等方面,与人们的生活密切相关。聚烯烃是一种重要的聚合物。以聚烯烃为例,聚烯烃的原料及用其加工生产的制品所散发出的气味属于挥发性有机物(voc)的范畴,聚烯烃的挥发分来源归纳为以下3个方面:(1)聚合工艺残留物质。聚烯烃的主要生产工艺包括淤浆聚合、溶液聚合和气相聚合。各工艺生产的产品中残留的单体、溶剂,如果不能脱除干净,就会对物料的气味产生影响;(2)加工以及使用过程中产生的气味。加工过程中,尤其在高温高剪切条件下,聚烯烃易于分解,同时在残余催化剂的金属离子催化作用下,高分子被加速氧化降解,散发出醛、酮,从而至嗅。聚烯烃中所含的低聚物,其分子链短,更容易因氧化降解,而成为低相对分子质量的voc。因此低聚物含量高也是导致产生气味的重要因素。在实际聚烯烃挤出造粒过程中,向基料中加入不同量的低聚物,工作现场的异味浓度会明显上升。在聚烯烃产品的存储、使用过程中,随着使用时间的推移,抗氧剂及其他添加剂逐渐损耗并迁移,氧化并生成副产物,最终产生致嗅物质;(3)添加剂的影响。在聚烯烃中加入不恰当的抗氧剂、爽滑剂、各种色母粒、含有不同成分偶联剂的填充物等,也会导致聚烯烃产生异味。

[0003]

以旋转填充床为核心装备的超重力技术是一种过程强化技术。近些年在脱挥领域,旋转填充床受到很大的关注。超重力的作用下,高粘度聚合物流体变成极细的小液滴、液膜,增大比表面积且表面快速更新,从而促进挥发份的快速逸出。超重力法脱挥技术优势在于停留时间短,微观混合均匀,反应效率高且可以进行连续性脱挥等。与传统的脱挥装置相比,其具有占地面积小,脱除效率高,良好的自清洁作用等优点。目前,传统的超重力脱挥工艺中(如中国专利zl200710120712.7),由于脱挥时气化带走了大量的热量,需要通过外壳夹套升温来维持超重力旋转床内空腔和转子的温度以补充脱挥气化带走的热量,在这个过程中,夹套升温首先加热空气,加热的空气然后给转子升温,其效率较低,导致能耗居高不下。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种原位补充热能的超重力脱除聚合物中挥发分的方法。该方法使用的超重力装置无需额外的加热装置,通过旋转机械能经磁力切割原位转化为热能,自动补充脱挥时voc气化带走的大量热量,节约了能耗;经检测,使用本发明的方法,可以节约能耗20-50%。

[0005]

本发明中的术语“脱除聚合物中挥发分”简称“脱挥”。

[0006]

为解决上述技术问题,本发明采用如下的技术方案:

[0007]

一种原位补充热能的超重力脱除聚烯烃中挥发分的方法,包括如下具体步骤:

[0008]

s1、准备超重力脱挥装置

[0009]

所述超重力脱挥装置包括壳体、电机、动磁力盘、转子填料、静磁力盘、固定环、液体进料口、气体出口和液体出料口;

[0010]

所述电机的输出轴自壳体顶部穿过壳体延伸到壳体内,电机输出轴的下端头与动磁力盘上端面中心位置固定连接;

[0011]

所述转子填料设置在动磁力盘上表面;电机输出轴与转子填料之间设有空腔;

[0012]

所述动磁力盘的下方设置静磁力盘;

[0013]

s2、将用氮气保护下的原料储罐内的原料液输送到闪蒸超重力反应器进行闪蒸;

[0014]

s3、原料液经闪蒸超重力反应器闪蒸后,气体用真空泵抽出,液体输送到超重力脱挥装置的液体进料口;

[0015]

s4、开启超重力脱挥装置,利用真空泵对超重力脱挥装置抽真空;调整动电机的转速使磁力盘给转子填料预热;自液体进料口进入的原料液喷射到转子填料上进行分散;

[0016]

s5、脱挥后的原料液自超重力脱挥装置液体出料口处排出,挥发性气体自气体出口处排出。

[0017]

优选地,步骤s1中,所述动磁力盘和静磁力盘均采用强力磁铁,磁力感应强度为10000-50000高斯。

[0018]

优选地,步骤s1中,所述动磁力盘和静磁力盘之间的距离为0.5-5cm。

[0019]

优选地,步骤s1中,所述动磁力盘的转速为0-3000r/min。

[0020]

优选地,步骤s3中,所述闪蒸超重力反应器的预热温度为90-300℃。

[0021]

优选地,步骤s4中,所述超重力脱挥装置抽真空的真空度为0.07-0.098mpa。

[0022]

优选地,步骤s4中,所述动磁力盘和转子填料的转速为0-3000r/min。

[0023]

优选地,步骤s4中,所述脱挥温度为100-250℃。

[0024]

本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

[0025]

如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

[0026]

与现有技术相比较,本发明具有如下有益效果:

[0027]

本发明的有益效果如下:

[0028]

本发明通过旋转磁场原位加热超重力脱除装置,可有效强化热量的产生,进而提高旋转床腔体内部的温度,弥补超重力聚合物中挥发分脱除时气化带走的热量,原位加热可实现持续性超重力脱挥。经检测,使用本发明的超重力脱挥装置,可以节约能耗20-50%。

[0029]

同时,借助超重力技术,强化气液之间的传质,提高废气脱出率,从而实现挥发性有机化合物的处理,具有重要的环保、经济和社会效益。备体积小,处理量大,分离效率高。

附图说明

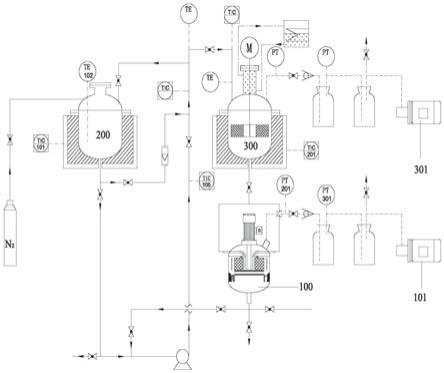

[0030]

下面结合附图对本发明的具体实施方式作进一步详细的说明

[0031]

图1为本发明使用的超重力脱挥装置的结构示意图;

[0032]

图2为本发明脱挥工艺流程示意图。

具体实施方式

[0033]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0034]

作为本发明的一个方面,

[0035]

一种原位补充热能的超重力脱除聚合物中挥发分的方法,包括如下具体步骤:

[0036]

s1、准备超重力脱挥装置

[0037]

所述超重力脱挥装置100,包括壳体1、电机2、动磁力盘3、转子填料4、不锈钢疏水丝网5、静磁力盘6、固定环7、液体进料口8、气体出口9和液体出料口10;

[0038]

所述电机2的输出轴自壳体1顶部穿过壳体1延伸到壳体1内,电机输出轴的下端头与动磁力盘3上端面中心位置固定连接;

[0039]

所述转子填料4设置在动磁力盘3上表面;电机输出轴与转子填料4之间设有空腔;

[0040]

所述转子填料4和壳体1之间的空腔内纵向设置不锈钢疏水丝网5;

[0041]

所述动磁力盘3的下方设置静磁力盘6;电机2带着动磁力盘3和转子填料4高速旋转;促进动磁力盘和静磁力盘之间的磁感线高速切割,将机械能转换为热能,用于补充脱挥时气化带走的热量。

[0042]

所述静磁力盘6通过固定环7固定在壳体1的侧壁上;

[0043]

所述固定环7上设有通孔;

[0044]

所述液体进料口8自壳体1延伸到电机输出轴与转子填料4之间的空腔内,且管道上设有喷射孔(图中未示出);喷射孔喷射的原料液经过转子填料4进行第一次分散,然后在高速旋转剪切力下甩在不锈钢疏水丝网5上进行第二次分散;

[0045]

所述液体出料口10设置在壳体1底部;

[0046]

所述气体出口9设置在壳体1上部;

[0047]

s2、将用氮气保护下的原料储罐200内的原料液输送到闪蒸超重力反应器300进行闪蒸;

[0048]

s3、原料液经闪蒸超重力反应器300闪蒸后,气体用第一真空泵301抽出,液体输送到超重力脱挥装置100的液体进料口8;

[0049]

s4、开启超重力脱挥装置100,利用第二真空泵101对超重力脱挥装置抽真空;自液体进料口8进入的原料液喷射到转子填料4上进行第一次分散;自转子填料4外侧甩出的物料再次通过不锈钢疏水丝网5进行第二次分散;调整动电机2的转速以确保脱挥温度维持稳定;

[0050]

s5、脱挥后的原料液自超重力脱挥装置液体出料口10处排出,挥发性气体自气体出口处9排出。

[0051]

本发明意外地发现,通过在脱挥工艺中使用超重力脱挥装置100,该超重力脱挥装置100内设置动磁力盘3和静磁力盘6,所述动磁力盘3相对于静磁力盘6高速旋转,可促进动磁力盘3和静磁力盘6之间的磁感线高速切割,能将机械能转换为热能,用于补充脱挥时气化带走的热量,节约了大量能耗。

[0052]

根据本发明的某些实施例,步骤s1中,所述动磁力盘3和静磁力盘6均采用强力钕铁硼磁铁,磁力感应强度为10000-50000高斯、或10000-50000高斯、或10000-40000高斯、或

10000-30000高斯、或10000-20000高斯、或20000-50000高斯、或20000-40000高斯、或20000-30000高斯、或30000-50000高斯、或30000-40000高斯、或40000-50000高斯。

[0053]

根据本发明的某些实施例,步骤s1中,所述动磁力盘3的转速优选为200-1400r/min、或200-1300r/min、或200-1200r/min、或200-1100r/min、或200-1000r/min、或500-1400r/min、或500-1300r/min、或500-1200r/min、或500-1100r/min、或500-1000r/min、或800-1400r/min、或800-1300r/min、或800-1200r/min、或800-1100r/min、或800-1000r/min、或1000-1400r/min。

[0054]

根据本发明的某些实施例,步骤s1中,所述动磁力盘3和静磁力盘6之间的距离为0.5-5cm;优选为1-3cm。所述动磁力盘转速的大小、磁力感应强度的范围、和磁力盘之间的距离都会对机械能转化为热能的大小产生影响。

[0055]

根据本发明的某些实施例,所述不锈钢疏水丝网5是用疏水物质聚四氟乙烯在不锈钢丝网上喷涂得到。原料液经过不锈钢疏水丝网的二次分散可明显提高脱挥的效率。

[0056]

根据本发明的某些实施例,所述不锈钢疏水丝网5接触角为120-160度。

[0057]

根据本发明的某些实施例,步骤s2中,所述闪蒸超重力反应器的预热温度为90-110℃。

[0058]

根据本发明的某些实施例,步骤s3中,所述超重力脱挥装置抽真空的真空度为0.07-0.098mpa。

[0059]

根据本发明的某些实施例,步骤s3中,所述动磁力盘和转子填料的转速为0-3000r/min;优选为200-1400r/min。

[0060]

根据本发明的某些实施例,步骤s3中,所述脱挥温度为100-200℃。

[0061]

实施例1

[0062]

原位补充热能的超重力脱除聚合物中挥发分的方法:

[0063]

如图2所示,脱除聚烯烃弹性体(poe)中的挥发分的参数条件如下:

[0064]

1)闪蒸超重力反应器200的操作条件是:控制液相流量为50l/h,调节转速1000r/min,真空度为0.01mpa;预热温度为120℃。

[0065]

2)超重力脱挥装置100的操作条件是:液相流量为50l/h,调节转速1000r/min,动磁力盘和静磁力盘之间的间距为1厘米,磁力感应强度为40000高斯,真空度为0.095mpa。

[0066]

经电力损耗检测,使用本发明的超重力脱挥装置替代常规超重力反应器,可以节约能耗23%,本发明的聚烯烃弹性体(poe)中的挥发分的脱除率在78%左右。

[0067]

实施例2

[0068]

一种利用本发明超重力脱挥装置脱除聚氨酯预聚物中的tdi的方法:

[0069]

如图2所示,脱除聚氨酯预聚物中的tdi的参数条件如下:

[0070]

超重力脱挥装置100的操作条件是:脱除聚氨酯预聚物中的tdi过程中,控制液相流量为100l/h,动磁力盘和静磁力盘之间的间距为1.5厘米,磁力感应强度为10000高斯;调节转速200-1400r/min,真空度为0.095mpa;进口液体中含有2.2%的tdi,脱挥温度110℃。

[0071]

经电力损耗检测,使用本发明的超重力脱挥装置替代常规超重力反应器,可以节约能耗30%。本发明的tdi脱除率在76%-78%,有较好的tdi脱除效率。

[0072]

综上所述,本发明通过超重力脱挥装置、电机转速、磁力盘之间的间距、磁力感应强度等参数构成一个整体的技术方案,相互配合才可以得到本发明的脱挥效果;任何条件

的逾越均会导致本发明的目的无法达成。

[0073]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1