一种用粉末活性炭制备的大孔颗粒活性炭及其制备方法与流程

1.本发明涉及活性炭技术领域,更具体地涉及一种用粉末活性炭制备的大孔颗粒活性炭及其制备方法。

背景技术:

2.活性炭是一种非常优良的吸附剂,按照粒度的大小一般分为粉末活性炭和颗粒活性炭。粉末活性炭在吸附能力上具有吸附量大、吸附速度快的优点,但有粉尘大、分离困难、再生不便的缺点;而颗粒活性炭则刚好相反,具有无粉尘、可装柱操作、再生方便的优点,但有吸附量小、吸附速度慢的缺点。因此,人们希望把粉末活性炭制备成颗粒活性炭,使产品兼备两者的优点而消除两者的缺点。

3.闫新龙等(闫新龙等,成型活性炭制备技术研究进展,化工进展,2008年第27卷第12期)对成型活性炭制备技术的研究进展进行综述,用粉末活性炭制备颗粒活性炭的方法是加入粘合剂,然后压制成型,但吸附性能与机械强度无法兼顾。究其原因,是采用高压成型的方法使粉末活性炭发生致密化,在粉末活性炭的周围没有大孔道作为吸附质的通道。如:中国专利cn201510868434.8公开了一种用无机粘合剂偏铝酸钠、硅酸钠、koh制备颗粒活性炭的方法,中国专利cn201310754565.4公开了一种用有机粘合剂丙烯酸乳液制备颗粒活性炭的方法,中国专利cn201510767872.5公开了一种用有机粘合剂煤焦油制备颗粒活性炭的方法,中国专利cn201610639682.x公开了一种用有机粘合剂腐殖质制备颗粒活性炭的方法,这些使用无机或有机粘合剂把粉末活性炭制备颗粒活性炭均具备上述难以克服的缺点,即虽然具备了颗粒活性炭的机械强度,但吸附能力下降。

4.中国专利cn201610085476.9公开了一种用无机粘合剂硅溶胶或水泥制备核壳式颗粒活性炭的方法,由于无机粘合剂会形成致密的壳层而无法形成大孔道,同样使吸附能力下降。

5.中国专利cn200510018861.3公开了一种用壳聚糖均匀交联制备颗粒活性炭的方法,中国专利cn201310437445.1公开了一种用壳聚糖均匀交联制备颗粒活性炭的方法,中国专利cn201410666921.1公开了一种用聚乙烯醇均匀交联制备颗粒活性炭的方法,这些均匀交联所制备的颗粒活性炭,在粉末活性炭的周围同样没有大孔道结构,难以保留粉末活性炭吸附量大、吸附速度快的优点。

6.因此,有必要提供一种用粉末活性炭制备的大孔颗粒活性炭及其制备方法以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种用粉末活性炭制备的大孔颗粒活性炭,制得的大孔颗粒活性炭具有颗粒活性炭的优点,也保留了粉末活性炭的优点。使吸附质能够快速通过水凝胶而到达粉末活性炭的表面,从而发挥粉末活性炭的优点,同时具有颗粒形态,即也具有了颗粒活性炭的优点,特别是能够简易回收、简易再生的特性。

8.为实现上述目的,本发明提供了一种用粉末活性炭制备的大孔颗粒活性炭,所述大孔颗粒活性炭是在水凝胶中加入粉末活性炭所形成的复合物,所述复合物的构成包括质量为m1的粉末活性炭、质量为m2的能形成所述水凝胶的高分子化合物(简称水凝胶高分子化合物)、致孔剂和不参与水凝胶高分子化合物的交联的交联隔断剂,

9.其中,m1/m2>1,所述交联隔断剂用于在所述水凝胶高分子化合物进行交联时能在所述交联隔断剂的周围形成孔道,所述致孔剂为固体粉末且在形成所述水凝胶后可通过物理和/或化学的方法将所述致孔剂从所述水凝胶中除去,以便在水凝胶中形成孔洞。

10.申请人经过对水凝胶与粉末活性炭形成的颗粒活性炭进行深入的研究发现,当包含了粉末活性炭的水凝胶高分子是通过均匀交联的方式形成水凝胶时,会在粉末活性炭的周围形成均匀的三维交联网络,无法形成大孔道,从而妨碍吸附质的快速通过。因此,为了发挥粉末活性炭的固有优点,必须在粉末活性炭周围的水凝胶形成大孔道或孔洞。本申请的用粉末活性炭制备的大孔颗粒活性炭中,通过非均匀交联的方式形成水凝胶,即在水凝胶中加入交联隔断剂,该交联隔断剂不参与水凝胶高分子的交联,用于在水凝胶高分子化合物进行交联时能在交联隔断剂的周围形成孔道,因此,在交联隔断剂的周围将会形成一个没有交联的大孔道。另外,引入致孔剂,在形成水凝胶后可以通过物理或化学的方法将致孔剂从水凝胶中除去,以在水凝胶中形成微米级的大孔洞。采取上述两种措施后,在水凝胶的三维网络中将形成大孔道和大孔洞,吸附质将沿着大孔道进入到大孔洞,然后在大孔洞中无阻力地快速分散,再从大孔洞周围的大孔道中快速到达粉末活性炭的表面,从而真正发挥粉末活性炭的优点而又避免了其缺点。

11.相应地,本申请还提供了一种用粉末活性炭制备大孔颗粒活性炭的方法,包括步骤:

12.(1)将质量为m2的能形成水凝胶的高分子化合物溶解于水中,搅拌均匀,得到溶液a;

13.(2)将交联隔断剂在水中溶解或者溶胀,搅拌均匀,得到溶液b;

14.(3)把所述溶液a和所述溶液b混合,搅拌均匀,得到溶液c;

15.(4)把致孔剂与质量为m1的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中,m1/m2>1,所述致孔剂为固体粉末;

16.(5)把所述混合粉末d加入所述溶液c中,搅拌均匀,得到混合物e;

17.(6)将所述混合物e进行交联,然后进行造粒,得到水凝胶复合物f;

18.(7)将所述水凝胶复合物f中的所述致孔剂除去,以形成孔洞,得到没有所述致孔剂的水凝胶复合物g;

19.(8)将所述水凝胶复合物g在水中溶胀后,得到用于液相吸附的大孔颗粒活性炭h;或将所述水凝胶复合物g在水中溶胀后,然后进行干燥脱水,得到用于气相吸附的大孔颗粒活性炭k。

20.相应地,本申请还提供了一种用粉末活性炭制备大孔颗粒活性炭的方法,包括步骤:

21.(1)将质量为m2的能形成水凝胶的高分子化合物溶解于水中,搅拌均匀,得到溶液a;

22.(2)将交联隔断剂在水中溶解或者溶胀,搅拌均匀,得到溶液b;

23.(3)把所述溶液a和所述溶液b混合,搅拌均匀,得到溶液c;

24.(4)把致孔剂与质量为m1的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中,m1/m2>1,所述致孔剂为固体粉末;

25.(5)把所述混合粉末d加入所述溶液c中,搅拌均匀,得到混合物e,然后对所述混合物e进行造粒;

26.(6)将步骤(5)中已进行造粒的所述混合物e进行交联,得到水凝胶复合物f;

27.(7)将所述水凝胶复合物f中的所述致孔剂除去,以形成孔洞,得到没有所述致孔剂的水凝胶复合物g;

28.(8)将所述水凝胶复合物g在水中溶胀后,得到用于液相吸附的大孔颗粒活性炭h;或将所述水凝胶复合物g在水中溶胀后,然后进行干燥脱水,得到用于气相吸附的大孔颗粒活性炭k。

附图说明

29.图1为水凝胶中只加入粉末活性炭的结构示意图。

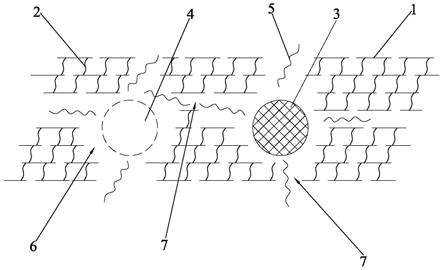

30.图2为水凝胶中加入粉末活性炭和致孔剂的结构示意图。

31.图3为水凝胶中加入粉末活性炭、致孔剂和交联隔断剂的结构示意图。

32.符号说明:

33.1-水凝胶高分子,2-交联结构,3-粉末活性炭,4-致孔剂形成的孔洞,5-交联隔断剂,6-孔洞,7-孔道

具体实施方式

34.下面结合给出的说明书附图对本发明的较佳实施例作出描述,但不构成对本发明的任何限制。

35.请参考图1,现有技术中,当包含了粉末活性炭的水凝胶高分子是通过均匀交联的方式形成水凝胶时,会在粉末活性炭的周围形成均匀的三维交联网络,无法形成大孔道,从而妨碍吸附质的快速通过。请参考图2,加入致孔剂,可形成孔洞,但无法形成孔道,在粉末活性炭的周围仍会形成均匀的三维交联网络。请参考图3,本发明的大孔颗粒活性炭,由于加入了交联隔断剂和致孔剂,在水凝胶中形成了没有交联的孔道和孔洞,打破三维交联网络,使吸附质能够快速通过水凝胶而到达粉末活性炭的表面,从而发挥粉末活性炭的优点。

36.本发明的用粉末活性炭制备的大孔颗粒活性炭,所述大孔颗粒活性炭是在水凝胶中加入粉末活性炭所形成的复合物,所述复合物的构成包括质量为m1的粉末活性炭、质量为m2的能形成所述水凝胶的高分子化合物、交联隔断剂和致孔剂,其中,m1/m2>1。水凝胶高分子化合物是指可以用来形成水凝胶的物质,比如水凝胶高分子化合物可为但不限于海藻酸钠、聚乙烯醇、壳聚糖、纤维素衍生物等。

37.其中,所述交联隔断剂不参与水凝胶高分子的交联,用于在所述水凝胶高分子化合物进行交联时能在所述交联隔断剂的周围形成孔道。具体地,所述交联隔断剂为水溶性高分子或水溶胀性高分子,而且不参与水凝胶高分子化合物的交联,以便在交联隔断剂的周围形成没有交联的孔道。比如,隔断剂的水溶性高分子可为但不限于聚乙烯醇,水溶胀性高分子可为但不限于小麦淀粉。需要说明的是,同一大孔颗粒活性炭中,水凝胶高分子化合

物与隔断剂水溶性高分子不能同时采用相同的物质。

38.其中,所述致孔剂为固体粉末且在形成所述水凝胶后可通过物理和/或化学的方法将所述致孔剂从所述水凝胶中除去,以便在水凝胶中形成孔洞。比如,致孔剂可为但不限于轻质碳酸钙。

39.由此可见,本发明得到的大孔颗粒活性炭,由于加入了交联隔断剂和致孔剂,在水凝胶中形成了没有交联的孔道和孔洞,使吸附质能够快速通过水凝胶而到达粉末活性炭的表面,从而发挥粉末活性炭的优点,同时具有颗粒形态,即也具有了颗粒活性炭的优点,特别是能够简易回收、简易再生的特性,将在脱色、环保产业中发挥重要的作用。

40.本申请的一种用粉末活性炭制备大孔颗粒活性炭的方法,包括步骤:

41.(1)将质量为m2的能形成水凝胶的高分子化合物溶解于水中,搅拌均匀,得到溶液a;

42.(2)将交联隔断剂在水中溶解或者溶胀,搅拌均匀,得到溶液b;

43.(3)把所述溶液a和所述溶液b混合,搅拌均匀,得到溶液c;

44.(4)把致孔剂与质量为m1的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中,m1/m2>1,所述致孔剂为固体粉末;

45.(5)把所述混合粉末d加入所述溶液c中,搅拌均匀,得到混合物e;

46.(6)将所述混合物e进行交联,然后进行造粒,得到水凝胶复合物f;

47.(7)将所述水凝胶复合物f中的所述致孔剂除去,以形成孔洞,得到没有所述致孔剂的水凝胶复合物g;

48.(8)将所述水凝胶复合物g在水中溶胀后,得到用于液相吸附的大孔颗粒活性炭h;或将所述水凝胶复合物g在水中溶胀后,然后进行干燥脱水,得到用于气相吸附的大孔颗粒活性炭k。

49.其中,步骤(1)中,将质量为m2的能形成水凝胶的高分子化合物溶解于水中后,可根据化学交联的需要再加入化学交联用的交联剂,搅拌均匀,得到溶液a。

50.其中,步骤(5)和(6)中,混合物e可采用物理交联和/或化学交联,造粒可以在交联前进行,称为交联前造粒;也造粒可以在交联后进行,称为交联后造粒。比如,交联前造粒中:

51.步骤(5)把所述混合粉末d加入所述溶液c中,搅拌均匀,得到混合物e,然后对所述混合物e进行造粒;

52.步骤(6)将步骤(5)中已进行造粒的所述混合物e进行交联,得到水凝胶复合物f;

53.交联后造粒中:

54.步骤(5)把所述混合粉末d加入所述溶液c中,搅拌均匀,得到混合物e;

55.步骤(6)将所述混合物e进行交联,然后进行造粒,得到水凝胶复合物f;

56.其中,步骤(7)中,致孔剂的除去,可以通过物理方法除去致孔剂,也可以通过化学方法除去致孔剂,还可以同时采用物理方法和化学方法除去致孔剂。

57.其中,步骤(8)中,可以制得用于液相吸附的大孔颗粒活性炭h,还可以通过干燥脱水制得用于气相吸附的大孔颗粒活性炭k。比如将所述水凝胶复合物g在水中溶胀后,然后进行干燥脱水,得到用于气相吸附的大孔颗粒活性炭k。优选地,所述干燥脱水的方法采用冷冻干燥法。

58.下面通过具体实施例来进一步说明本申请用粉末活性炭制备大孔颗粒活性炭的方法,但本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

59.实施例1

60.本实施例的用粉末活性炭制备大孔颗粒活性炭的方法,包括步骤:

61.(1)把质量为m2=0.60克海藻酸钠加水到15.00克,搅拌均匀,得到溶液a;

62.(2)把高分子交联隔断剂聚乙烯醇1.20克加水到15.00克,在90℃水浴中溶解,搅拌均匀,得到溶液b;

63.(3)把溶液a和溶液b混合,搅拌均匀,得到溶液c;

64.(4)把1250目的粉末致孔剂轻质碳酸钙1.34克与质量为m1=10.50克的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中m1/m2=21>1;

65.(5)把混合粉末d加入溶液c中,搅拌均匀,得到混合物e,把混合物e加入到200克醋酸乙酯中,搅拌后形成颗粒,即交联前造粒;

66.(6)在步骤(5)所得溶液中加入12%cacl2溶液20克使海藻酸钠交联形成水凝胶复合物f;

67.(7)在步骤(6)所得溶液中加入醋酸1.2克把水凝胶复合物f中的致孔剂碳酸钙溶解除去,进行固液分离并用水洗涤,得到没有致孔剂的水凝胶复合物g;

68.(8)所得水凝胶复合物g在水中溶胀后,得到用于液相吸附的大孔颗粒活性炭h;

69.(9)所得水凝胶复合物g在水中溶胀后,然后进行冷冻干燥,得到用于气相吸附的大孔颗粒活性炭k。

70.实施例2

71.本实施例的用粉末活性炭制备大孔颗粒活性炭的方法,包括步骤:

72.(1)把质量为m2=2.10克高分子化合物聚乙烯醇加水到15.00克,在90℃水浴中溶解,搅拌均匀,得到溶液a;

73.(2)把高分子交联隔断剂小麦淀粉1.20加水到15.00克,在90℃水浴中溶解,搅拌均匀,得到溶液b;

74.(3)把溶液a和溶液b混合,搅拌均匀,得到溶液c;

75.(4)把1250目的粉末致孔剂轻质碳酸钙10.80克与质量为m1=5.40克的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中m1/m2=2.57>1;

76.(5)把混合粉末d加入溶液c中,搅拌均匀后倒入100ml烧杯中压实,得到混合物e;

77.(6)把混合物e置于-20℃下冷冻一定时间进行交联,然后取出在室温下解冻,然后切成1.2

×

1.2

×

1.2mm的颗粒,即交联后造粒,得到水凝胶复合物f;

78.(7)于水凝胶复合物f中倒入200克4%hcl溶液中,让致孔剂碳酸钙溶解除去,进行固液分离并用水洗涤,得到没有致孔剂的水凝胶复合物g;

79.(8)所得水凝胶复合物g在水中溶胀后,得到用于液相吸附的大孔颗粒活性炭h;

80.(9)所得水凝胶复合物g在水中溶胀后,然后进行冷冻干燥,得到用于气相吸附的大孔颗粒活性炭k。

81.对比例1

82.对比例1与实施例2制备颗粒活性炭的方法相同,不同点在于:对比例1缺少交联隔

断剂和致孔剂。本对比例的用粉末活性炭制备颗粒活性炭的方法,包括步骤:

83.(1)把质量为m2=2.10克高分子化合物聚乙烯醇加水到30.00克,在90℃水浴中溶解,搅拌均匀,得到溶液a;

84.(2)把质量为m1=5.40克的粉末活性炭加入溶液a中,搅拌均匀后倒入100ml烧杯中压实,得到混合物e1;

85.(3)把混合物e1置于-20℃下冷冻一定时间进行交联,然后取出在室温下解冻,然后切成1.2

×

1.2

×

1.2mm的颗粒,即交联后造粒,得到水凝胶复合物f1;

86.(4)所得水凝胶复合物f1在水中溶胀后,得到用于液相吸附的颗粒活性炭h1;

87.(5)所得水凝胶复合物f1在水中溶胀后,然后进行冷冻干燥,得到用于气相吸附的颗粒活性炭k1。

88.对比例2

89.对比例2与实施例2制备颗粒活性炭的方法相同,不同点在于:对比例2缺少交联隔断剂。本对比例的用粉末活性炭制备颗粒活性炭的方法,包括步骤:

90.(1)把质量为m2=2.10克高分子化合物聚乙烯醇加水到30.00克,在90℃水浴中溶解,搅拌均匀,得到溶液a;

91.(2)把1250目的粉末致孔剂轻质碳酸钙10.80克与质量为m1=5.40克的粉末活性炭混合并搅拌均匀,得到混合粉末d,其中m1/m2=2.57>1;

92.(3)把混合粉末d加入溶液a中,搅拌均匀后倒入100ml烧杯中压实,得到混合物e2;

93.(4)把混合物e2置于-20℃下冷冻一定时间进行交联,然后取出在室温下解冻,然后切成1.2

×

1.2

×

1.2mm的颗粒,即交联后造粒,得到水凝胶复合物f2;

94.(5)于水凝胶复合物f2中倒入200克4%hcl溶液中,让致孔剂碳酸钙溶解除去,进行固液分离并用水洗涤,得到没有致孔剂的水凝胶复合物g2;

95.(6)所得水凝胶复合物g2在水中溶胀后,得到用于液相吸附的颗粒活性炭h2;

96.(7)所得水凝胶复合物g2在水中溶胀后,然后进行冷冻干燥,得到用于气相吸附的颗粒活性炭k2。

97.将实施例2、对比例1、对比例2的样品装入同样的层析柱到同样的高度,用一系列不同透光率的糖液按照同样的流速流过层析柱,收集流出液并测定透光率,然后计算单位质量粉末活性炭的脱色率,并与液相吸附的大孔颗粒活性炭h进行比较,数据见表1。

98.表1脱色测试结果

[0099][0100]

从表1可见,本发明的液相吸附的大孔颗粒活性炭h的脱色率是h1的2.50倍、h2的1.84倍,大孔颗粒活性炭h的脱色性能得到极大的提升。原因是本发明得到的大孔颗粒活性炭,由于加入了交联隔断剂和致孔剂,在水凝胶中形成了没有交联的孔道和孔洞,使吸附质能够快速通过水凝胶而到达粉末活性炭的表面,从而发挥粉末活性炭的优点。

[0101]

以上结合最佳实施例对本发明进行了描述,但本发明并不局限于以上揭示的实施例,而应当涵盖各种根据本发明的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1