一种焦油裂解用催化剂载体、催化剂及其制法的制作方法

1.本发明属于生物质能源处理技术领域,特别是涉及一种用于生物质催化热解制备油气产品并实现焦油转化的催化材料及其制备方法。

背景技术:

2.生物焦油的脱除问题一直困扰着生物质热解和气化产业,目前众多焦油去除中比较具有发展潜力的是催化裂解法是一种非常焦油脱除方法,而催化剂是催化裂解法的研究核心之一。

3.生物焦油性质不稳定,成分异常复杂,并含有固体颗粒,携带大量水蒸气,所以生物焦油裂解反应是一系列复杂反应的集合,有些大分子生物焦油需要深度裂解才能完全脱除,要求催化剂拥有高比表面积从而使其有更长的停留时间,同时高比表面积有利于负载更多金属,有利于降低成本。生物焦油裂解催化剂工作温度较高,多在600-1000℃,同时催化不同分子量焦油的裂解,工况复杂,还需要耐受固体颗粒和水蒸气的冲击,这些都对其高温化学稳定性和抗腐蚀性提出了较高要求。同时,生物焦油裂解催化剂在不同工艺中,特别是移动床、流化床、气化床(直接与生物质混合)中的应用,要求其有优良的高温耐磨性。

4.cn101172232a公开了一种坡缕石负载镍基生物质焦油重整制氢催化剂,活性组分为氧化镍、氧化铁和氧化钾,采用共沉淀吸附的方式将活性组分负载到坡缕石表面。cn101181685a公开了一种利用焦炉煤气催化裂解制取富氢气体的催化剂,载体采用天然橄榄石粉体,辅助组分为稀土或碱土金属,活性组分为镍,活性组分和辅助组分采用浸渍、炒干的方法进行负载。上述催化剂使用了天然矿石作为载体,有一定的机械强度和耐磨性,但是坡缕石和橄榄石焙烧后的强度下降,而且由于载体的比表面积小,活性组分采取共沉淀或者炒干的方式负载于载体上,活性组分和载体结合力差,易脱落。

技术实现要素:

5.针对现有技术中存在的不足,本发明目的是提供一种焦油裂解用催化剂载体、催化剂及其制备方法。所述催化剂比表面积大、耐磨损、活性高、微波吸收率高、耐热震性好、高温下耐水性能强、抗烧结、抗积碳、可长期循环使用。

6.本发明第一方面提供一种焦油裂解催化剂载体的制备方法,包括如下内容:(1)将硅源、改性剂和可选的硅粉混合进行研磨处理,在研磨处理的同时缓慢加入碳源和助剂溶液;(2)步骤(1)得到的物料经成型、干燥和焙烧处理后与氢氟酸溶液混合处理,然后洗涤;(3)将步骤(2)得到的物料与含氧气体接触并进行高温处理;(4)将步骤(3)高温处理后得到的物料与碱性溶液或氢氟酸溶液混合进行处理,然后经洗涤、干燥、焙烧处理后得到载体。

7.上述方法中,步骤(1)中所述的硅源为硅藻土、白炭黑、介孔二氧化硅、纳米二氧化硅、硅灰中的一种或几种。

8.上述方法中,步骤(1)中所述的改性剂为石墨、炭黑、淀粉、活性炭中的一种或几种。

9.上述方法中,步骤(1)中所述的碳源为单糖、二糖、能溶于水的多糖、酚醛树脂、水溶性淀粉、糊精、甘油、糠醛、糠醇中的一种或几种,优选为蔗糖和/或酚醛树脂。

10.上述方法中,步骤(1)中所述的助剂溶液包括组分a、组分b、溶剂c和水,其中组分a为羧甲基纤维素、羟乙基纤维素、微晶纤维素、壳聚糖、田菁粉、羟丙基甲基纤维素、聚乙烯醇(分子量0.5~15万)、硅油、硅溶胶、磷酸二氢铝中的一种或几种,优选为羧甲基纤维素、田菁粉、聚乙烯醇(分子量0.5~15万)、硅油、硅溶胶、磷酸二氢铝中的一种或几种,优选为羧甲基纤维素、田菁粉、聚乙烯醇(分子量0.5~15万)中的一种或几种;所述组分b为硝酸钠、硝酸铝、硝酸镧、硝酸铁、硝酸钴、硝酸镍中的一种或几种;所述溶剂c为有机溶剂,优选为醇溶剂,具体可为乙醇、甲醇、丙醇、丁醇、乙二醇、丙二醇、甘油、丁二醇中的一种或几种,进一步优选为乙醇。进一步优选控制助剂溶液的ph值为1~10,如可以通过加入酸来调节助剂溶液的ph值,所述酸可以为硝酸、盐酸、磷酸、草酸、柠檬酸中的一种或几种。以助剂溶液质量为基准,组分a的浓度为0.1wt%~20wt%,组分b的浓度为0.01wt%~5wt%,所述溶剂c的浓度为0.1wt%~80wt%。

11.上述方法中,步骤(1)中,以硅源质量为基准,改性剂的含量为2wt%~15wt%,助剂干基含量为1wt%~10wt%,硅粉的含量为0wt%~50wt%。碳源与硅源的质量比为0.3:1~10:1。

12.上述方法中,所述成型技术为本领域技术人员公知的现有技术,具体的成型操作为本领域技术人员根据实际需要自行选择即可,可以为圆柱条形、三叶草形、四叶草形、球形等任意形状,优选为球形。所述的成球成型方法可以为挤出抛球成型、滚动成型,喷雾干燥成型中的一种或几种。

13.上述方法中,步骤(2)中所述干燥温度为100~150℃,优选在微波条件下进行干燥。

14.上述方法中,步骤(2)中所述焙烧温度为800~1700℃,优选为1200~1600℃;焙烧时间为3~24小时,优选为7~15小时,所述焙烧气氛为氮气;所述焙烧进一步优选在微波条件下焙烧。

15.上述方法中,步骤(2)中所述氢氟酸溶液浓度为20-40wt%,混合处理时间5-12小时。

16.上述方法中,步骤(2)中所述洗涤为用去离子水洗涤2~6次,所述洗涤进一步优选在超声条件下进行。

17.上述方法中,步骤(3)中所述高温处理温度为800~1300℃,优选为950~1300℃,进一步优选为1000~1300℃,处理时间为0.5~8小时,优选为4~6小时。

18.上述方法中,步骤(3)中所述含氧气氛可以为空气、氧气、氧气与氮气的混合气、氧气与惰性气体的混合气中的任一种,所述混合气中,氧气体积含量为5~100%;所述惰性气体为氦气、氖气、氩气、氪气、氙气中的一种或几种。

19.上述方法中,步骤(4)中所述碱性溶液为无机碱性溶液,可以是氢氧化钠、氢氧化钾、氢氧化锂中的一种或几种,优选为氢氧化钠和/或氢氧化钾,进一步优选为氢氧化钠。

20.上述方法中,步骤(4)中所述步骤(3)高温处理后得到的物料与碱性溶液或氢氟酸

溶液的质量比为1:50,碱性溶液的浓度为0.1wt%~20wt%,氢氟酸溶液的浓度为0.01wt%~5wt%。

21.上述方法中,步骤(4)中所述混合处理温度为60~120℃,处理时间为0.5~5小时。

22.上述方法中,步骤(4)中所述洗涤为用去离子水洗涤2~6次,所述洗涤进一步优选在超声条件下进行。步骤(4)中所述干燥温度为100~150℃,优选在微波条件下进行干燥;步骤(4)中所述焙烧温度为650~1000℃,焙烧时间为3~9小时,所述焙烧优选在氮气或惰性气体条件下进行,进一步优选在微波条件下焙烧。

23.本发明第二方面提供一种焦油裂解用催化剂载体,所述载体为改性碳化硅-氮化硅复合材料,所述改性碳化硅-碳化硅复合材料表面含有氧化硅。

24.上述焦油裂解催化剂载体中,以载体重量含量计,氮化硅含量为5-70%,优选含量为20-40%;氧化硅含量为0.001-2wt%。

25.本发明第三方面提供一种焦油裂解用催化剂,所述催化剂包括载体和活性金属组分,其中所述载体为改性碳化硅-氮化硅复合材料,活性金属组分为第族金属、第b族金属、第b族金属中的一种或几种,其中,第viii族金属为铁、镍、钴、钯中的一种或几种,第b族金属为铬、钼、钨中的一种或几种,第b族金属为锰、铼中的一种或几种;所述活性金属组分进一步优选为铁和/或镍。

26.所述焦油裂解催化剂中,以催化剂的重量为基准,载体含量为60-99%,优选为80-98wt %,活性金属组分含量为1-40wt %,优选为2-20wt%。

27.所述焦油裂解催化剂中,所述催化剂的具体性质如下:比表面积55-600m2/g,孔容大于0.01ml/g。

28.所述焦油裂解催化剂中,所述催化剂还包括助剂,所述助剂为含镁、锶、铈、锆、镧、镱和铜化合物中的一种或几种。以催化剂的重量为基准,助剂含量为0.01-1%。

29.本发明第四方面提供一种焦油裂解用催化剂的制备方法,所述制备方法包括如下内容:将上述制备的催化剂载体与浸渍液混合,混合均匀后经干燥和焙烧得到催化剂。

30.所述焦油裂解用催化剂的制备方法中,所述的浸渍液成分为第族金属盐溶液、第b族金属盐溶液、第b族金属盐溶液中的一种或几种,优选铁盐和/或镍盐;其中铁盐为硝酸铁、醋酸亚铁、硝酸亚铁、乙酰丙酮铁中的一种或几种,进一步优选为硝酸铁和/或醋酸亚铁;镍盐为氯化镍、硝酸镍、醋酸镍和乙酰丙酮镍中的一种或几种,进一步优选为硝酸镍和/或醋酸镍。所述浸渍液的ph值为1~10,可以用酸来调节渍液的ph值,具体可以为硝酸、盐酸、磷酸、草酸、柠檬酸中的一种或几种。

31.所述焦油裂解用催化剂的制备方法中,所述浸渍液中还可以含有助剂前驱体,助剂前驱体具体可以是醋酸镁、硝酸锶、硝酸铈、硝酸氧锆、硝酸镧、硝酸镱和硝酸铜中的一种或几种。

32.所述焦油裂解用催化剂的制备方法中,所述混合温度为常温~90℃。

33.所述焦油裂解用催化剂的制备方法中,所述干燥温度为100~150℃,优选在微波条件下进行干燥;所述焙烧温度为650~1000℃,焙烧时间为3~9小时,所述焙烧优选在氮气或惰性气体条件下进行,进一步优选在微波条件下焙烧。

34.与现有技术相比,本发明所述焦油裂解用催化剂载体、催化剂及其制法具有以下优点:

1、本发明所述焦油裂解用催化剂载体以改性碳化硅-氮化硅复合材料载体,相比于单一相,改性碳化硅-氮化硅复合材料拥有更高的机械强度和韧性、化学稳定性、热稳定性和耐热震性。由该复合材料为载体制备的焦油裂解用催化剂除了具备良好的高温强度和高温稳定性外,以氮化硅为主要成分的弱碱性中心有助于提高催化剂的抗积炭能力和催化裂解焦油能力,保证其在焦油裂解反应中的催化剂活性和寿命。

35.2、本发明所述焦油裂解用催化剂载体制备方法中,对碳化硅-氮化硅复合材料进行了改性,解决了由于复合材料的化学惰性导致的活性金属与载体结合力弱,活性金属易团聚甚至脱落等问题。复合材料首先在高温条件下与含氧气体接触反应在其外表面形成一层极薄的氧化层,然后经过碱性溶液或氢氟酸的处理,可以有效的调节其表面性质,在保持复合材料稳定的同时改变其表面的惰性环境,有效提高载体与活性金属组分之间的作用力,从而降低活性金属组分的初始粒径,保证活性金属的稳定性。

36.3、本发明所述焦油裂解催化剂载体制备方法中,所述载体的制备中,利用以高比表面积硅源为模板的模板法制备了高比表面积碳化硅复合氮化硅载体,有利于活性组分与载体的结合,防止活性金属团聚,并提高了金属负载量,同时解决了常规碳化硅-氮化硅复合材料难以成型的问题。并进一步在微波条件下进行干燥和烧结处理,解决了较低助剂含量下,由于烧结不均匀引起的微球易变性和破裂的问题,制备的载体在保证高比表面积的前提下,拥有较高的机械强度。

附图说明

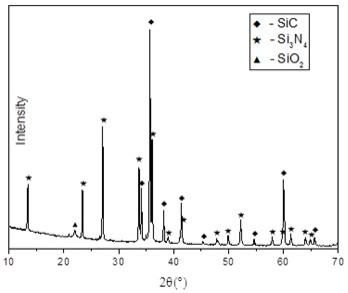

37.图1为本发明实施例1得到的载体xrd图。

38.图2为本发明实施例2得到的载体xrd图。

具体实施方式

39.下面通过具体实施例说明本发明方法的具体内容和效果予以进一步的说明,但并不因此而限制本发明的范围。本发明中,所述聚乙烯醇分子量为粘均分子量。

40.实施例1将白炭黑、炭黑混合磨细,放入碾压机中。将蔗糖、田菁粉、聚乙烯醇(平均分子量为22000)、硝酸镍缓慢加入含有5wt%乙醇的去离子水中,快速搅拌2小时,并用硝酸调节ph为3。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以白炭黑质量为基准,炭黑为8%、田菁粉为5%、聚乙烯醇为1%、硝酸镍含量为0.3wt%,蔗糖与白炭黑的质量比为1:1。

41.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1550℃条件下恒温15小时,用40%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。

42.将碳化硅载体送入微波焙烧炉中,在氧气气氛中1300℃条件下恒温4小时。冷却后放入浓度为2wt%的naoh溶液中,缓慢加热至120℃,处理2小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时,得到载体。

43.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝

酸镧,用硝酸调节ph为3。以催化剂的重量为基准,铁含量为8%,镍含量为2%,镧含量为0.5%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时后得到催化剂。

44.实施例2将白炭黑、硅粉、炭黑混合磨细,放入碾压机中。将蔗糖、田菁粉、聚乙烯醇(平均分子量为22000)、硝酸镍缓慢加入含有5wt%乙醇的去离子水中,快速搅拌2小时,并用硝酸调节ph为3。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以白炭黑质量为基准,配方比例:硅粉为20%、炭黑为8%、田菁粉为5%、聚乙烯醇为1%、硝酸镍含量为0.3wt%,蔗糖与白炭黑的质量比为1:1。

45.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1550℃条件下恒温15小时,用40%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。

46.将碳化硅载体送入微波焙烧炉中,在氧气气氛中1300℃条件下恒温4小时。冷却后放入浓度为2wt%的naoh溶液中,缓慢加热至120℃,处理2小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时得到载体。

47.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝酸镧,用硝酸调节ph为3。以催化剂的重量为基准,铁含量为8%,镍含量为2%,镧含量为0.5%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时得到催化剂。

48.实施例3将介孔二氧化硅、硅粉、石墨混合磨细,放入碾压机中。将葡萄糖、田菁粉、羧甲基纤维素、硝酸铁缓慢加入含有10wt%乙醇的去离子水中,快速搅拌2小时,并用草酸调节ph为5。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以介孔二氧化硅质量为基准,配方比例:硅粉为50%、石墨为15%、田菁粉为9%、羧甲基纤维素为1%、硝酸铁含量为1wt%,葡萄糖与介孔二氧化硅的质量比为0.3:1。

49.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1700℃条件下恒温7小时,用40wt%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。

50.将碳化硅载体送入微波焙烧炉中,在氧气气氛中1000℃条件下恒温8小时。冷却后放入浓度为20wt%的naoh溶液中,缓慢加热至120℃,处理0.5小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时。

51.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有醋酸亚铁、醋酸镍、硝酸铬、硝酸镧,用磷酸调节ph为3。以催化剂的重量为基准,铁含量为15%,镍含量为0.5%,铬含量为4.5%,镧含量为0.1%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时。

52.实施例4将硅藻土、硅粉、活性炭混合磨细,放入碾压机中。将水溶性淀粉、田菁粉、硝酸钴缓慢

加入含有0.1%乙醇的去离子水中,快速搅拌2小时,并用硝酸调节ph为1。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以硅藻土质量为基准,配方比例:硅粉为10%、活性炭为2%、田菁粉为1%、硝酸钴含量为0.1wt%,水溶性淀粉与硅藻土的质量比为5:1。

53.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1200℃条件下恒温24小时,用40wt%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。将碳化硅载体送入微波焙烧炉中,在氧气气氛中1000℃条件下恒温6小时。冷却后放入浓度为0.1wt%的naoh溶液中,缓慢加热至120℃,处理5小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时。

54.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝酸铈、硝酸氧锆,用草酸调节ph为3。以催化剂的重量为基准,铁含量为8%,镍含量为1%,铈含量为0.5%,锆含量为0.5%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时。

55.实施例5将纳米二氧化硅、硅粉、炭黑混合磨细,放入碾压机中。将酚醛树脂、羧甲基纤维素、聚乙烯醇(平均分子量为22000)、硝酸镍缓慢加入含有80wt%乙醇的去离子水中,快速搅拌2小时,并用磷酸调节ph为7。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以纳米二氧化硅质量为基准,硅粉为20%、炭黑为8%、羧甲基纤维素为0.5%、聚乙烯醇为0.5%、硝酸镍含量为0.3wt%,酚醛树脂与纳米二氧化硅的质量比为0.3:1。

56.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1550℃条件下恒温15小时,用40wt%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。

57.将碳化硅载体送入微波焙烧炉中,在氧气气氛中1200℃条件下恒温6小时。冷却后放入浓度为5wt%的naoh溶液中,缓慢加热至120℃,处理1小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时。

58.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝酸镧,用硝酸调节ph为3。以催化剂的重量为基准,铁含量为0.5%,镍含量为2%,镧含量为1%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时。

59.比较例1将白炭黑、硅粉、炭黑混合磨细,放入碾压机中。将蔗糖、田菁粉、聚乙烯醇(平均分子量为22000)、硝酸镍缓慢加入含有5wt%乙醇的去离子水中,快速搅拌2小时,并用硝酸调节ph为3。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以白炭黑质量为基准,配方比例:硅粉为20%、炭黑为8%、田菁粉为5%、聚乙烯醇为1%、硝酸镍含量为0.3wt%,蔗糖与白炭黑的质量比为1:1。

60.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1550℃条件下恒温15小时,用40%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。然后放入浓度为2wt%

的naoh溶液中,缓慢加热至120℃,处理2小时,冷却后置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次,取出后在120℃下烘干,在800℃下焙烧3小时。

61.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝酸镧,用硝酸调节ph为3。以催化剂的重量为基准,铁含量为8%,镍含量为2%,镧含量为0.5%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时。

62.比较例2将白炭黑、硅粉、炭黑混合磨细,放入碾压机中。将蔗糖、田菁粉、聚乙烯醇(平均分子量为22000)、硝酸镍缓慢加入含有5wt%乙醇的去离子水中,快速搅拌2小时,并用硝酸调节ph为3。将粉体于碾压机中碾压2小时,其间缓慢加入上述液体,碾压至可挤糊膏。其中,以白炭黑质量为基准,硅粉为20%、炭黑为8%、田菁粉为5%、聚乙烯醇为1%、硝酸镍含量为0.3wt%,蔗糖与白炭黑的质量比为1:1。

63.将上述的可挤糊膏制备成约1.0mm微球,120℃下进行干燥。将干燥后的微球送入微波焙烧炉中,在氮气气氛中1550℃条件下恒温15小时,用40wt%氢氟酸溶液浸泡处理12小时,置于去离子水中超声处理5 min,然后用去离子水清洗,重复5次。将碳化硅载体送入微波焙烧炉中,在氧气气氛中1300℃条件下恒温4小时。

64.将上述制备的载体放入浸渍液中,浸渍温度80℃。浸渍液含有硝酸铁、硝酸镍、硝酸镧,用硝酸调节ph为3。以催化剂的重量为基准,铁含量为8%,镍含量为2%,镧含量为0.5%。将浸渍后的催化剂在120℃下进行干燥,然后送入微波焙烧炉中,在氮气气氛中800℃条件下恒温3小时。

65.催化剂性能评价:将实施例1-5和比较例1-2制备得到催化剂的质量磨损率采用km-5a型颗粒磨耗测定仪测定,测试时间为10h,结果如表1所示:表1 催化剂质量磨损率催化剂质量磨损率实施例10.17实施例20.14实施例30.19实施例40.11实施例50.21比较例11.14比较例20.85将实施例1-5和比较例1-2制备得到催化剂的孔结构性质采用asap 2460型比表面积与孔隙度分析仪测定,结果如表2所示:表2 催化剂孔结构性质催化剂比表面积(m2/g)孔容(cm3/g)实施例11730.44实施例22170.62实施例32030.61

实施例4870.23实施例53950.93比较例12060.58比较例21960.56将甲苯、苯酚、萘作为焦油模型化合物,同时通入模拟生物质气化气和水蒸气,使用固定床评价装置对催化剂活性和寿命进行评价。模拟生物质气化气流量为500 ml/min,各组分比例为h

2 20%、co 29.5%、ch

4 10.2%、co

2 15%、n

2 25.3%,h2o流量为0.15 ml/min,焦油模型化合物流量为0.15 ml/min,其中甲苯:苯酚:萘摩尔比为10:2:0.5。催化剂约为5ml,加入一定量石英砂进行稀释,反应温度650~750℃,催化剂装入石英管反应器后,升至反应温度后通入生物质气化气、水、焦油模型化合物进行连续实验,评价时间48h。反应尾气经过冷的有机溶剂吸收后使用micro 490型气相色谱进行在线连续监测,并根据反应前后各气体组分的流量计算焦油裂解气体收率,有机溶剂在反应后采用gc-ms进行离线分析计算焦油裂解转化率。实施例1-5和比较例1-2得到的催化剂评价结果如表3所示。为了进一步考察催化剂的使用寿命,以实施例2和比较例 1得到的催化剂为样品考察其运转100小时后的焦油裂解转化率,其中经过100h评价实验后,实施例2得到的催化剂焦油裂解转化率仍然维持在98.6%,而比较例1得到的催化剂焦油裂解转化率已降至24.1%。

66.表3 催化剂评价结果催化剂平均焦油裂解转化率平均焦油裂解气体收率实施例199.0498.87实施例299.9799.85实施例399.9499.78实施例499.8999.74实施例599.8799.81比较例178.3878.03比较例285.1984.57

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1