染色系统的制作方法

[0001]

本公开涉及一种对树脂体进行染色的染色系统。

背景技术:

[0002]

提出了用于对塑料镜片等树脂体进行染色的各种技术。例如,在被称为浸染法的染色方法中,通过将树脂体浸渍于染色液中来对树脂体进行染色。然而,在浸染法中,难以使作业环境良好,另外,对一部分树脂体(例如高折射率的镜片等)进行染色较为困难。

[0003]

因此,提出了将染料转印于树脂体的表面,通过对附着有染料的树脂体进行加热来对树脂体进行染色的技术。例如,在专利文献1所记载的染色方法中,升华性的染料利用喷墨印刷机涂布于基体。接下来,通过以在真空中树脂体和基体配置为非接触的状态使涂布于基体的升华性的染料升华,从而将染料转印于树脂体。接下来,通过对树脂体扫描激光,加热树脂体而使染料固着。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2018-127722号公报

技术实现要素:

[0007]

发明要解决的问题

[0008]

在以往的方法中,在对树脂体进行染色时,作业人员通过手工作业来执行的工序较多。因而,期望自动地对树脂体进行染色的技术。然而,用于对树脂体进行染色的具体的工序根据各种条件而变化。例如,在加热树脂体而使染料固着的工序中,有时应根据树脂体的形状等适当变更加热的具体的方法。

[0009]

本公开的典型的目的在于提供一种能够自动地且恰当地对树脂体进行染色的染色系统。

[0010]

用于解决问题的方案

[0011]

本公开的典型的技术方案所提供的染色系统是一种用于对树脂体进行染色的染色系统,其中,该染色系统包括:输送装置,其用于输送包含树脂体的输送单元;读取部,其用于读取与所述输送单元相关的信息;染料固着装置,其通过对利用所述输送装置输送的所述输送单元的树脂体进行加热,从而使附着于树脂体的表面的染料固着于树脂体;以及控制部,所述控制部执行如下步骤:参数获取步骤,在该参数获取步骤中,基于由所述读取部读取到的所述信息,获取对所述输送单元所包含的树脂体执行的处置的参数;以及固着控制步骤,在该固着控制步骤中,在利用所述染料固着装置对读取了所述信息的所述输送单元的树脂体进行加热时,按照获取到的所述参数控制所述染料固着装置的驱动。

[0012]

根据本公开的染色系统,自动地且恰当地对树脂体进行染色。

附图说明

[0013]

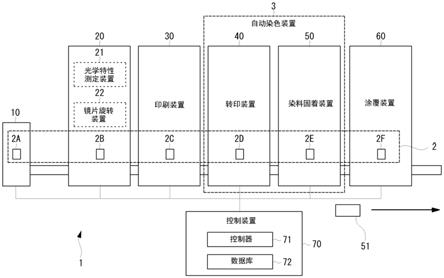

图1是表示染色系统1的系统结构的框图。

[0014]

图2是从右斜上方观察设有两个镜片l且未设置基体s的状态下的染色用托盘80而得到的立体图。

[0015]

图3是分解表示安装于图2的两个安装部82中的一者的载置框89、镜片l以及间隔件87的染色用托盘80的立体图。

[0016]

图4是从右斜上方观察自动染色装置3而得到的立体图。

[0017]

图5是从右斜上方观察转印

·

固着单元4而得到的立体图。

[0018]

图6是从右斜上方观察输送装置10而得到的立体图。

[0019]

图7是从右斜上方观察第1交接部110而得到的立体图。

[0020]

图8是从右斜上方观察转印装置40而得到的立体图。

[0021]

图9是从后方观察转印装置40的纵截面的剖视图。

[0022]

图10是从右斜上方观察封闭室安放部430而得到的立体图。

[0023]

图11是从右斜上方观察基体保持装置90而得到的立体图。

[0024]

图12是从正面观察染料固着装置50而得到的局部剖视图。

[0025]

图13是表示控制器71所执行的第1染色控制处理的一例的流程图。

[0026]

图14是表示控制器71所执行的第2染色控制处理的一例的流程图。

[0027]

图15是表示控制器71所执行的第3染色控制处理的一例的流程图。

[0028]

图16是表示控制器71所执行的喷出量维护处理的一例的流程图。

[0029]

图17是表示控制器71所执行的染色品质判定处理的流程图。

[0030]

附图标记说明

[0031]

1、染色系统;2、读取部;10、输送装置;21、光学特性测定装置;22、旋转装置;30、印刷装置;40、转印装置;50、染料固着装置;51、颜色信息测量器;60、涂覆装置;71、控制器;72、数据库;80、染色用托盘;81、托盘主体;82、安装部;82s、透光部;83、凹部;84a、突部(定位部、基体保护部);84b、突部(定位部、基体保护部、上部嵌合部);85、基体载置部;86、底部嵌合部;87、间隔件;88、标识;89、载置框;89s、透光部;510、激光照射部;511、激光源;512、物镜;513、扫描部;520、激光遮断部;525、树脂体周边部;530、热像仪;540、流入口;550、排出口;560、压力差产生部;570、辐射热反射部;l、镜片;s、基体;u、输送单元。

具体实施方式

[0032]

<概要>

[0033]

(第1形态)

[0034]

在本公开中例示的染色系统包括输送装置、读取部、染料固着装置以及控制器。输送装置用于连续地输送包含树脂体的输送单元。输送单元是利用输送装置输送的单位。读取部用于读取与输送单元相关的信息。染料固着装置通过对利用输送装置输送的输送单元的树脂体进行加热,从而使附着于树脂体的表面的染料固着于树脂体。控制器执行参数获取步骤和固着控制步骤。在参数获取步骤中,控制器基于由读取部读取到的信息,获取对读取了信息的输送单元所包含的树脂体执行的处置的参数。在固着控制步骤中,控制器在利用染料固着装置对读取了信息的输送单元的树脂体进行加热时,按照获取到的参数控制染

料固着装置的驱动。

[0035]

根据在本公开中例示的染色系统,基于由读取部读取到的与输送单元相关的信息,针对每个输送单元获取对树脂体执行的处置的参数。按照获取到的参数,以与各个树脂体相应的恰当的方法对树脂体进行加热,使染料固着。因而,自动地且恰当地对树脂体进行染色。

[0036]

输送装置也可以连续地输送多个输送单元。读取部也可以针对各个输送单元的每个读取与输送单元相关的信息。染料固着装置也可以通过针对每个利用输送装置输送的输送单元对输送单元所包含的树脂体进行加热,从而使附着于树脂体的表面的染料固着于树脂体。在该情况下,多个树脂体分别被连续地自动地染色。另一方面,当在连续地输送多个输送单元的同时对各个输送单元所包含的树脂体进行染色的情况下,也存在更换输送单元的输送顺序的情况、在输送的中途将一部分输送单元从输送装置取下的情况等。其结果,有可能以与预定的形态不同的形态对树脂体进行染色。然而,在本公开的染色系统中,即使在更换了输送单元的输送顺序的情况下等,也能够基于由读取部读取到的与输送单元相关的信息,以与各个树脂体相应的方法对树脂体进行染色。由此,与各个树脂体相应地对多个树脂体恰当地进行染色。

[0037]

染料固着装置也可以具备产生电磁波的电磁波产生部。染料固着装置也可以通过向树脂体照射电磁波,从而加热树脂体。在该情况下,染色系统能够根据树脂体恰当地控制电磁波对树脂体的加热。由此,树脂体被自动地且恰当地染色。

[0038]

另外,能够适当选择染料固着装置用于向树脂体照射电磁波的具体的方法。例如,染料固着装置的电磁波产生部也可以是用于出射激光的激光源。染料固着装置也可以具备在树脂体上扫描从激光源出射的激光的扫描部。控制器也可以在利用染料固着装置对读取了信息的输送单元的树脂体进行加热时,按照获取到的参数控制染料固着装置的扫描部的驱动。在该情况下,根据多个树脂体的各树脂体扫描激光,因此染料恰当地固着于树脂体。另外,染料固着装置也可以具备用于调整从电磁波产生部向树脂体照射的电磁波的强度分布的分布调整部。分布调整部例如也可以具备使电磁波的一部分通过的开口部,并设于电磁波产生部与树脂体之间。控制器例如也可以按照获取到的参数,变更分布调整部的位置和开口部的形状等中的至少任一者。即使在该情况下,也根据树脂体恰当地照射电磁波。

[0039]

在使用激光源或者分布调整部等的情况下,与使用其他方法的情况(例如,通过使树脂体的周围的气体或者液体的温度上升而加热树脂体的情况等)相比,易于缩短为了使染料固着所需的时间。另一方面,若向树脂体照射电磁波,则树脂体的表面的温度急剧上升,因此有时根据树脂体的部位(例如,中央部与周边部的不同等)而产生温度差。若产生由部位引起的温度差,则染色品质有时会降低。温度差的产生方式根据树脂体的形状等而不同。另外,也有时期望根据树脂体的材质而变更电磁波的照射方法。相对于此,本公开的染色系统能够根据各个树脂体恰当地控制电磁波对树脂体的加热。由此,自动地且恰当地对树脂体进行染色。

[0040]

读取部也可以包括用于读取针对每个输送单元设置的标识的标识读取部。控制器也可以在参数获取步骤中从针对每个输送单元存储参数的数据库中获取与由标识读取部读取到的标识相对应的输送单元的参数。在该情况下,即使在例如改变了多个输送单元的顺序的情况下等,也利用控制器恰当地掌握各个输送单元的参数。

[0041]

控制器也可以执行对应步骤,在该对应步骤中,基于表示对树脂体执行的处置内容的处置信息,将表示处置内容的参数与包含树脂体的输送单元的标识相对应地存储于数据库。在该情况下,针对每个输送单元(也就是说,每个树脂体),将标识和参数以恰当地对应的状态存储于数据库。因而,通过读取标识,针对每个树脂体执行恰当的处置。

[0042]

染色系统也可以还包括印刷装置和转印装置。印刷装置用于向片状的基体印刷染料。转印装置在使利用输送装置输送的输送单元的树脂体与印刷了染料的基体相对的状态下,将染料转印于树脂体。控制器也可以还执行标识印刷控制步骤,在该标识印刷控制步骤中,通过控制印刷装置,将与输送单元相对应的标识连同染料一起印刷于基体。在该情况下,即使当在设置树脂体的设置部(例如托盘)等未设置标识的情况下,也针对每个输送单元恰当地获取参数。另外,即使在执行染色工序之后,通过读取与树脂体一起输送的基体的标识,也容易地确认染色工序的预定与结果(例如,染色工序是否按预定进行等)。

[0043]

另外,控制器也可以连同标识一起将表示对输送单元所包含的树脂体执行的处置内容的文字和记号等中的至少任一者印刷于基体。在该情况下,即使不使读取部读取标识,作业人员也能够容易地确认对树脂体执行的(或者执行了的)处置内容。

[0044]

输送单元也可以包括设置树脂体的设置部(例如,载置树脂体的托盘等)。标识也可以设于设置部。在该情况下,通过利用读取部读取设置树脂体的设置部的标识,恰当地获取对树脂体执行的处置的参数。

[0045]

但是,也能够变更设置标识的构件。例如,也可以在树脂体本身设有标识。在该情况下,在获取树脂体的参数时,取错某个树脂体的参数与其他树脂体的参数的可能性进一步降低。

[0046]

读取部也可以包括从设于输送单元的能够写入的标签读取信息的标签读取部。控制器也可以在参数获取步骤中获取由标签读取部读取到的信息所包含的参数。在该情况下,通过将表示处置内容的参数预先存储于标签,例如即使在改变了多个输送单元的顺序的情况下等,也利用控制器恰当地掌握各个输送单元的参数。

[0047]

读取部也可以包括用于测定作为镜片的树脂体的光学特性的光学特性测定装置。控制器也可以在参数获取步骤中,基于由光学特性测定装置测定到的镜片的光学特性,获取控制染料固着装置的驱动的参数。在树脂体是镜片的情况下,光学特性根据镜片的形状而发生变化。若镜片的形状不同,则在利用染料固着装置对镜片加热时的因镜片的部位引起的温度差的产生方式会不同。因而,染色系统能够基于由光学特性测定装置测定到的镜片的光学特性获取与镜片的形状相应的参数,从而以与各个镜片相应的恰当的方法对镜片进行加热。另外,光学特性根据镜片的材质而发生变化。也有时期望根据镜片的材质而变更染料固着装置对镜片的加热方法。因而,染色系统能够基于由光学特性测定装置测定到的光学特性获取与镜片的材质相应的参数,从而以与各个镜片相应的恰当的方法对镜片进行加热。

[0048]

另外,控制器也可以在由光学特性测定装置实际测定到的镜片的光学特性与通过读取标识或者标签等而获取到的参数所包含的光学特性不同的情况下,执行对作业人员的警告处理和中断染色工序的处理中的至少任一者。在该情况下,更恰当地对镜片进行染色。

[0049]

染色系统也可以还包括用于执行对树脂体进行染色的染色工序中的除利用染料固着装置执行的染料固着工序之外的工序的至少1个染色工序执行装置。输送装置也可以

将输送单元分别向染料固着装置和染色工序执行装置输送。控制器也可以在使染色工序执行装置执行对读取了信息的输送单元的树脂体染色的染色工序时,按照获取到的参数控制染色工序执行装置的驱动。也就是说,控制器也可以基于由读取部读取到的信息控制对各个树脂体执行的多个染色工序。在该情况下,根据各个树脂体恰当地执行多个染色工序。由此,更恰当地对各个树脂体进行染色。

[0050]

另外,染色工序中的除染料固着工序之外的工序也可以包括使染料附着于片上的基体的染料附着工序和将附着于基体的染料转印于树脂体的转印工序中的至少任一者。在该情况下,染色系统能够更加顺畅地执行一系列的染色工序。

[0051]

控制器也可以还执行印刷控制步骤,在该印刷控制步骤中,在使作为染色工序执行装置之一的印刷装置执行染料向读取了信息的输送单元所使用的基体的印刷时,按照获取到的参数控制印刷装置的驱动。在该情况下,根据各个树脂体恰当地对用于对树脂体进行染色的带染料的基体进行印刷。

[0052]

染色系统也可以还包括作为染色工序执行装置之一的旋转装置。旋转装置通过针对每个利用输送装置输送的输送单元使树脂体旋转,从而规定树脂体相对于带染料的基体的方向。控制器也可以还执行旋转控制步骤,在该旋转控制步骤中,在利用旋转装置使读取了信息的输送单元的树脂体旋转时,按照获取到的参数控制旋转装置的驱动。例如,在对圆柱镜片以及渐进镜片等进行渐变的染色的情况等下,需要利用旋转装置恰当地规定镜片相对于带染料的基体的朝向(方向)。染色系统能够通过根据参数控制旋转装置的驱动,从而针对每个输送单元恰当地规定树脂体相对于带染料的基体的方向。

[0053]

染色系统也可以还包括涂覆装置。涂覆装置针对每个利用输送装置输送的输送单元,对利用染料固着装置固着了染料的树脂体的表面进行涂覆。控制器也可以还执行涂覆控制步骤,在该涂覆控制步骤中,在对读取了信息的输送单元的树脂体进行涂覆时,按照获取到的参数控制涂覆装置的驱动。在该情况下,根据各个树脂体恰当地执行对树脂体的涂覆。

[0054]

输送装置也可以将输送单元从印刷装置向转印装置输送。在该情况下,通过将在印刷装置中印刷了染料的基体设于输送单元,从而基体连同输送单元一起向转印装置输送。因而,输送基体的工序简化。

[0055]

(第2形态)

[0056]

在日本特开2018-127722号公报所记载的染色方法中,激光源和树脂体的周围开放,因此有可能发生激光向不期望的方向的反射等。因而,期望遮断激光的光路的周围的至少局部。然而,若遮断激光的光路的周围,则被加热而气化了的染料容易附着于激光照射部的物镜。若染料附着于物镜,则物镜的光学特性恶化。而且,也存在由于附着于物镜的染料被激光加热,使物镜等各种构件的温度上升而发生损伤等不良情况的可能性。本公开的第2侧面的目的在于提供一种能够抑制染料附着于激光照射部的物镜的影响的染料固着装置。

[0057]

本公开的第2侧面的染料固着装置是通过向树脂体照射激光而使附着于所述树脂体的表面的染料固着于所述树脂体的染料固着装置,其中,该染料固着装置包括:激光照射部,其具备出射激光的激光源,经由物镜向所述树脂体照射激光;筒状的激光遮断部,其通过覆盖从所述激光照射部的所述物镜向所述树脂体延伸的激光的光路的周围的至少局部,从而遮断激光向所述光路外的泄漏;流入口,其形成于所述激光遮断部,使气体从所述激光

遮断部的外部向内部流入;排出口,其形成于所述激光遮断部,将气体从所述激光遮断部的内部向外部排出;以及压力差产生部,其产生用于使气体从所述流入口向所述排出口流动的压力差。

[0058]

在本公开中例示的染料固着装置包括激光照射部、激光遮断部、流入口、排出口以及压力差产生部。激光照射部具备出射激光的激光源,经由物镜向树脂体照射激光。激光遮断部是通过覆盖从激光照射部的物镜向树脂体延伸的激光的光路的周围的至少局部,从而遮断激光向光路外的泄漏的筒状的构件。流入口形成于激光遮断部,使气体从激光遮断部的外部向内部流入。排出口形成于激光遮断部,将气体从激光遮断部的内部向外部排出。压力差产生部产生用于使气体从流入口向排出口流动的压力差。

[0059]

根据在本公开中例示的染料固着装置,气体从流入口朝向排出口流动。也就是说,气体在激光遮断部的内部流动。因而,即使树脂体的表面的染料被加热而气化,染料也难以附着于激光照射部的物镜。由此,恰当地抑制由于染料附着于激光照射部的物镜而产生的各种影响。

[0060]

另外,排出口也可以形成于激光遮断部中的比激光照射部的物镜靠激光的光路的下游侧的位置。在该情况下,即使在从流入口向排出口流动的气体中包含气化了的染料的情况下,气体也难以到达物镜。由此,与排出口形成于比物镜靠激光的光路的上游侧的位置的情况相比,气化了的染料附着于物镜的可能性进一步降低。

[0061]

另外,能够适当规定激光的光路所延伸的方向。例如,在激光源从上方朝向下方出射激光的情况下,激光的光路的下游侧成为下侧,光路的上游侧成为上侧。另外,在激光源向左方出射激光的情况下,激光的光路的下游侧成为左侧,上游侧成为右侧。

[0062]

另外,在本公开中例示的流入口和排出口是形成于激光遮断部的壁面的孔。然而,也能够变更流入口和排出口的结构。例如,流入口和排出口中的至少任一者也可以是形成于激光遮断部与其他构件(例如,激光照射部或者树脂体等)之间的间隙。

[0063]

排出口也可以形成于激光遮断部中的比流入口靠激光的光路的下游侧的位置。在该情况下,在激光遮断部的内侧,气体从激光的光路的上游侧向下游侧流动。因而,气化了的染料附着于激光照射部的物镜的可能性进一步降低。

[0064]

排出口也可以设于激光遮断部中的比设置树脂体的位置靠激光的光路的上游侧的位置。当在激光遮断部中的设置树脂体的位置或者比设置树脂体的位置靠光路的下游侧的位置设有排出口的情况下,从流入口流入的气体通过树脂体。若气体通过树脂体,则加热对象的树脂体被气体冷却,因此加热效率变差。相对于此,在将排出口设于比树脂体的位置靠光路的上游侧的位置的情况下,从流入口流入的气体难以到达树脂体。由此,染料固着装置能够抑制树脂体被气体冷却,同时恰当地抑制气化了的染料附着于物镜。

[0065]

但是,也能够变更流入口和排出口的位置。例如,也可以是,流入口和排出口以隔着光路地相对的方式形成于激光遮断部中的激光照射部的物镜与设置树脂体的位置之间。在该情况下,气体以横贯激光的光路的方式通过。因而,即使气化了的染料从树脂体朝向物镜移动,气化了的染料也易于在到达物镜之前向排出口流动。另外,也可以在激光遮断部中的设置树脂体的位置或者比设置树脂体的位置靠光路的下游侧的位置设有排出口。在该情况下,气化了的染料也难以附着于物镜。

[0066]

染料固着装置也可以具备热像仪。热像仪设于激光遮断部的内部,用于检测树脂

体的热分布。在该情况下,染料固着装置能够基于由热像仪得到的热分布的检测结果,更恰当地执行树脂体的加热控制。

[0067]

染料固着装置也可以还包括使从激光源出射的激光相对于树脂体相对地扫描的扫描部。染料固着装置的控制器也可以基于由热像仪检测到的树脂体的热分布控制扫描部的驱动。在该情况下,基于实际的树脂体的热分布,更恰当地进行激光对树脂体的加热处理。

[0068]

另外,能够适当选择扫描部的具体的结构。例如,扫描部也可以是使激光的行进方向偏转的扫描器(例如,检流计扫描镜、多棱镜、声光元件等中的至少任一者)。在该情况下,扫描部也可以设于激光照射部。另外,扫描部也可以是使树脂体的位置相对于激光移动的移动部。也可以同时使用扫描器和移动部。

[0069]

排出口也可以形成于激光遮断部中的比向热像仪入射电磁波的电磁波入射部靠激光的光路的下游侧的位置。在该情况下,被激光加热而气化了的染料除了难以附着于激光照射部的物镜之外,也难以附着于热像仪的电磁波入射部。因而,恰当地抑制染料附着于电磁波入射部而热像仪的性能降低。

[0070]

另外,电磁波入射部例如也可以是使由树脂体产生的电磁波(红外线等)成像于热像仪的检测元件的成像镜片(例如锗镜片等)。另外,也可以在热像仪设有用于遮断由激光照射部照射的激光的波长的光的滤光器。在该情况下,电磁波入射部也可以由成像镜片和滤光器构成。

[0071]

压力差产生部也可以包括流入鼓风机和排出鼓风机中的至少任一者。流入鼓风机将气体从流入口向激光遮断部的内部鼓送。排出鼓风机将气体从排出口向激光遮断部的外部鼓送。染料固着装置通过具备流入鼓风机和排出鼓风机中的至少任一者,能够以简易的结构恰当地产生用于使气体从流入口向排出口流动的压力差。

[0072]

染料固着装置也可以还包括用于检测压力差产生部是否正常驱动的驱动检测部。染料固着装置的控制器也可以在由驱动检测部检测到压力差产生部未正常驱动的主旨的情况下,执行对作业人员的警告处理和禁止激光照射部对树脂体的加热动作的处理中的至少任一者。在该情况下,恰当地抑制因压力差产生部的故障等而导致染料附着于激光照射部的物镜。

[0073]

(第3形态)

[0074]

在日本特开2018-127722号公报所记载的染色方法中,激光源和树脂体的周围开放。因而,树脂体的热向周围扩散,树脂体的温度不容易上升。另外,与树脂体的内侧相比,树脂体的外周部的热容易向周围扩散,因此也有时在树脂体的外周部与内侧产生温度差,发生产生颜色不均的不良情况。本公开的第3侧面的目的在于提供一种能够使染料恰当地固着于树脂体的染料固着装置。

[0075]

本公开的第3侧面的染料固着装置是通过向树脂体照射激光而使附着于所述树脂体的表面的染料固着于所述树脂体的染料固着装置,其中,该染料固着装置包括:激光照射部,其用于向所述树脂体照射激光;筒状的激光遮断部,其通过覆盖从所述激光照射部向所述树脂体延伸的激光的光路的周围的至少局部,从而遮断激光向所述光路外的泄漏;以及辐射热反射部,其设于所述激光遮断部中的至少覆盖所述树脂体的周围的树脂体周边部的内周面,用于反射来自所述树脂体的辐射热。

[0076]

在本公开中例示的染料固着装置包括激光照射部、激光遮断部以及辐射热反射部。激光照射部用于向树脂体照射激光。激光遮断部是通过覆盖从激光照射部向树脂体延伸的激光的光路的周围的至少局部,从而遮断激光向光路外的泄漏的筒状的构件。辐射热反射部设于激光遮断部中的至少覆盖树脂体的周围的树脂体周边部的内周面,用于反射来自树脂体的辐射热。

[0077]

根据在本公开中例示的染料固着装置,激光向光路外的泄漏被激光遮断部遮断。而且,在激光遮断部中的覆盖树脂体的周围的树脂体周边部的内周面设有辐射热反射部。因而,从被激光加热了的树脂体释放的辐射热的至少一部分被辐射热反射部朝向树脂体反射。其结果,树脂体(特别是外周部)的热难以向周围扩散,因此树脂体的温度易于利用激光恰当地上升。由此,染料易于恰当地固着于树脂体。

[0078]

辐射热反射部也可以设于呈筒状的树脂体周边部的整周。在该情况下,从树脂体释放的辐射热容易更高效地被辐射热反射部向树脂体反射。由此,更恰当地利用激光加热树脂体。

[0079]

但是,辐射热反射部也可以(例如间歇地)设于树脂体周边部的周向的局部。即使在该情况下,与未设置辐射热反射部的情况相比,也恰当地加热树脂体。

[0080]

激光遮断部中的与树脂体周边部不同的部位的至少局部也可以由遮断从激光照射部照射的激光且使可见光透过的透光性构件形成。在该情况下,作业人员能够通过透光性构件观察被激光遮断部覆盖的树脂体的状态。由此,更恰当地进行作业。

[0081]

另外,呈筒状的激光遮断部的整个主体也可以由透光性构件形成。也可以通过将辐射热反射部安装于由透光性构件形成的激光遮断部的主体,从而形成激光遮断部。在该情况下,作业人员能够自除辐射热反射部之外的各种部位观察树脂体。

[0082]

但是,也能够变更激光遮断部的结构。例如,也可以是,激光遮断部的整个主体由辐射热反射部形成。

[0083]

辐射热反射部也可以由包括铝或者不锈钢的金属形成。铝和不锈钢易于反射辐射热(电磁波)。因而,树脂体的温度容易进一步上升。

[0084]

但是,辐射热反射部也可以由除铝和不锈钢之外的金属形成。另外,也可以由除金属之外的材质形成辐射热反射部。

[0085]

(第4形态)

[0086]

将利用气相转印法将升华性的染料转印于树脂体而对树脂体进行染色的方法称为气相转印染色法。在气相转印染色法中,为了将要染色的预定颜色染色于树脂体,需要利用印刷装置以与预定颜色相对应的喷出量将染料印刷于基体。在此,即使控制印刷装置以便以与预定颜色相对应的喷出量印刷染料,根据印刷装置的个体差异、因使用而导致的印刷装置的状态的变化、染色系统的设置环境(例如气温等)、用于加热树脂体的加热部件的个体差异等,也会存在被染色了的树脂体的颜色不是预定颜色的情况。在以往的方法中,作业人员需要确认染色了的树脂体的颜色,并自己调整印刷装置喷出染料的喷出量,以在以后的染色工序中进行预定颜色的染色。因而,抑制作业人员的作业工序较为困难。本公开的第4侧面的目的在于提供一种能够将预定的颜色恰当地染色于树脂体的染色系统。

[0087]

本公开的第4侧面的染色系统用于对树脂体进行染色,其中,该染色系统包括:印刷装置,其用于向基体印刷染料;转印装置,其在使所述树脂体与印刷了所述染料的所述基

体相对的状态下,将所述染料转印于树脂体;染料固着装置,其通过加热转印有所述染料的所述树脂体,从而使所述染料固着于所述树脂体;颜色信息测量器,其用于测量固着有所述染料的所述树脂体的颜色信息;以及控制器,所述控制器执行如下步骤:喷出量决定步骤,在该喷出量决定步骤中,决定用于将要染色的预定颜色染色于所述树脂体的、所述印刷装置向所述基体喷出染料的喷出量;结果颜色信息获取步骤,在该结果颜色信息获取步骤中,针对通过使用在所述喷出量决定步骤中决定了的喷出量的染料而利用所述印刷装置、所述转印装置以及所述染料固着装置实际进行了染色的树脂体,获取作为利用所述颜色信息测量器测量到的颜色信息的结果颜色信息;以及校正步骤,在该校正步骤中,通过基于在所述结果颜色信息获取步骤中获取到的所述结果颜色信息和所述预定颜色,对在所述喷出量决定步骤中决定的染料的喷出量进行校正,从而使在以后的染色工序中染色的树脂体的颜色接近预定颜色。

[0088]

在本公开中例示的染色系统包括印刷装置、转印装置、染料固着装置、颜色信息测量器以及控制器。印刷装置用于向基体印刷染料。转印装置在使树脂体与印刷了染料的基体(带染料的基体)相对的状态下,将染料转印于树脂体。染料固着装置通过对转印有染料的树脂体进行加热,从而使染料固着于树脂体。颜色信息测量器用于测量固着有染料的树脂体(也就是说,被染色了的树脂体)的颜色信息。控制器用于执行喷出量决定步骤、结果颜色信息获取步骤以及校正步骤。在喷出量决定步骤中,控制器按照决定步骤决定用于将要染色的预定的颜色(预定颜色)染色于树脂体的、印刷装置向基体喷出染料的喷出量。在结果颜色信息获取步骤中,控制器针对通过使用在喷出量决定步骤中决定了的喷出量的染料而利用印刷装置、转印装置以及染料固着装置实际进行了染色的树脂体,获取作为由颜色信息测量器测量到的颜色信息的结果颜色信息。在校正步骤中,控制器通过基于结果颜色信息和预定颜色对在喷出量决定步骤中决定的染料的喷出量进行校正,从而使在以后的染色工序中染色的树脂体的颜色接近预定颜色。

[0089]

根据本公开的染色系统,根据要染色的预定的预定颜色和实际染色了的树脂体的颜色(结果颜色),对以后在喷出量决定步骤中决定的染料的喷出量(也就是说,用于将预定颜色染色于树脂体的染料的喷出量)进行校正。其结果,为了在以后的染色工序中进行预定颜色的染色,对印刷于基体的染料的喷出量进行校正,因此实际上染色的树脂体的颜色恰当地接近预定颜色。由此,预定的颜色恰当地染色于树脂体。

[0090]

能够适当选择用于对在喷出量决定步骤中决定的染料的喷出量进行校正的具体的方法。例如,控制器也可以根据结果颜色信息与预定颜色的颜色信息的比较处理的结果校正染料的喷出量。比较处理例如既可以是获取结果颜色信息与预定颜色的颜色信息之差的处理,也可以是获取结果颜色信息与预定颜色的颜色信息的比例的处理。

[0091]

例如,控制器也可以通过对用于在喷出量决定步骤中决定染料的喷出量的决定步骤进行校正,从而对以后在喷出量决定步骤中决定的染料的喷出量进行校正。用于决定染料的喷出量的决定步骤(也就是说,用于决定染料的喷出量的算法)能够采用各种步骤。例如,也可以是,将对树脂体进行染色的各种颜色与各染料的喷出量相对应的表存储于存储装置。控制器也可以通过从表中获取与预定颜色相对应的各染料的喷出量,从而决定喷出量。在该情况下,也可以在校正步骤中通过对表的信息进行校正,从而校正决定步骤。另外,也可以是,用于将颜色不同的多个染料(例如,红(red)、黄(yellow)以及蓝(blue))分别以

预定的浓度染色于树脂体的、各染料的喷出量的信息(基色信息)存储于存储装置。控制器也可以通过基于基色信息计算用于进行预定颜色的染色的各染料的喷出量,从而决定喷出量。在该情况下,也可以在校正步骤中,通过校正基色信息,从而校正决定步骤。

[0092]

另外,在本公开中,作为将染料转印于树脂体的转印方式,例示了通过以在真空中使树脂体和带染料的基体以非接触方式相对的状态使印刷于基体的升华性的染料升华,从而将染料转印于树脂体的气相转印方式。然而,也能够变更转印方式。例如,也可以在使带染料的基体与树脂体接触的状态下将染料转印于树脂体。

[0093]

控制器也可以在喷出量决定步骤中,将利用印刷装置所能够喷出的多个染料中的1个特定的染料进行染色的预定的浓度的颜色作为预定颜色,决定特定的染料的喷出量。控制器也可以在校正步骤中,基于结果颜色信息所表示的浓度和预定颜色的浓度,对在以后的喷出量决定步骤中决定的特定的染料的喷出量进行校正。在该情况下,对于特定的染料,校正染料的喷出量,以便以预定的浓度恰当地对树脂体进行染色。由此,将由特定的染料染色的颜色以预定的浓度恰当地染色于树脂体。

[0094]

控制器也可以将印刷装置所能够喷出的多个染料的各个染料作为特定的染料,反复执行喷出量决定步骤、结果颜色信息获取步骤以及校正步骤。在该情况下,对于多个染料的各个染料,对喷出量进行校正,以便以预定的浓度恰当地对树脂体进行染色。由此,将由多个染料的组合表现的许多颜色恰当地染色于树脂体。

[0095]

控制器也可以在喷出量决定步骤中,将利用印刷装置所能够喷出的多个染料中的多个染料进行染色的预定的浓度的颜色作为预定颜色,决定多个染料的喷出量。控制器也可以在校正步骤中,基于结果颜色信息和预定颜色来校正多个染料中的至少任一者的喷出量。在该情况下,也能够一起校正多个染料的喷出量。

[0096]

颜色信息测量器也可以是测量树脂体的光谱作为颜色信息的光谱测量器。在该情况下,与使用rgb照相机等作为颜色信息测量器的情况相比,获取抑制了照明环境等的影响的颜色信息。由此,染色品质进一步提高。另外,即使在使用多个染料对树脂体进行染色的情况下,由于获取作为每个波长的强度的分布的光谱,因此恰当地校正多个染料各自的喷出量。

[0097]

也能够适当选择用于基于光谱校正染料的喷出量的具体的方法。例如,控制器也可以获取被染色了的树脂体的光谱透射率作为结果颜色信息,基于各染料的最大吸收峰的透射率和预定颜色的透射率,来校正染料的喷出量。也就是说,控制器也可以在利用特定的染料进行染色的颜色的透射率高于预定时,使特定的染料的喷出量相比于校正前增加,并且在透射率低于预定时,使特定的染料的喷出量相比于校正前减少。在使用多个染料对树脂体进行染色的情况下,控制器也可以基于各个染料的最大吸收峰的透射率针对各个染料的每个校正喷出量。

[0098]

但是,也可以使用除光谱测量器之外的测量器(例如rgb照相机等)作为颜色信息测量器。另外,也可以通过组合通常的照相机和rgb滤光器,从而推定树脂体的光谱特性作为颜色信息。

[0099]

控制器也可以还执行通知步骤,在该通知步骤中,当在结果颜色信息获取步骤中获取到的结果颜色信息与预定颜色之差超过容许范围的情况下,向用户通知树脂体的染色的品质不良。在该情况下,用户能够容易地掌握未恰当地进行树脂体的染色。

[0100]

控制器也可以当在结果颜色信息获取步骤中获取到的结果颜色信息与预定颜色之差超过阈值的情况下执行校正步骤。在该情况下,若染色的品质不好,则校正染料的喷出量,提高其后的染色的品质。由此,更恰当地对树脂体进行染色。

[0101]

控制器也可以执行反馈控制,在该反馈控制中,每当执行树脂体的染色工序时重复进行校正步骤。在该情况下,每当树脂体被实际染色时,都恰当地校正染料的喷出量,因此更恰当地对树脂体进行染色。

[0102]

但是,能够适当选择执行校正步骤的时刻。例如,也可以在将染色系统从制造商发货的发货时、染色系统的最初的运转时或者染色系统的维护时等执行校正步骤。另外,也可以在由用户输入了执行校正步骤的指示时,控制器执行校正步骤。另外,也可以在结果颜色信息与预定颜色之差超过阈值的次数成为预定次数时,控制器执行校正步骤。

[0103]

颜色信息测量器也可以包括种类互不相同的多个光源(例如,由规格确定的标准光源(作为一例,cie标准光源d65等)、白色光源以及出射与太阳光近似的光的光源等中的两个以上)。在该情况下,利用用户所期望的光源,适当获取被染色了的树脂体的颜色信息。

[0104]

要染色的树脂体也可以是眼镜所使用的镜片。控制器也可以在校正步骤中针对要染色的镜片的基材的每个种类,校正在以后决定的染料的喷出量。即使在染料的喷出量相同的情况下,根据镜片的基材的种类,染色的颜色也不同。因而,通过针对镜片的基材的每个种类校正染料的喷出量,从而根据基材决定为了恰当地对各个基材进行染色所需的染料的喷出量。

[0105]

另外,控制器也可以获取染色之前的镜片的颜色信息,从结果颜色信息减去染色之前的镜片的颜色信息,从而获取关于染色了的颜色的颜色信息。在该情况下,由于排除了染色之前的镜片的颜色的影响,因此恰当地掌握染料的喷出量与染色结果的关系。

[0106]

(第5形态)

[0107]

在气相转印染色法中,树脂体在载置于作为设置部的一例的染色用托盘的状态下被染色。因而,在执行染色工序的过程中染料容易附着在染色用托盘中的载置树脂体的部位的附近。若在残存有过去附着了的染料的状态下执行以后的染色工序,则残存的染料也固着于树脂体,存在染色品质降低的可能性。另一方面,若每次执行染色工序时清洗或者废弃染色用托盘,则效率降低。如上所述,在以往的技术中,高效地恰当地执行染色工序较为困难。本公开的第5侧面的目的在于提供一种能够利用气相转印染色法高效地恰当地对树脂体进行染色的染色用托盘、载置框以及间隔件。

[0108]

本公开的第5侧面的染色用托盘是在利用气相转印染色法的染色工序中载置要染色的树脂体的染色用托盘,其中,该染色用托盘包括:托盘主体;以及载置框,其载置树脂体,并且能够相对于所述托盘主体装卸。

[0109]

本公开的第5侧面的载置框是在利用气相转印染色法的染色工序中所使用的载置框,其中,该载置框载置要染色的树脂体,并且能够相对于托盘主体装卸。

[0110]

本公开的第5侧面的间隔件是在利用气相转印染色法的染色工序中所使用的间隔件,其中,该间隔件在基体与载置框之间形成空间,该基体供升华性染料附着,并且载置于托盘主体,该载置框载置要染色的树脂体,并且设于所述托盘主体。

[0111]

在本公开所例示的染色用托盘载置在利用气相转印染色法的染色工序中要染色的树脂体。在本公开中例示的染色用托盘包括托盘主体和载置树脂体的载置框。载置框能

够相对于托盘主体装卸。

[0112]

作业人员在使用本公开的染色用托盘的情况下,能够从托盘主体取下载置框,对取下了的载置框进行清洗或者废弃。因而,与对整个托盘进行清洗或者废弃的情况相比,作业人员能够高效地恰当地执行染色工序。

[0113]

也可以在托盘主体设有以能够装卸的方式安装载置框的安装部。在该情况下,载置框易于安装于恰当的位置,因此染色品质进一步提高。

[0114]

也可以在托盘主体形成有基体载置部。基体载置部也可以形成于托盘主体中的比安装部靠上方的外侧的位置。在基体载置部载置供升华性染料附着的基体。在该情况下,通过在基体载置于基体载置部的状态下使升华性染料升华,从而将染料恰当地转印于树脂体。

[0115]

基体载置部也可以形成于托盘主体中的比安装部靠上方的外侧的位置。在该情况下,通过将基体载置于基体载置部,使基体恰当地与载置于载置框的树脂体相对。

[0116]

染色用托盘也可以还包括间隔件。间隔件在载置于基体载置部的基体与载置框之间形成空间。在该情况下,经由利用间隔件形成的空间,将升华性染料从基体向树脂体恰当地转印。另外,利用间隔件恰当地抑制升华了的染料向外部泄漏。

[0117]

间隔件也可以从载置框中的载置树脂体的部位的外周部向上方呈筒状延伸。在该情况下,在基体与载置框之间利用间隔件恰当地形成空间。

[0118]

另外,在间隔件安装于托盘主体时,间隔件的上端部也可以相对于基体载置部的载置面向上方突出。在该情况下,基体与间隔件的上端部容易紧密接触,因此升华了的染料进一步难以向外部泄漏。

[0119]

间隔件也可以是相对于载置框独立的构件。也就是说,间隔件和载置框也可以并非一体,而是分离的。间隔件也可以与载置框一起相对于托盘主体装卸。在该情况下,作业人员能够在取下了间隔件的状态下将树脂体载置于在托盘主体设置的载置框。在取下了间隔件的情况下,与载置框和间隔件都设于托盘主体的情况相比,载置框的周围的空间变大。由此,作业人员能够容易地将树脂体载置于载置框。另外,在将载置框和间隔件设为独立的构件的情况下,易于使载置框的材质和间隔件的材质为不同的材质。由此,染色用托盘的制造者能够恰当地选择与载置框和间隔件各自的功能相应的材质。

[0120]

但是,载置框和间隔件也可以为一体。即使在该情况下,升华性染料也恰当地向树脂体转印,并且难以向外部泄漏。

[0121]

托盘主体也可以还包括定位部。定位部用于相对于树脂体将载置于基体载置部的基体进行定位。在该情况下,基体相对于树脂体的位置利用定位部准确地进行定位。另外,基体的位置相对于树脂体偏移的可能性也降低。由此,更容易以高品质进行染色。另外,定位部也可以从托盘主体中的比基体载置部靠外侧的位置向上方突出。在该情况下,能够将基体恰当地定位在定位部的内侧。

[0122]

托盘主体也可以还包括基体保护部。基体保护部相对于托盘主体中的基体载置部中的载置基体的载置面延伸至基体的厚度以上的上方位置。在该情况下,即使在载置有基体的状态下的染色用托盘上堆叠有某个物体(例如,其他染色用托盘等)的情况下,由于所堆叠的物体易于与基体保护部接触而不与基体接触,因此也难以发生基体的损伤等。由此,恰当地抑制染色品质降低。另外,更加期望的是,基体保护部距基体载置部的载置面的高度

比基体的厚度大。在该情况下,能够更恰当地保护基体。

[0123]

定位部的至少一部分和基体保护部的至少一部分也可以兼用。在该情况下,同时具有对基体进行定位的功能和保护基体的功能的染色用托盘的构造容易进行简化。

[0124]

托盘主体也可以还包括底部嵌合部和上部嵌合部。底部嵌合部是形成于托盘主体部的底部的凹部。上部嵌合部是形成于托盘主体的上部的突部,在其他托盘主体堆叠于上部时,嵌合于被堆叠的托盘主体的底部嵌合部。在该情况下,多个染色用托盘在稳定的状态下上下堆叠。

[0125]

定位部的至少一部分和上部嵌合部的至少一部分也可以兼用。另外,基体保护部的至少一部分和上部嵌合部的至少一部分也可以兼用。在该情况下,染色用托盘的构造容易进行简化。

[0126]

上部嵌合部距基体载置部的载置面的高度也可以为底部嵌合部的深度与基体的厚度之和以上。在该情况下,即使多个染色用托盘上下堆叠,基体也难以与堆叠在上部的染色用托盘接触,因此难以发生基体的损伤等。由此,恰当地抑制染色品质降低。另外,更加期望的是,基体保护部距基体载置部的载置面的高度比底部嵌合部的深度与基体的厚度之和大。在该情况下,能够更恰当地保护基体。

[0127]

成为染色对象的树脂体也可以是眼镜所使用的镜片。也可以在1个托盘主体形成有两个安装载置框的安装部。在该情况下,1对(左右)眼镜镜片在载置于1个染色用托盘的状态下被染色。由此,作业人员的作业效率进一步提高。

[0128]

也可以根据要染色的镜片的直径,设有多种载置框。在该情况下,通过适当选择与镜片的直径相对应的载置框,使用1个托盘主体恰当地对直径不同的各种镜片进行染色。

[0129]

也可以在载置框和安装部分别形成有使光沿上下方向透过的透光部。在该情况下,能够在将镜片设置(载置)于染色用托盘的状态下,测定镜片的颜色信息和光学特性中的至少任一者。由此,作业效率进一步提高。

[0130]

也可以在托盘主体的安装部的周围形成有从安装部朝向外侧扩展的凹部。在该情况下,作业人员通过将手指等插入凹部,能够容易地进行各种构件(例如,载置框和树脂体等)相对于安装部的装卸。

[0131]

也可以在安装部还形成有使由光传感器出射的光透过的传感器用透过部。在该情况下,利用光传感器恰当地检测树脂体、载置框以及间隔件中的至少任一者是否设于托盘主体。

[0132]

载置框中的至少与树脂体接触的部位的材质的熔点也可以为200℃以上。在气相转印染色法的固着工序中,树脂体成为高温。因而,通过使载置框的材质的熔点为200℃以上,恰当地抑制载置框的变形等。另外,载置框中的至少与树脂体接触的部位的材质的导热率也可以为0.5w/mk以下。在该情况下,热难以从被加热了的树脂体向外部传导,因此树脂体易于被恰当地加热。通过使载置框的材质的熔点为200℃以上且使导热率为0.5w/mk以下,从而抑制载置框的变形等,并且易于加热树脂体。

[0133]

前述的标识或者标签也可以设于托盘主体。托盘主体与载置框等相比能够使用多次。因而,与在载置框等设有标识或者标签的情况相比,将标识或者标签设于构件的频率降低。

[0134]

另外,在本公开中,载置树脂体的托盘作为设置树脂体的设置部使用。然而,也能

够变更设置部的结构。例如,设置部也可以从侧方夹入并保持树脂体。

[0135]

<实施方式>

[0136]

以下,参照附图说明本公开的典型的实施方式之一。染色系统1自动地连续地对树脂体进行染色。在本实施方式中,作为要染色的对象的树脂体是使用于眼镜的塑料制的镜片l(参照图2等)。然而,在本公开中例示的技术的至少一部分也能够应用于对除镜片l之外的树脂体进行染色的情况。例如,在对护目镜、手机壳、灯用的罩、配饰、玩具、膜(例如,厚度为400μm以下)、板材(例如,厚度为400μm以上)等各种树脂体进行染色的情况下,也能够应用在本公开中例示的技术的至少一部分。被染色的树脂体也包含附加于与树脂体不同的构件(例如,木材或者玻璃等)的树脂体。另外,本实施方式的染色系统1一边连续地输送多个树脂体一边对其染色。然而,在逐套输送树脂体并染色的染色系统中也能够采用在本公开中例示的技术的至少一部分。

[0137]

(系统结构)

[0138]

参照图1,概略性地说明本实施方式的染色系统1的系统结构。本实施方式的染色系统1包括输送装置10、前准备单元20、印刷装置30、转印装置40、染料固着装置50、涂覆装置60以及控制装置70。

[0139]

详细情况将在后述,但本实施方式的转印装置40和染料固着装置50包含于自动地连续地执行染料相对于多个镜片l的转印和固着的自动染色装置3。另外,也可以是,将除转印装置40和染料固着装置50之外的装置(例如印刷装置30等)也组装于自动染色装置3。

[0140]

输送装置10将输送单元u(参照图4、图5、图6、图8)向自动染色装置3等输送。详细而言,本实施方式的输送装置10将多个输送单元u向印刷装置30和自动染色装置3等连续地输送。本实施方式的输送装置10依次向前准备单元20、印刷装置30、转印装置40、染料固着装置50以及涂覆装置60(也就是说,在图1中从左向右)输送输送单元u。在输送单元u中包含染色用托盘80(参照图2)和载置于染色用托盘80的镜片l。染色用托盘80是设置作为树脂体的镜片l的设置部的一例。而且,也有在输送单元u中包含在表面附着有染料的片状的基体(带染料的基体)s(参照图5、图6、图8)的情况。

[0141]

前准备单元20进行在实际执行染料相对于镜片l的转印和固着之前的准备。详细而言,本实施方式的前准备单元20包括光学特性测定装置21和旋转装置22。

[0142]

光学特性测定装置21具备用于测定镜片l的光学特性的测定光学系统。光学特性测定装置21通过向镜片l投射测定光束,接受经过了镜片l的测定光束,从而读取镜片l的光学特性(例如,球面度数、散光度数、散光轴角度、棱镜度数等)。通过测定镜片l的散光轴角度,从而判断镜片l的旋转方向的角度。光学特性测定装置21能够采用公知的结构,因此省略其详细的说明(光学特性测定装置21的结构例如在日本特开2012-107910号公报等中记载)。

[0143]

旋转装置22包括用于支承镜片l的支承部和用于使被支承部支承的镜片l旋转的致动器(例如马达等)。旋转装置22针对利用输送装置10输送的每个输送单元u,使作为一种树脂体的镜片l旋转,从而规定镜片l的旋转方向。本实施方式的旋转装置22基于由光学特性测定装置21测定的镜片l的旋转方向的角度,使镜片l旋转,从而将镜片l的旋转方向规定为作为目标的方向。详细情况将在后述,但本实施方式的染色系统1在执行渐变染色的情况下且是镜片l并非以几何中心轴线为中心的对称形状的情况下,通过使镜片l旋转,从而使

镜片l的角度与印刷于基体s的染料的角度一致。

[0144]

另外,也能够变更用于利用旋转装置22使镜片l旋转的具体方法。首先,判断镜片l的旋转方向的角度的方法并不限定于测定镜片l的散光轴角度的方法。例如,前准备单元20也可以具备用于检测表示镜片l的旋转方向的角度的隐藏标记的隐藏标记检测部。在该情况下,旋转装置22也可以基于由隐藏标记检测部检测到的隐藏标记,判断镜片l的旋转方向的角度,基于判断结果使镜片l旋转。另外,镜片l的角度的判断和镜片l的旋转中的至少一者也可以由作业人员进行。另外,在镜片l为以几何中心轴线为中心的对称形状的情况下,不言而喻能够省略使镜片l旋转的处置。

[0145]

印刷装置30用于将染料印刷于片状的基体s(参照图5、图6、图8)。在本实施方式中,基体s使用适当的硬度的纸或者金属性(在本实施方式中,为铝制)的膜。然而,基体s的材质也能够使用玻璃板、耐热性树脂、陶瓷等其他材质。另外,详细情况后述,但在本实施方式的染色系统1中,为了防止染料的凝集等且将染料恰当地转印于镜片l,通过以在真空(包括大致真空)的环境下使基体s与镜片l分开地相对的状态对基体s的染料进行加热,从而将染料转印(蒸镀)于镜片l的表面(将本实施方式的染色方法称为气相转印染色方法)。因而,印刷装置30使用将含有升华性染料的墨印刷于基体s的喷墨印刷机。另外,印刷装置30也能够将不含有升华性染料的通常的墨印刷于基体s。印刷装置30基于由作为信息处理装置(在本实施方式中,为个人计算机(以下称为“pc”))的控制装置70生成的印刷数据执行印刷。其结果,将恰当的量的染料附着于基体s的恰当的位置。也容易制作用于进行渐变的染色的带染料的基体s。

[0146]

另外,也能够变更印刷装置30的结构。例如,印刷装置也可以为激光印刷机。在该情况下,调色剂中也可以含有升华性染料。另外,也可以代替印刷装置30,利用分配器(液体定量涂布装置)、辊等将染料附着于基体s。

[0147]

转印装置40针对利用输送装置10输送的每个输送单元u,在使印刷有染料的基体s与镜片l相对的状态下,将染料从基体s转印于镜片l。如前所述,在本实施方式中,利用气相转印法将染料从基体s转印于镜片l。但是,也能够变更将染料转印于镜片l的方法。例如,也可以在使基体s与镜片l接触的状态下,将染料从基体s转印于镜片l。转印装置40的结构的详细情况将在后述。

[0148]

染料固着装置50针对利用输送装置10输送的每个输送单元u,通过加热镜片l,从而使附着于镜片l的表面的染料固着于树脂体。本实施方式的染料固着装置50通过向镜片l照射作为电磁波的激光,从而加热镜片l。但是,向镜片l照射除激光之外的电磁波的装置(例如烘箱等)也可以用作染料固着装置。染料固着装置50的结构的详细情况将在后述。

[0149]

在输送装置10对输送单元u进行输送的输送路径中的比染料固着装置50靠下游侧的位置(在本实施方式中,为染料固着装置50与涂覆装置60之间的路径上)设有用于测量利用转印装置40和染料固着装置50染色有(固着有)染料的镜片l的颜色信息的颜色信息测量器51。本实施方式的颜色信息测量器51是测量镜片l的光谱(详细而言,在本实施方式中为透射光谱)作为颜色信息的光谱测量器。因而,与使用rgb照相机等的情况相比,在抑制了照明环境等的影响的状态下获取颜色信息。另外,即使在使用多个染料对镜片l进行染色的情况下,由于获取作为每个波长的强度的分布的光谱,因此也能够恰当地获取被染色了的镜片l的颜色信息。

[0150]

但是,除光谱测量器之外的器件(例如rgb照相机等)也可以作为颜色信息测量器使用。另外,也能够变更设置颜色信息测量器51的场所。例如,也可以在染料固着装置50设有颜色信息测量器51。也可以在输送路径中的比涂覆装置60靠下游侧的位置设有颜色信息测量器51。

[0151]

涂覆装置60针对利用输送装置10输送的每个输送单元u,在利用染料固着装置50固着有染料的镜片l的表面进行涂覆。涂覆装置60用于进行镜片l的涂覆的具体的方法能够适当选择。例如,喷雾方式、喷墨方式、旋转方式、浸渍方式等中的至少任一者均可以作为涂覆方法采用。涂覆的种类也从较多种类(例如,硬涂层、防反射涂层、拒水涂层、底涂层等)中适当选择即可。

[0152]

控制装置70负责染色系统1的各种控制。控制装置70能够使用各种信息处理装置(例如,pc、服务器以及便携终端等中的至少任一者)。控制装置70包括负责控制的控制器(例如cpu等)71和用于存储各种数据的数据库72。另外,也能够变更控制装置70的结构。首先,也可以是多个器件协同动作而作为控制装置70发挥功能。例如,负责染色系统1的各种控制的控制装置和具备数据库72的控制装置也可以是不同器件。另外,也可以是,多个器件的控制器协同动作,执行染色系统1的各种控制。例如,输送装置10、光学特性测定装置21、旋转装置22、印刷装置30、转印装置40、染料固着装置50以及涂覆装置60中的至少任一者具备控制器的情况也较多。在该情况下,也可以是,控制装置70的控制器与其他装置的控制器协同动作,负责染色系统1的控制。

[0153]

染色系统1具备针对各个输送单元u中的每个输送单元u读取与输送单元u相关的信息的读取部2。作为一例,本实施方式的读取部2是用于读取设于输送单元u的标识的标识读取部。利用由标识读取部2读取到的标识确定输送单元u。染色系统1所使用的标识的种类能够适当选择。例如,能够采用qr码(注册商标)、条形码、以预定的规则形成的识别孔等中的至少任一者作为标识。标识读取部2为与所使用的标识相对应的标识读取器(例如,qr码(注册商标)读取器、条形码读取器、识别孔读取器等)即可。

[0154]

在本实施方式中,在利用染料固着装置50对镜片l加热时,输送单元u的温度上升。另外,在利用转印装置40将染料转印于镜片l时,也通过加热基体s,从而输送单元u的温度上升。而且,本实施方式的转印装置40在大致真空的环境下将染料转印于镜片l。因而,也考虑到,在热和气压的影响下,利用读取部2读取信息变得困难。然而,在本实施方式中,难以受到热和气压的影响的标识设于输送单元u。由此,本实施方式的染色系统1能够执行需要加热和减压的染色工序且恰当地读取与输送单元u相关的信息。

[0155]

但是,也能够变更读取部2的结构。例如,也可以将能够写入信息的标签(例如ic标签等)设于输送单元u。写入标签的信息也可以包括对输送单元u所包含的镜片l执行的处置的参数。在该情况下,读取部2采用从标签读取信息的标签读取部即可。通过利用标签读取部2从标签读取信息,从而利用控制装置70恰当地获取对各个镜片l执行的处置的参数。

[0156]

另外,用于读取镜片l的光学特性的光学特性测定装置21也可以作为用于读取与输送单元u相关的信息的读取部发挥功能。另外,用于检测镜片l的隐藏标记的隐藏标记检测部也可以作为用于读取与输送单元u相关的信息的读取部发挥功能。

[0157]

在本实施方式中,在构成染色系统1的多个装置的各个装置设有读取部2。详细而言,在输送装置10对输送单元u进行输送的输送路径中的比输送单元u到达前准备单元20的

位置靠前(上游侧)的位置设有读取部2a。在前准备单元20设有读取部2b。在印刷装置30设有读取部2c。在转印装置40设有读取部2d。在染料固着装置50设有读取部2e。在涂覆装置60设有读取部2f。通过在多个装置的各个装置设有读取部2,每当输送单元u输送至各个装置时,在读取与输送单元u相关的信息的基础上恰当地执行各种工序。

[0158]

但是,也能够变更读取部2的位置。首先,也能够省略图1所示的多个读取部2a~2f中的至少任一者。例如,也可以仅采用设于输送路径的上游侧的读取部2a。控制装置70也可以判断各个输送单元u被输送装置10输送的位置。在该情况下,控制装置70也可以基于各个输送单元u的位置和关于输送单元u由读取部2读取到的信息执行对于各镜片l的处置。

[0159]

(染色用托盘)

[0160]

参照图2和图3,说明在本实施方式的染色系统1中使用的染色用托盘80。如前所述,染色用托盘80是在输送过程中设置镜片l的设置部的一例。图2是设置(载置)有两个镜片l且未设置基体s的状态下的染色用托盘80的立体图。图3是分解表示安装于两个安装部82中的一者的载置框89、镜片l以及间隔件87的染色用托盘80的立体图。

[0161]

如图2和图3所示,本实施方式的染色用托盘80包括托盘主体81、载置框89以及间隔件87。托盘主体81、载置框89以及间隔件87均由能够耐高温和低压(大致真空)的材质形成。在本实施方式中,载置框89中的至少载置并接触镜片l的部位(在本实施方式中,为载置框89的整体)由熔点为200℃以上的材质(例如,特氟龙(注册商标)等氟树脂、不锈钢以及铝等中的至少任一者)形成。在气相转印染色法的固着工序(详细情况后述)中,镜片l成为高温。因而,通过使载置框89的材质的熔点为200℃以上,恰当地抑制载置框89的变形等。而且,更加期望的是,载置框89中的至少载置并接触镜片l的部位(在本实施方式中,为载置框89的整体)由导热率为0.5w/mk以下的材质(例如,特氟龙(注册商标)等氟树脂等)形成。通过使载置框89的材质的导热率为0.5w/mk以下,热难以从被加热了的镜片l向载置框89传导,因此易于恰当地加热镜片l。在本实施方式中,托盘主体81和间隔件87由金属(铝)形成,载置框89由特氟龙(注册商标)形成。然而,也能够变更染色用托盘80的材质。例如,托盘主体81和间隔件87也可以由树脂等形成。载置框89也可以由金属等形成。

[0162]

在载置框89载置有成为染色对象的树脂体(在本实施方式中,为镜片l)。本实施方式的载置框89形成为具有比镜片l稍大的外径的环状。在载置框89的中央部形成有作为使光沿上下方向透过的圆形的孔的透光部89s。透光部89s也可以由使光透过的物质(例如玻璃等)形成来代替孔。根据所设置的镜片l的直径,容易形成载置镜片l的环状的台阶部的直径不同的多个种类的载置框89。作业人员使用与要染色的镜片l的直径相应的载置框89,将镜片l载置于染色用托盘80。

[0163]

间隔件87从载置框89中的载置镜片l的部位的外周部向上方呈筒状(圆筒状)延伸。如前所述,在本实施方式中,间隔件87与载置框89是不同的构件。因而,作业人员能够在取下了间隔件87的状态下将镜片l载置于载置框89。由此,作业人员能够容易地将镜片l载置于载置框89。另外,由于载置框89与间隔件87是独立的构件,因此易于将载置框89的材质与间隔件87的材质设为不同的材质。但是,载置框89和间隔件87也可以为一体。

[0164]

在托盘主体81形成有安装部82。在安装部82以能够装卸的方式安装有载置框89和间隔件87。因而,作业人员能够从托盘主体81的安装部82取下载置框89和间隔件87,仅对取下了的载置框89和间隔件87进行清洗或者废弃。由此,仅对染色用托盘80中的在染色工序

中易于附着染料的载置框89和间隔件87高效地清洗或者废弃。

[0165]

本实施方式的安装部82形成为具有比呈环状的载置框89的直径和呈圆筒状的间隔件87的直径稍大的直径的有底筒状。由此,作业人员能够容易地将载置框89安装于安装部82。但是,不言而喻能够对载置框89和安装部82的形状进行适当变更。

[0166]

如图3所示,在呈有底筒状的安装部82的底部(在本实施方式中,为底部的中央)形成有作为使光沿上下方向透过的孔(在本实施方式中,为圆形的孔)的透光部82s。透光部82s也可以由使光透过的物质(例如玻璃等)形成来代替孔。由于在安装部82形成有透光部82s,并且在载置框89也形成有透光部89s,因此能够在将镜片l设置(载置)于染色用托盘80并且从染色用托盘80取下基体s的状态下,测定镜片l的颜色信息和光学特性等。

[0167]

在本实施方式中,在1个托盘主体81形成有两个安装部82。因而,使用于1副眼镜的一对(左右)镜片l在载置于1个染色用托盘80的状态下被染色。由此,作业人员的作业效率提高。

[0168]

在托盘主体81中的比安装部82靠上方的外侧的位置形成有基体载置部85,该基体载置部85载置附着有升华性染料的片状的基体s(参照图5、图6以及图8)。通过将基体s载置于基体载置部85,附着于基体s的升华性染料与载置于载置框89的镜片l相对。因而,染料恰当地转印于树脂体。

[0169]

呈筒状的间隔件87在载置于基体载置部85的基体s与载置于载置框89的镜片l之间形成空间。因而,经由利用间隔件87形成的空间,将升华性染料恰当地从基体s向镜片l转印。另外,利用间隔件87恰当地抑制升华了的染料向外部泄漏。由此,空间的外部难以被染料污染,并且染色品质也不易降低。

[0170]

若载置框89和间隔件87安装于安装部82,则间隔件87的上端部向比基体载置部85的载置面靠上方的位置突出。因而,载置于基体载置部85的基体s与间隔件87的上端部易于紧密接触,因此升华了的染料进一步难以向外部泄漏。

[0171]

在托盘主体81中的安装部82的周围形成有从安装部82朝向外侧扩展的凹部83(也就是说,在载置框89以及间隔件87与托盘主体81之间形成空间的凹部83)。因而,作业人员通过将手指等插入凹部83,能够从安装部82将载置框89、间隔件87以及镜片l容易地取下。本实施方式的凹部83是在大致板状的托盘主体81形成的缺口。然而,也能够变更凹部83的结构。例如,也可以形成相对于安装到安装部82的状态下的载置框89的上表面向下方凹陷的凹部。另外,本实施方式的凹部83在各个安装部82的周围各形成有4个。然而,不言而喻能够适当变更凹部83的数量。

[0172]

如图3所示,在呈大致有底筒状的安装部82的侧面形成有使由光传感器出射的光透过的一对传感器用透过部82t。因而,能够利用光传感器恰当地检测镜片l、载置框89以及间隔件87中的至少任一者(在本实施方式中,为间隔件87)是否安装于安装部82。本实施方式的染色系统1在由光传感器检测到间隔件87未安装于安装部82的情况下,禁止由转印装置40进行的转印工序以及由染料固着装置50进行的固着工序(也就是说,用于使染料固着的激光的照射)。

[0173]

在托盘主体81中的比安装部82靠外侧(详细而言,比基体载置部85靠外侧)的位置设有相对于基体载置部85的载置基体s的载置面向上方突出的突部84(84a、84b)。

[0174]

本实施方式的基体s的形状是同时覆盖两个安装部82的矩形的片状。在本实施方

式中,在沿着载置于染色用托盘80的恰当的位置的状态下(也就是说,恰当地载置于基体载置部85的状态下)的基体s的外周的位置,形成有多个(8个)突部84。因而,通过将基体s载置于被多个突部84包围的区域(基体载置部85),基体s相对于镜片l恰当地定位。另外,所载置的基体s的位置相对于镜片l偏移的可能性也降低。也就是说,本实施方式的多个突部84中的至少一部分(在本实施方式中,为全部突部84a、84b)作为将基体s相对于镜片l定位的定位部发挥功能。

[0175]

另外,多个突部84中的至少一部分(在本实施方式中,为全部突部84a、84b)相对于基体载置部85的载置基体s的载置面突出至基体s的厚度以上的上方位置。因而,即使在载置有基体s的状态下的染色用托盘80上堆叠有某个物体的情况下,由于所堆叠的物体容易与突部84接触,因此物体也难以与基体s接触。由此,难以发生基体s的损伤等。如上所述,本实施方式的突部84作为相对于堆叠在基体s的上部的物体保护载置于染色用托盘80的基体s的基体保护部发挥功能。

[0176]

在本实施方式中,多个突部84兼用作定位部和基体保护部。换言之,定位部的至少一部分和基体保护部的至少一部分由突部84兼用。因而,染色用托盘80的构造容易简化。

[0177]

在托盘主体81的底部(在本实施方式中,为各个安装部82的底部的2处)形成有作为朝向上方凹陷的凹部的底部嵌合部86。形成于托盘主体81的上部的多个突部84中的与安装部82相邻的4个突部84b在其他染色用托盘80(托盘主体81)堆叠于染色用托盘80的上部时,嵌合于被堆叠的染色用托盘80的底部嵌合部86。也就是说,4个突部84b作为与堆叠于上部的其他托盘主体81的底部嵌合部86嵌合的上部嵌合部发挥功能。由此,多个染色用托盘80在稳定的状态下上下堆叠。另外,本实施方式的底部嵌合部86和上部嵌合部分别非对称(例如旋转非对称等)地配置。因而,作业人员容易将多个染色用托盘80在朝向一致的状态下堆叠。

[0178]

另外,突部84b距基体载置部85的载置面的高度为底部嵌合部86的深度(凹陷的深度)与基体s的厚度之和以上。因而,在基体s载置于基体载置部85的状态下,即使在堆叠有多个染色用托盘80的情况下,基体s也难以与堆叠在上部的染色用托盘80接触,因此难以发生基体s的损伤等。

[0179]

如上所述,在本实施方式中,突部84b兼用作上部嵌合部、定位部以及基体保护部。因而,染色用托盘80的构造容易简化。但是,上部嵌合部、定位部以及基体保护部中的两个或者全部也可以由独立的构件构成。

[0180]

另外,在将多个突部84设于托盘主体81的情况下,不言而喻突部84的数量不限定于8个。另外,也能够变更突部84的形状。例如,突部也可以是从沿着基体s的外周的位置向上方延伸的肋状的构件。

[0181]

在托盘主体81设有由读取部2读取的标识88。托盘主体81与载置框89等相比能够使用多次。因而,与在载置框89等设有标识88的情况相比,将标识88设于构件的频率降低。另外,在使用从标签读取信息的标签读取部作为读取部2(参照图1)的情况下,也可以将能够写入信息的标签代替标识88而设于托盘主体81。

[0182]

(自动染色装置)

[0183]

参照图4~图12,说明本实施方式的自动染色装置3。如前所述,本实施方式的自动染色装置3包括转印装置40和染料固着装置50,自动地连续地执行染料相对于多个镜片l的

转印和固着。自动染色装置3与印刷装置30等一起组装于染色系统1中。另外,如前所述,印刷装置30等也可以组装于自动染色装置3中。

[0184]

如图4所示,自动染色装置3具备大致箱状的壳体31。在壳体31的内部内置有将转印装置40和染料固着装置50等组装于输送装置10的局部而成的转印

·

固着单元4(参照图5)。转印

·

固着单元4中的、输送装置10的左右的端部从壳体31向外侧突出。

[0185]

壳体31的正面32(图3的左近前侧)在右端部借助铰链与壳体31的主体连接,设置为能够相对于壳体31的主体转动。在进行自动染色装置3的维护等的情况下,正面32的整体开放。另外,比壳体31的上下方向中央部稍靠上方的宽阔范围由透明的构件形成。因而,作业人员能够经由透明的构件确认自动染色装置3所执行的处置。在壳体31的正面32的比上下方向中央部稍靠下方的位置设有用于输入使自动染色装置3的动作强制地停止的指示的紧急停止按钮34等。另外,在壳体31的正面32的上部设有供用户输入各种操作指示的触摸板35。

[0186]

如图5所示,转印

·

固着单元4包括输送装置10的局部、转印装置40、染料固着装置50以及基体保持装置90。本实施方式的输送装置10概略而言从输送方向的上游侧(图5的纸面左侧)向下游侧(图5的纸面右侧)连续输送多个输送单元u。在转印

·

固着单元4中,从输送方向的上游侧起按照转印装置40、染料固着装置50以及基体保持装置90的顺序配置有各装置。输送装置10按照转印装置40、基体保持装置90、染料固着装置50、基体保持装置90的顺序对输送单元u进行输送。另外,染料固着装置50和基体保持装置90的配置也可以相反。本实施方式的自动染色装置3将包含附着有染料的基体s的输送单元u向转印

·

固着单元4输送。

[0187]

(输送装置)

[0188]

参照图6和图7,说明转印

·

固着单元4所包含的输送装置10。如图6所示,输送装置10具备沿输送方向延伸的一对轨道101。在轨道101的附近设有沿着轨道101配置的旋转带102。旋转带102与输送马达103(例如步进马达等)连接。通过驱动输送马达103,旋转带102旋转。通过旋转带102旋转,从而输送单元u沿着轨道101在输送方向上移动。

[0189]

在轨道101的多个位置设有用于检测有无输送单元u的传感器(在本实施方式中,为光电传感器)104。控制装置70能够基于多个传感器104各自的检测结果,检测利用输送装置10输送的输送单元u的位置。

[0190]

输送装置10包括第1交接部110和第2交接部120。第1交接部110设于转印装置40(参照图5)的附近的转印交接位置,用于在输送装置10与转印装置40之间交接输送单元u。第2交接部120设于染料固着装置50(参照图5)的附近的固着交接位置,用于在输送装置10与染料固着装置50之间交接输送单元u的树脂体(镜片l)。

[0191]

如图7所示,第1交接部110包括基部111、左臂部112、右臂部113以及上下动作部114。基部111连接左臂部112和右臂部113。详细而言,左臂部112从基部111的左端向上方延伸,并且,从上端部向右方弯折。右臂部113从基部111的右端向上方延伸,并且从上端部向左方弯折。左臂部112的上端与右臂部113的上端之间的距离设定为,比染色用托盘80(参照图2和图3)的左右方向上的长度稍短。

[0192]

上下动作部114固定于基部111。上下动作部114是马达、作动缸或者螺线管等致动器(在本实施方式中,为作动缸)。通过驱动上下动作部114,基部111、左臂部112以及右臂部

113成为一体而上下动作。在输送单元u被输送到转印装置40的附近的预定的转印交接位置的状态下,通过左臂部112和右臂部113向上方移动,转印交接位置的输送单元u被抬起。被第1交接部110抬起的输送单元u向转印装置40交接(详细情况后述)。另外,在左臂部112和右臂部113移动到上方的状态下,从转印装置40向第1交接部110交接输送单元u。之后,左臂部112和右臂部113下降,从而输送单元u返回输送路径。

[0193]

回到图6的说明。第2交接部120包括镜片提升部121、上下动作部122以及树脂体切换部123。镜片提升部121位于输送到固着交接位置的状态下的输送单元u的下方。上下动作部122固定于镜片提升部121。上下动作部122是马达、作动缸或者螺线管等致动器(在本实施方式中,为作动缸)。通过驱动上下动作部122,镜片提升部121沿上下方向移动。若镜片提升部121向上方移动,则输送单元u的两个镜片l中的一者向由染料固着装置50进行固着工序的固着位置交接。另外,若镜片提升部121向下方移动,则镜片l从固着位置向输送路径交接。树脂体切换部123包括马达、作动缸或者螺线管等致动器(在本实施方式中,为作动缸)。树脂体切换部123通过利用致动器使镜片提升部121在输送方向上移动,从而对输送单元u所包含的两个镜片l中的配置于固着位置的镜片l进行切换。

[0194]

输送装置10包括多个单元定位部130。单元定位部130设于一对轨道101之间的输送路径上的预定位置。若利用上下动作致动器(未图示)使单元定位部130向上方移动,则单元定位部130与在输送路径上输送来的输送单元u接触,在预定部位停止输送单元u的输送。因而,本实施方式的输送装置10能够在输送路径上的预定位置准确地使输送单元u停止。也就是说,本实施方式的自动染色装置3通过同时使用传感器104和单元定位部130,能够在更准确的位置使输送单元u停止。但是,也能够省略传感器104和单元定位部130中的一者。

[0195]

(转印装置)

[0196]

参照图8~图10,说明转印装置40。如图8所示,本实施方式的转印装置40包括台部401、电磁波通过部410r、410l、电磁波产生部420、封闭室安放部430以及气压控制部450。台部401用于支承转印装置40。电磁波通过部410r、410l使电磁波产生部420所产生的电磁波向配置到后述的封闭室c(参照图9)内的基体s通过。电磁波产生部420产生用于加热基体s的电磁波。封闭室安放部430与台部401等一起形成封闭室c。也就是说,封闭室c的内部成为被封闭室安放部430和台部401等包围的密闭空间。另外,封闭室安放部430将从输送装置10的第1交接部110(参照图7)交接来的输送单元u安放于封闭室c的内部。气压控制部450使封闭室c内的气压变动。

[0197]

台部401包括底部402、右柱部403r、左柱部403l以及基部404。底部402载置于设置场所,用于支承整个转印装置40。右柱部403r从底部402的右端部向上方延伸。左柱部403l从底部402的左端部向上方延伸。基部404固定于右柱部403r的上端部和左柱部403l的上端部。因而,在从前后方向观察台部401时,在台部401形成有矩形的开口。基部404是具有充分的强度的大致板状的构件。在基部404的与利用封闭室安放部430安放于封闭室c内的两个镜片l分别相对的位置形成有开口部。

[0198]

电磁波通过部410r、410l是圆筒状的构件,设于在基部404形成的两个开口部的各开口部与电磁波产生部420之间。如图9所示,电磁波产生部420在内部具备产生电磁波的产生源(在本实施方式中,为卤素加热器)421r、421l。产生源421r配置于呈筒状的电磁波通过部410r的轴线上。同样地,产生源421l配置于呈筒状的电磁波通过部410l的轴线上。

[0199]

如图10所示,封闭室安放部430包括基台431、封闭室底部440、前后动作部432、上下动作部433以及引导杆434r、434l(在图10中仅图示出了引导杆434r)。基台431为大致板状的构件,成为封闭室安放部430的基座。如图8所示,基台431配置于台部401的矩形的开口的内部。如图10所示,封闭室底部440是具有充分的强度的大致板状的构件。在封闭室底部440的上表面形成有载置包含基体s的输送单元u(参照图8等)的输送单元载置部441。本实施方式的输送单元载置部441具有与染色用托盘80(参照图2、图3以及图9)的形状一致的凹凸。

[0200]

详细情况将在后述,但通过相对于台部401的基部404(参照图8和图9)从下方朝向上方按压封闭室底部440,从而将封闭室c(参照图9)的底面封闭。如图10所示,在封闭室底部440的上表面设有托盘按压部442和密封部443。

[0201]

托盘按压部442从输送单元载置部441的多个位置(在本实施方式中,输送单元载置部441的4个角部)的各个位置向上方突出,并且,被施力构件(例如弹簧等)朝向上方施力。在相对于基部404从下方向上方按压封闭室底部440时,输送单元u的染色用托盘80被多个托盘按压部442向封闭室c的内部按压。其结果,被电磁波加热而自基体s升华的染料难以向染色用托盘80的载置框89和间隔件87(参照图2和图3)的外部泄漏。

[0202]

密封部443配置为,呈环状无间隙地覆盖输送单元载置部441的外周。密封部443相对于输送单元载置部441的上表面稍向上方突出。密封部443由能够耐高温和压力变化并且具有适当的弹性的材质形成。因而,在相对于基部404从下方向上方按压封闭室底部440时,密封部443被向基部404的底面按压而变形,封闭室c(参照图9)的气密性提高。

[0203]

前后动作部432是使作用轴432a沿前后方向移动的致动器(在本实施方式中,为作动缸),固定于基台431。前后动作部432的作用轴432a固定于封闭室底部440。在驱动前后动作部432时,封闭室底部440沿前后方向移动。

[0204]

如图9所示,上下动作部433是使作用轴433a沿上下方向移动的致动器(在本实施方式中,为作动缸),固定于台部401的底部402。上下动作部433的作用轴433a固定于基台431。另外,引导杆434r、434l是从基台431的底面向下方延伸的棒状的构件。引导杆434r、434l以能够上下动作的方式分别插入在台部401的底部402设置的筒部405r、405l。在驱动上下动作部433时,基台431沿上下方向移动。基台431的上下动作由引导杆434r、434l和筒部405r、405l引导。通过基台431沿上下方向移动,从而被基台431支承的封闭室底部440沿上下方向移动。

[0205]

如图9所示,在呈圆筒状的电磁波通过部410r的中央部设有屏蔽部412r。同样地,在电磁波通过部410l的中央部设有屏蔽部412l。屏蔽部412r、412l用于遮断从电磁波产生部420的产生源421r、421l向基体s照射的电磁波的路径中的、向呈圆形附着于基体s的染料的中央部照射的电磁波的路径。作为一例,本实施方式的屏蔽部412r、412l包括:轴部,其沿着呈圆筒状的电磁波通过部410r、410l的轴线向下方延伸;以及圆盘部,其从轴部的下部以轴线为中心呈圆形向外侧扩展。向圆形的染料的中央部照射的电磁波被圆盘部遮断。

[0206]

在未设置屏蔽部412r、412l的情况下,向呈圆形附着的染料的中央部照射的电磁波的强度比向染料的周边部照射的电磁波的强度大。另外,圆形的染料的中央部的热与周边部的热相比难以发散。因而,通过向圆形的染料的中央部照射的电磁波被屏蔽部412r、412l遮断,从而抑制染料的中央部的温度与周边部的温度相比过度上升。其结果,染料易于

均匀地转印于镜片l。

[0207]

在电磁波通过部410r设有用于检测内部的温度的温度检测部414r。同样地,在电磁波通过部410l设有用于检测内部的温度的温度检测部414l。控制器71在即使利用产生源421r、421l照射电磁波而封闭室c内的温度也不上升的情况下,执行向作业人员警告发生了故障的主旨的处理以及禁止执行转印工序的处理中的至少任一者。

[0208]

气压控制部450(参照图8)包括泵和电磁阀。通过驱动泵,封闭室c内的气体经由供排气管(未图示)向外部排出。其结果,封闭室c内成为大致真空状态。通过关闭电磁阀,从而保持封闭室c内的气密性。另外,通过使电磁阀33打开,气体从外部向减压状态的封闭室c内导入,封闭室c内的气压上升。另外,在封闭室c内设有用于检测封闭室c内的气压的压力传感器。控制器71在即使驱动泵而封闭室c内的气压也不降低的情况下,执行向作业人员警告转印装置40出现了故障的主旨的处理和禁止执行转印工序的处理中的至少任一者。

[0209]

说明由转印装置40进行的转印工序的动作。首先,控制器71在利用第1交接部110(参照图5~图7)使输送单元u上升的状态下,通过驱动封闭室安放部430的前后动作部432(参照图8和图10),使封闭室底部440从台部401的开口内向前方(输送路径侧)移动。其结果,封闭室底部440位于输送单元u的下方。接下来,控制器71通过利用第1交接部110使输送单元u下降,从而使输送单元u载置于封闭室底部440的输送单元载置部441。接下来,控制器71通过驱动封闭室安放部430的前后动作部432,使载置有输送单元u的封闭室底部440向台部401的基部404的下方移动。接下来,控制器71通过驱动封闭室安放部430的上下动作部433,从而使载置有输送单元u的封闭室底部440向上方移动,相对于基部404从下方向上方按压封闭室底部440。

[0210]

在此,转印装置40需要形成封闭室c。封闭室c的内部设为大致真空状态,因此形成封闭室c的构件的重量容易变大。因而,移动整个转印装置40并将输送单元u配置于封闭室c的内部的效率较差。相对于此,本实施方式的转印装置40仅使形成封闭室c的构件中的对封闭室c的底部进行封闭的封闭室底部440上升,从而形成封闭室c并将输送单元u配置于封闭室c的内部。因而,高效地执行转印工序。

[0211]

另外,如前所述,输送单元u的染色用托盘80被托盘按压部442从下方向封闭室c的内部按压。其结果,升华了的染料难以经由间隙向染色用托盘80的载置框89和间隔件87的外部泄漏。另外,在相对于基部404从下方按压封闭室底部440时,密封部443被按压于基部404的底面而发生变形。其结果,密封性提高。

[0212]

接下来,控制器71通过驱动气压控制部450,使封闭室c内成为大致真空状态。控制器71通过使电磁波产生部420的产生源421r、421l产生电磁波,从而对输送单元u所包含的基体s的染料进行加热。加热了的染料升华,转印于与基体s相对地配置的镜片l的表面(在本实施方式中,为上表面)。在此,屏蔽部412r、412l遮断向呈圆形附着于基体s的染料的中央部照射的电磁波的路径。由此,圆形的染料容易被均匀地加热。

[0213]

接下来,控制器71停止产生源421r、421l的驱动,并且,利用气压控制部450使封闭室c内的气压上升。控制器71通过驱动封闭室安放部430的上下动作部433,使载置有输送单元u的封闭室底部440向下方移动。接下来,控制器71通过驱动封闭室安放部430的前后动作部432,使载置有输送单元u的封闭室底部440向输送路径侧移动。其结果,第1交接部110的左臂部112与右臂部113的上端的弯折部位于封闭室底部440与染色用托盘80之间。控制器

71使左臂部112和右臂部113上升,在抬起了输送单元u的状态下,使封闭室底部440从输送路径向后方退避。控制器71利用第1交接部110使输送单元u下降,交接到输送路径上。通过以上的处理,转印工序结束。

[0214]

(基体保持装置)

[0215]

参照图11,说明基体保持装置90。在执行了转印工序之后并且在执行固着工序之前,基体保持装置90从输送单元u去除基体s。而且,在执行了固着工序之后,本实施方式的基体保持装置90将去除了的基体s再次载置于输送单元u。

[0216]

本实施方式的基体保持装置90包括前后动作部901、上下动作部902以及基体保持部903。前后动作部901是使作用轴901a沿前后方向移动的致动器(在本实施方式中,为作动缸)。前后动作部901的作用轴901a固定于上下动作部902。上下动作部902是使作用轴(未图示)沿上下方向移动的致动器(在本实施方式中,为作动缸)。上下动作部902的作用轴固定于基体保持部903。在驱动前后动作部901时,上下动作部902和基体保持部903沿前后方向移动。在驱动上下动作部902时,基体保持部903沿上下方向移动。

[0217]

基体保持部903包括吸附口904和流路连接部905。吸附口904朝向下方。在本实施方式的基体保持部903设有6个吸附口904(在图11中,仅图示了5个吸附口904)。然而,不言而喻能够变更吸附口904的数量。流路连接部905经由管与产生抽吸压的泵(未图示)连接。多个吸附口904和流路连接部905利用形成于基体保持部903的内部的气体的流路(未图示)连接。通过驱动泵,从吸附口904抽吸气体。

[0218]

在利用基体保持装置90从输送单元u去除基体s的情况下,控制器71驱动前后动作部901,使基体保持部903向输送到基体保持装置90的前方的基体去除位置的输送单元u的上方移动。接下来,控制器71驱动上下动作部902,使基体保持部903向下方移动。若基体保持部903下降,则基体保持部903的吸附口904与载置于输送单元u的基体s的上表面接触。控制器71驱动泵,从吸附口904抽吸气体。其结果,利用吸附口904抽吸并保持基体s。控制器71在将基体s保持到基体保持部903的状态下驱动前后动作部901,使基体保持部903和基体s向后方(也就是说,自输送路径退避的退避位置)退避。

[0219]

另外,详细情况后述,但也存在染色系统1将用于识别输送单元u的标识连同染料一起印刷于基体s的情况。在该情况下,染料固着装置50的读取部2e(参照图1)配置于移动到退避位置的状态下的基体保持部903的下方。如前所述,染料印刷于片状的基体s的上表面和下表面中的、与镜片l相对的下表面。因而,若印刷装置30将标识也与染料同样地印刷于基体s的下表面,则与将标识印刷于基体s的上表面的情况相比,工时减少。另一方面,在将标识印刷于基体s的下表面的情况下,在基体s载置于输送单元u的状态下读取标识较为困难。相对于此,在本公开中,读取部2e配置于处于退避位置的基体保持部903的下方。因而,染色系统1能够恰当地读取印刷到基体s的下表面的标识。但是,标识也可以印刷于基体s的上表面。在该情况下,读取部2e也可以配置于移动到退避位置的状态下的基体保持部903的上方。

[0220]

另外,在基体保持装置90的附近设有前述的颜色信息测量器51(参照图1)。控制器71在利用基体保持装置90使基体s从染色用托盘80上退避的状态下,执行利用颜色信息测量器51进行的镜片l的颜色信息的测量。如前所述,在本实施方式的染色用托盘80(参照图2和图3)中,在安装部82形成有透光部82s,并且在载置框89也形成有透光部89s。因而,在镜

片l设置(载置)于染色用托盘80并且基体s从染色用托盘80取下的状态下,利用颜色信息测量器51恰当地测定镜片l的颜色信息。

[0221]

在由染料固着装置50进行的固着工序结束时,控制器71驱动前后动作部901,使基体保持部903向输送到基体去除位置的输送单元u的上方移动。接下来,控制器71驱动上下动作部902,使基体保持部903向下方移动。控制器71通过停止泵的驱动,解除基体保持部903对基体s的保持。其结果,暂时从输送单元u去除了的基体s向输送单元u返回。在固着工序结束之后,通过基体s返回输送单元u,从而作业人员能够容易地比较染色了的镜片l和染色所使用的基体s。由此,作业人员能够恰当地进行染色品质的确认以及染色品质较低的情况的原因的确认等。

[0222]

另外,将基体s再次载置于输送单元u的时刻也可以在由染料固着装置50进行的固着工序和由涂覆装置60(参照图1)进行的涂覆工序均结束之后。在该情况下,在从输送单元u去除了基体s的状态下容易地执行固着工序和涂覆工序。

[0223]

(染料固着装置)

[0224]

参照图12说明染料固着装置50。染料固着装置50执行通过加热镜片l而使附着于镜片l的表面的染料固着于镜片l的固着工序。详细而言,本实施方式的染料固着装置50通过向镜片l照射作为电磁波的激光,对镜片l进行加热。染料固着装置50包括激光照射部510、激光遮断部520、热像仪530、流入口540、排出口550、压力差产生部560以及辐射热反射部570。

[0225]

激光照射部510包括激光源511和物镜512。激光源511出射被镜片l的材质吸收的波长的激光。从激光源511出射的激光经由物镜512向设于固着位置501的镜片l照射。另外,本实施方式的激光源511朝向下方照射激光。因而,激光的光路的下游侧从激光源511观察为下侧。然而,照射激光的方向也可以为除下方向之外的方向(例如,横向、上方向或者倾斜方向等)。激光的光路的上游侧和下游侧的方向根据照射激光的方向唯一地确定。

[0226]

另外,激光照射部510具备扫描部513。扫描部513使从激光源511出射的激光相对于镜片l相对地扫描。本实施方式的扫描部513具备使激光的行进方向偏转的扫描器。从激光源511出射的激光在利用扫描器使行进方向偏转之后,经由物镜512朝向镜片l照射。详细而言,本实施方式的扫描部513包括沿与激光的光轴交叉的x方向扫描激光的x扫描器以及沿与光轴和x方向都交叉的y方向扫描激光的y扫描器。扫描部513能够利用x扫描器和y扫描器沿二维方向扫描激光。作为一例,本实施方式的扫描器(x扫描器和y扫描器的各扫描器)采用检流计扫描镜。然而,也可以使用除检流计扫描镜之外的扫描器(例如,多棱镜或者声光元件等)。另外,扫描部也可以是使镜片l的位置相对于激光移动的移动部。作为扫描部,扫描器和移动部也可以一起使用。

[0227]

激光遮断部520是由遮断激光的材质(例如,丙烯酸、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚氯乙烯等树脂以及金属等中的至少任一者)形成的筒状的构件。激光遮断部520通过覆盖从激光照射部510的物镜512向设于固着位置501的镜片l延伸的光路的周围(也就是说,物镜512的光轴o的周围)的至少局部,从而遮断激光向光路外的泄漏。因而,利用激光遮断部520提高安全性。详细而言,本实施方式的激光遮断部520覆盖从物镜512向镜片l延伸的光路的整体的周围。由此,安全性进一步提高。本实施方式的激光遮断部520的形状为大致圆筒状。然而,激光遮断部520的形状并不限定于大致圆筒状。

[0228]

激光遮断部520中的与覆盖设于固着位置501的镜片l的周围的树脂体周边部525不同的部位的至少局部由遮断激光且使可见光透过的透光性构件(作为一例,在本实施方式中为透明的丙烯酸树脂)形成。因而,作业人员能够经由透光性构件观察被激光遮断部520覆盖的镜片l的状态。另外,在本实施方式中,激光遮断部520的除树脂体周边部525之外的整个主体由透光性构件形成。因而,作业人员能够从除树脂体周边部之外的各种部位观察镜片l。

[0229]

在激光遮断部520设有用于检测镜片l是否配置于固着位置501的镜片检测传感器521。控制器71在由镜片检测传感器521检测到镜片l未配置于固着位置501的情况下,执行向作业人员警告未配置镜片l的警告处理和禁止执行固着工序(也就是说,激光的照射)的禁止处理中的至少任一者。

[0230]

热像仪530设于呈筒状的激光遮断部520的内部。热像仪530用于检测配置到固着位置501的镜片l的热分布。详细而言,热像仪530使由配置到固着位置501的镜片l产生的电磁波经由电磁波入射部531向内部入射,利用检测元件进行检测。热像仪530能够基于检测到的电磁波检测镜片l的热分布。另外,电磁波入射部531包括使由镜片l产生的电磁波成像于检测元件的成像镜片(例如锗镜片等)。而且,在电磁波入射部531中包括用于遮断由激光照射部510照射的激光的波长的滤光器。因而,激光不容易对热像仪530的检测结果造成影响。

[0231]

控制器71基于由热像仪530检测到的镜片l的热分布控制扫描部513的驱动。因而,基于实际的镜片l的热分布,更恰当地执行镜片l的加热处理。

[0232]

流入口540和排出口550均形成于呈筒状的激光遮断部520。流入口540设于激光遮断部520中的比排出口550靠激光的光路的上游侧的位置。流入口540使气体从激光遮断部520的外部向内部流入。排出口550设于激光遮断部520中的比流入口540靠激光的光路的下游侧(也就是说,比流入口540靠近镜片l的那一侧)的位置。另外,排出口550设于激光遮断部520中的比热像仪530的电磁波入射部531靠激光的光路的下游侧的位置。而且,排出口550设于激光遮断部520中的比配置到固着位置501的镜片l的位置靠激光的光路的上游侧的位置。排出口550将气体从激光遮断部520的内部向外部排出。在排出口550连接有用于将排出的气体向预定的位置引导的排气管551。因而,气体更恰当地从激光遮断部520排出。

[0233]

压力差产生部560产生用于使气体从流入口540向排出口550流动的压力差。作为一例,本实施方式的压力差产生部560是将气体从流入口540向激光遮断部520的内部鼓送的流入鼓风机。也就是说,本实施方式的压力差产生部560设于流入口540。然而,也可以是,相对于流入鼓风机独立地或者与流入鼓风机一起地,将气体从排出口550向激光遮断部520的外部鼓送的排出鼓风机设于排出口550和排气管551中的至少任一者。也就是说,压力差产生部560设于从流入口540向激光遮断部520的内部流入的气体的路径和从排出口550向激光遮断部520的外部排出的气体的路径中的至少任一者即可。

[0234]

在压力差产生部560设有驱动检测部561。驱动检测部561用于检测压力差产生部是否正常驱动。控制器71在由驱动检测部561检测到压力差产生部560未正常驱动的情况下,执行对作业人员的警告处理和禁止由激光照射部510对镜片l的加热动作的处理中的至少任一者。因而,在压力差产生部560发生了故障的状态下执行固着工序的可能性降低。

[0235]

在激光遮断部520中的至少树脂体周边部525的内周面设有用于反射由作为树脂

体的镜片l产生的辐射热的辐射热反射部570。因而,从被激光加热了的镜片l释放的辐射热的至少一部分被辐射热反射部570朝向镜片l反射。其结果,镜片l(特别是,镜片l的外周部)的热难以向周围扩散,因此镜片l的温度容易由于激光而恰当地上升。也就是说,利用辐射热反射部570,镜片l的整体的温度易于上升,并且,也难以产生镜片l的外周部与内侧的温度差。由此,染料易于恰当地固着于镜片l。

[0236]

辐射热反射部570设于呈筒状的树脂体周边部525的内周面的周向上的整周。因而,与在树脂体周边部525的内周面的周向上的局部设有辐射热反射部的情况相比,从镜片l释放的辐射热容易更加高效地被辐射热反射部570向镜片l反射。

[0237]

如前所述,激光遮断部520中的除设有辐射热反射部570的树脂体周边部525之外的部位的至少局部由透光性构件形成。因而,根据本实施方式的染料固着装置50,镜片l被恰当地加热,并且,也易于确认镜片l的状态。

[0238]

辐射热反射部570相对于树脂体周边部525的内周面的下端部向下方突出。因而,设于固着位置501的镜片l的周围更加恰当地被辐射热反射部570覆盖。由此,镜片l被更加恰当地加热。

[0239]

辐射热反射部570由包括铝或者不锈钢的金属(在本实施方式中,为铝的单体或者不锈钢的单体)形成。铝和不锈钢容易反射辐射热(电磁波)。因而,镜片l的温度更恰当地上升。

[0240]

说明由染料固着装置50进行的固着工序的动作。控制器71利用输送装置10的第2交接部120(参照图6)使镜片l向固着位置501移动,并且,驱动压力差产生部560。控制器71在驱动压力差产生部560的状态下,从激光源511出射激光,并且控制扫描部513的驱动。详细而言,控制器71基于由读取部2e(参照图1)读取到的与输送单元u相关的信息,获取对镜片l执行的处置的参数。控制器71基于获取到的参数和由热像仪530检测到的镜片l的热分布控制扫描部513的驱动。在参数中例如也可以包含镜片l的目标温度的参数。另外,在固着工序中,镜片l的各部位的温度差产生的程度根据镜片l的形状而不同。由此,在参数中也可以包含与镜片l的形状相关的参数(例如,与镜片l的光焦度相关的参数等)。另外,也存在如下情况,根据镜片l的材质而变更镜片l的温度推移更能将染料恰当地固着于镜片l。因而,在参数中也可以包含与镜片l的材质相关的参数。另外,也存在如下情况,根据染色于镜片l的颜色的浓度而变更镜片l的温度推移更能将染料恰当地固着于镜片l。因而,在参数中也可以包含与染色于镜片l的颜色的浓度相关的参数。另外,控制器71也可以基于由热像仪530检测到的镜片l的热分布,控制扫描部513的驱动,以使镜片l的各部位的温度差变小。

[0241]

在此,在本实施方式的染料固着装置50中,气体在激光遮断部520的内部从流入口540朝向排出口550流动。也就是说,气体从激光的光路的上游侧(在本实施方式中,为上方)朝向下游侧(在本实施方式中,为下方)流动。因而,即使镜片l的表面的染料被加热而气化,染料也难以附着于激光照射部510的物镜512。由此,抑制由染料附着于物镜512产生的影响。

[0242]

另外,排出口550设于激光遮断部520中的比配置到固着位置501的镜片l的位置靠激光的光路的上游侧的位置。因而,从流入口540向激光遮断部520的内部流入的气体难以到达被加热着的镜片l。由此,抑制进行加热的对象的镜片l被向激光遮断部520的内部流入的气体冷却。由此,抑制加热效率降低。

[0243]

另外,排出口550设于激光遮断部520中的比热像仪530的电磁波入射部531靠激光的光路的下游侧的位置。因而,即使镜片l的表面的染料被加热而气化,染料也难以附着于热像仪530的电磁波入射部531。由此,也恰当地抑制热像仪530的性能降低。

[0244]

另外,也能够变更流入口540和排出口550的位置。例如,也可以是,流入口和排出口以隔着激光的光路地相对的方式形成于激光遮断部520中的激光照射部510的物镜512与配置到固着位置501的镜片l的位置之间。在该情况下,即使气化了的染料从镜片l朝向物镜512移动,气化了的染料也易于在到达物镜512之前向排出口流动。

[0245]

在激光对镜片l的加热处理结束时,控制器71利用输送装置10的第2交接部120(参照图6)使镜片l返回输送路径。控制器71基于参数判断除已经结束了加热处理的镜片l之外也需要加热处理的镜片l是否载置于染色用托盘80(参照图2和图3)。若在染色用托盘80未载置还需要加热处理的镜片l,则控制器71结束对输送单元u的镜片l的固着工序,将输送单元u向下游侧(在本实施方式中,为基体保持装置90)输送。在还需要加热处理的镜片l载置于染色用托盘80的情况下,控制器71通过驱动第2交接部120的树脂体切换部123,切换配置于固着位置501的镜片l。之后,控制器71对配置到固着位置501的镜片l进行加热,将输送单元u向下游侧输送。

[0246]

另外,在本实施方式的染色系统1中,在输送装置10的输送路径中的转印装置40的上游侧和染料固着装置50的上游侧设有光传感器(未图示)。光传感器通过向同时通过形成于染色用托盘80的安装部82的一对透光部82s的方向出射光,从而检测在染色用托盘80是否设有镜片l、载置框89以及间隔件87中的至少任一者(在本实施方式中,为间隔件87)。因而,控制器71能够恰当地掌握在染色用托盘80的一对安装部82的各安装部82是否安装有间隔件87(也就是说,是否设有镜片l)。

[0247]

(第1染色控制处理)

[0248]

参照图13,说明染色系统1的控制器71所执行的第1染色控制处理。当在染色用托盘80(在本实施方式中,为托盘主体81)设有标识的情况下执行第1染色控制处理。也就是说,在第1染色控制处理中,读取设于输送单元u的标识的信息,获取与所读取的信息相对应的参数。根据获取到的参数,控制由染料固着装置50等进行的染色工序的动作。控制器71在对分别载置于多个输送单元u的镜片l执行染色工序时,按照存储于存储装置的染色控制程序,执行图13所例示的第1染色控制处理。

[0249]

首先,控制器71判断是否获取了表示对镜片l执行的处置内容的处置信息(s1)。例如,既可以是,通过作业人员对操作部(未图示)进行操作来向控制器71输入处置信息,也可以是,由其他器件生成处置信息。在第1染色控制处理中,在s1所获取到的处置信息中包括表示是否执行渐变染色以及渐变染色的方向的信息、1个输送单元u所包含的镜片l的数量(1个或者两个)的信息、染色于镜片l的颜色(也就是说,向基体s印刷的染料的颜色)的信息、染色的颜色的浓度的信息、镜片l的材质的信息以及与对镜片l执行的涂覆相关的信息中的至少任一者。另外,在s1所获取到的处置信息中也可以包含与镜片l的形状相关的信息。镜片l的形状(曲线值和厚度等)影响镜片l的光学特性(例如球面度数等)。因而,在与镜片l的形状相关的信息中也可以包含与镜片l的曲线值、厚度以及镜片l的光学特性相关的信息。当在s1中获取与镜片l的形状相关的信息的情况下,也可以省略后述的s6的处理。另外,镜片l的光学特性根据镜片l的材质而变化。因而,也可以基于由光学特性测定装置21测

定到的镜片l的光学特性获取镜片l的材质的信息。而且,在与镜片l的形状相关的信息中也可以包含镜片l的直径和外形形状等中的至少任一者。若未获取处置信息(s1:否),则处理直接向s4转移。

[0250]

在获取了对镜片l的处置信息的情况下(s1:是),由读取部2a读取载置成为处置信息的获取对象的镜片l的输送单元u的标识88(s2)。控制器71基于在s1中获取到的处置信息,将表示处置内容的参数与在s2中读取的标识相对应地存储于数据库72(s3)。在s3所存储的参数中包括表示是否执行渐变染色以及渐变染色的方向的渐变参数、表示1个输送单元u所包含的镜片l的数量的镜片数量参数、表示染色于镜片l的颜色(也就是说,向基体s印刷的染料的颜色)的颜色参数、表示染色于镜片l的颜色(也就是说,向基体s印刷的颜色的浓度)的浓度参数、表示镜片l的材质的材质参数以及表示对镜片l执行的涂覆的内容的涂覆参数中的至少任一者。另外,当在s1中获取与镜片l的形状相关的信息的情况下,也可以在s3中存储表示镜片l的形状的形状参数。

[0251]

接下来,判断输送单元u是否输送至前准备单元20(s4)。若输送单元u未输送至前准备单元20(s4:否),则处理直接向s8转移。若输送单元u到达前准备单元20(s4:是),则在s5中,由读取部2b读取到达了前准备单元20的输送单元u的标识88。另外,从数据库72获取与读取到的标识88相对应的参数(在s5中,至少为渐变参数)(s5)。接下来,控制器71基于由光学特性测定装置21读取到的镜片l的光学特性,获取镜片l的形状参数,与在s5中读取到的标识相对应地存储于数据库72(s6)。控制器71基于与在s5中读取到的标识相对应的渐变参数和由光学特性测定装置21读取到的镜片l的方向,控制旋转装置22对镜片l的旋转驱动(s7)。也就是说,控制器71在执行渐变染色的情况且是镜片l并非以几何中心轴线为中心的对称形状的情况下,通过使镜片l旋转,从而使镜片l的角度与印刷于基体s的染料的角度一致。另外,在镜片l的形状为以几何中心轴线为中心的对称形状的情况下,也可以省略s7的处理。

[0252]

另外,染色系统1也可以与读取到的镜片l的方向相应地决定使后述的印刷装置30印刷的染料的区域的旋转方向的角度,来代替利用旋转装置22使作为树脂体的镜片l旋转。在该情况下,也恰当地对树脂体实施渐变染色等。另外,控制器71也可以在s5中获取镜片l的光学特性的参数。控制器71也可以在由光学特性测定装置21读取到的镜片l的光学特性与在s5中获取到的光学特性不同的情况下,执行对作业人员的警告处理和中断对镜片l的染色工序的中断处理中的至少任一者。在该情况下,降低误对与染色对象的镜片l不同的镜片l进行染色的可能性。

[0253]

接下来,判断输送单元u是否输送至印刷装置30(s8)。若输送单元u未输送至印刷装置30(s8:否),则处理直接向s11转移。若输送单元u到达印刷装置30(s8:是),则在s9中,由读取部2c读取到达了印刷装置30的输送单元u的标识88。另外,从数据库72获取与读取到的标识88相对应的参数(在s9中,为渐变参数、镜片数量参数、颜色参数、浓度参数、材质参数以及形状参数(也可以包含光学特性的参数)中的至少任一者)。控制器71通过按照在s9中获取到的参数,控制印刷装置30的驱动,从而使印刷装置30执行染料相对于基体s的印刷动作(s10)。例如,控制器71也可以按照渐变参数所表示的渐变的有无等,以浓度参数所表示的浓度使印刷装置30印刷颜色参数所表示的颜色的染料。另外,控制器71也可以使印刷装置30对与镜片数量参数所表示的镜片数量相同数量的圆形的染料区域进行印刷。控制器

71也可以以与镜片l的基材的材质相应的喷出量使印刷装置30印刷染料。

[0254]

接下来,判断输送单元u是否输送至转印装置40(s11)。若输送单元u未输送至转印装置40(s11:否),则处理直接向s13转移。若输送单元u到达转印装置40(s11:是),则控制器71根据载置于输送单元u的镜片l的数量(在镜片l的数量为1个的情况下,为镜片l的位置),使转印装置40执行转印工序(s12)。具体而言,在s12中,由转印装置40的读取部2d读取到达了转印装置40的输送单元u的标识88。另外,从数据库72获取与读取到的标识88相对应的参数(在s12中,至少镜片数量参数)。控制器71按照获取到的参数,控制转印装置40的动作。

[0255]

接下来,判断输送单元u是否输送到染料固着装置50(s13)。若输送单元u未输送到染料固着装置50(s13:否),则处理直接向s16转移。若输送单元u到达染料固着装置50(s13:是),则在s14中,由读取部2e读取到达了染料固着装置50的输送单元u的标识88。另外,从数据库72获取与读取到的标识88相对应的参数(在s14中,至少为渐变参数、镜片数量参数、颜色参数、浓度参数、材质参数以及形状参数(也可以包含光学特性的参数和镜片直径的参数等中的至少任一者))。控制器71按照获取到的参数,控制染料固着装置50的驱动(s15)。

[0256]

详细而言,控制器71按照渐变参数将镜片l中的颜色较浅的部位(视觉透光率较高的部分)的温度限制为比颜色较深的部分的温度低的温度。其结果,抑制颜色较浅的部位的温度过度上升而基材变色。另外,控制器71使染料固着装置50执行对与镜片数量参数相应的数量的镜片l的固着工序。另外,控制器71通过按照颜色参数设定镜片l的目标温度,使镜片l的温度上升至与染色的颜色相应的恰当的温度。另外,控制器71按照材质参数,控制镜片l的温度推移,以与镜片l的材质相应的恰当的方法使染料固着于镜片l。详细而言,控制器71根据镜片l的材质控制使镜片l的温度达到目标温度为止的时间、温度上升比例、使镜片l的温度维持在目标温度的时间的长度等中的至少任一者。另外,控制器71按照形状参数,控制扫描部513的驱动,从而抑制由镜片l的形状引起的每个部位的温度差过度变大。详细而言,本实施方式的控制器71通过以使激光的输出一定的状态使镜片l上的激光的扫描速度与部位相应地变化,从而对每个部位调整施加于镜片l的能量。在激光的扫描速度较小的位置,与扫描速度较大的位置相比,每单位时间施加于部位的能量变大。在对各部位均等地施加激光的能量的情况下,在镜片l中的厚度较小的部位,与厚度较大的位置相比,温度容易上升。另外,镜片l的周围部位与镜片l的中心部位相比容易释放热,因此周边部位的温度与中心部位相比难以上升。由此,控制器71按照镜片l的形状参数以与镜片l的厚度和位置相应的恰当的扫描速度扫描激光,从而抑制每个部位的温度差过度变大。

[0257]

接下来,判断输送单元u是否输送到涂覆装置60(s16)。若输送单元u未输送到涂覆装置60(s16:否),则处理直接向s1返回。若输送单元u到达涂覆装置60(s16:是),则在s17中,由读取部2f读取到达了涂覆装置60的输送单元u的标识88。另外,从数据库72获取与读取到的标识88相对应的参数(在s17中,至少为涂覆参数)。控制器71按照获取到的参数,控制涂覆装置60的驱动(s18)。之后,处理向s1返回。

[0258]

(第2染色控制处理)

[0259]

参照图14,说明染色系统1的控制器71所执行的第2染色控制处理。在第2染色控制处理中,控制器71通过控制印刷装置30,将标识连同染料一起印刷于基体s。也就是说,在执行第2染色控制处理的情况下,与执行第1染色控制处理的情况不同,标识并非设于染色用托盘80,而是设于基体s。另外,第2染色控制处理的一部分处理能够采用与前述的第1染色

控制处置(参照图13)同样的处理。因而,关于第2染色控制处理中的能够采用与第1染色控制处理同样的处理的步骤,标注与在第1染色控制处理中标注的步骤编号相同的编号,省略或者简化其说明。另外,在执行第2染色控制处理的情况下,也可以省略设于染色系统1的多个读取部2(参照图1)中的至少读取部2a、读取部2b以及读取部2c。

[0260]

首先,控制器71判断是否获取了表示对镜片l执行的处置内容的处置信息(s1)。若未获取到处置信息(s1:否),则处理直接向s11转移。在获取到对镜片l的处置信息的情况下(s1:是),控制器71决定与成为处置信息的获取对象的镜片l相对应的标识(s21)。接下来,控制器71将包含成为处置信息的获取对象的镜片l的输送单元u向前准备单元20输送(s22)。控制器71基于由光学特性测定装置21读取到的镜片l的光学特性获取镜片l的形状参数,与在s21中决定的标识相对应地存储于数据库72(s6)。另外,当在s1中获取了与镜片l的形状相关的信息的情况下,也可以省略s6的处理。控制器71基于与在s1中获取到的渐变的处置信息相对应的渐变参数和由光学特性测定装置21读取到的镜片l的方向来控制旋转装置22对镜片l的旋转驱动(s7)。

[0261]

接下来,控制器71将包含成为处置信息的获取对象的镜片l的输送单元u向印刷装置30输送(s23)。控制器71通过按照基于在s1中获取到的处置信息的参数(渐变参数、镜片数量参数、颜色参数、浓度参数、材质参数以及形状参数(也可以包括光学特性的参数)中的至少任一者)控制印刷装置30的驱动,从而使印刷装置30执行染料相对于基体s的印刷动作(s10)。另外,控制器71通过控制印刷装置30的驱动,将在s21中决定的标识连同染料一起印刷于基体s(s24)。而且,控制器25通过控制印刷装置30的驱动,将表示对镜片l执行的处置内容的文字和记号等中的至少任一者印刷于基体s(s25)。因而,作业人员通过观察印刷到基体s的文字和记号等中的至少任一者,能够容易地确认对镜片l执行的(或者执行了的)处置内容。

[0262]

接下来,若输送单元u到达转印装置40(s11:是),则控制器71根据载置于输送单元u的镜片l的数量(在镜片l的数量为1个的情况下,为镜片l的位置),使转印装置40执行转印工序(s12)。具体而言,在s12中,由转印装置40的读取部2d读取印刷于输送单元u所包含的基体s的标识。从数据库72获取与读取到的标识相对应的参数(在s12中,至少为镜片数量参数)。控制器71按照获取到的参数,控制转印装置40的动作。

[0263]

若输送单元u到达染料固着装置50(s13:是),则由读取部2e读取印刷于基体s的标识,获取与读取到的标识相对应的参数(s14)。控制器71按照获取到的参数,控制染料固着装置50的驱动(s15)。

[0264]

若输送单元u到达涂覆装置60(s16:是),则由读取部2f读取印刷于基体s的标识,获取与读取到的标识相对应的参数(s17)。控制器71按照获取到的参数,控制涂覆装置60的驱动(s18)。之后,处理向s1返回。

[0265]

(第3染色控制处理)

[0266]

参照图15,说明染色系统1的控制器71所执行的第3染色控制处理。在第3染色控制处理中,控制器71按照由标签读取部2读取到的参数,控制各装置的动作。也就是说,在执行第3染色控制处理的情况下,与执行第1染色控制处理、第2染色控制处理的情况不同,参数本身存储于输送单元u的标签。另外,第3染色控制处理的一部分处理能够采用与前述的第1染色控制处置(参照图13)同样的处理。因而,关于第3染色控制处理中的能够采用与第1染

色控制处理同样的处理的步骤,标注与在第1染色控制处理中标注的步骤编号相同的编号,省略或者简化其说明。另外,在执行第3染色控制处理的情况下,设于染色系统1的多个读取部2(参照图1)中的至少任一者(在本实施方式中,为读取部2b、2c、2d、2e、2f)包括从标签读取信息的标签读取部。另外,在执行第3染色控制处理的情况下,图1所示的读取部2a变更为向标签写入信息的标签写入部2a。另外,在以下说明的实施方式中,图1所示的读取部2b变更为同时执行从标签读取信息和向标签写入信息的标签读取

·

写入部2b。标签设于输送单元u所包含的构件(例如,染色用托盘80的托盘主体81等)。

[0267]

首先,控制器71判断是否获取了表示对镜片l执行的处置内容的处置信息(s1)。若未获取到处置信息(s1:否),则处理直接向s4转移。在获取到对镜片l的处置信息的情况(s1:是)下,控制器71利用信息写入部2a将在s1中获取到的处置信息所包含的参数写入获取了处置信息的输送单元u的标签(s31)。

[0268]

接下来,若输送单元u到达前准备单元20(s4:是),则利用标签读取

·

写入部2b从输送单元u的标签读取信息(s32)。控制器71基于由光学特性测定装置21读取到的镜片l的光学特性获取镜片l的形状参数,利用标签读取

·

写入部2b向标签写入(s33)。另外,当在s1中获取了与镜片l的形状相关的信息的情况下,也可以省略s33的处理。控制器71基于在s32中读取到的信息所包含的渐变参数和由光学特性测定装置21读取到的镜片l的方向控制旋转装置22对镜片l的旋转驱动(s7)。

[0269]

若输送单元u到达印刷装置30(s8:是),则利用读取部2c从输送单元u的标签读取信息(s34)。控制器71通过按照在s34中读取到的信息所包含的参数,控制印刷装置30的驱动,使印刷装置30执行染料相对于基体s的印刷动作(s10)。

[0270]

若输送单元u到达转印装置40(s11:是),则控制器71根据载置于输送单元u的镜片l的数量(在镜片l的数量为1个的情况下,为镜片l的位置)使转印装置40执行转印工序(s12)。具体而言,在s12中,由转印装置40的读取部2d读取写入到输送单元u的标签的信息。按照读取到的信息所包含的参数(在s12中,至少为镜片数量参数),控制转印装置40的动作。

[0271]

若输送单元u到达染料固着装置50(s13:是),利用读取部2e从输送单元u的标签读取信息(s35)。控制器71按照在s35中读取到的信息所包含的参数,控制染料固着装置50的驱动。

[0272]

若输送单元u到达涂覆装置60(s16:是),则利用读取部2f从输送单元u的标签读取信息(s36)。控制器71按照在s36中读取到的信息所包含的参数,控制涂覆装置60的驱动(s18)。

[0273]

(喷出量维护处理)

[0274]

参照图16,说明染色系统1的控制器71所执行的喷出量维护处理。在喷出量维护处理中,对利用印刷装置30向基体s喷出(印刷)的染料的喷出量进行校正,以便将要染色的预定的颜色(也包括颜色的浓度)恰当地染色于镜片l。作业人员能够向染色系统1输入执行喷出量维护处理的指示。作业人员例如在将染色系统1从制造商向顾客发货的发货时、使染色系统1最初运转的初始运转时、染色系统1的维护时以及镜片l的染色品质恶化了的情况下等,能够输入喷出量维护处理的执行指示。控制器71在输入了执行喷出量维护处理的指示的情况下按照存储在存储装置的喷出量维护控制程序执行图16所例示的喷出量维护处理。

[0275]

首先,控制器71获取要染色的镜片l的基材的种类的信息(s40)。即使在使印刷装置30喷出的染料的喷出量相同的情况下,根据镜片l的基材的种类,要染色的颜色(例如颜色的浓度等)也会不同。因而,控制器71针对在s40中获取到的基材的每个种类执行后述的s42~s52的处理。其结果,根据基材决定为了恰当地对各个基材进行染色所需的染料的喷出量。

[0276]

接下来,控制器71将该印刷装置30能够喷出(印刷)的多个染料(作为一例,在本实施方式中,为红(red)、黄(yellow)以及蓝(blue))中的一个确定为校正喷出量的对象的染料(s41)。

[0277]

接下来,控制器71将由在s41中确定的染料染色的预定的浓度的颜色决定为染色于镜片l的预定颜色(s42)。预定颜色等颜色信息也可以由色相、亮度(或者浓度)以及彩度表现。在本实施方式中,作为确定包含预定颜色的镜片l的颜色的颜色信息,使用光谱透射率数据。例如,颜色信息也可以使用l

*

a

*

b

*

颜色空间。而且,颜色信息也可以使用视觉透光率y值。l

*

表示亮度,a

*

和b

*

表示色度(色相和彩度)。另外,视觉透光率y值表示镜片l使可见光线透过的比例。但是,作为镜片l的颜色信息,不言而喻也可以使用其他表色系。

[0278]

接下来,控制器71为了将在s42中决定的预定颜色向镜片l染色,按照决定步骤决定使印刷装置30喷出(印刷)的特定的染料的喷出量(s43)。作为一例,在本实施方式中,用于将多个染料(在本实施方式中,为红、黄、蓝)的各个染料以预定的浓度向树脂体染色的各染料的喷出量的信息(基色信息)预先存储于存储装置(例如数据库72等)。控制器71通过基于基色信息计算用于将预定颜色向镜片l染色的各染料的喷出量(在s43中,为特定的染料的喷出量),从而决定喷出量。也就是说,在本实施方式中,作为决定喷出量的决定步骤(算法),使用基于基色信息和预定颜色来计算各染料的喷出量的步骤。如前所述,在本实施方式中,决定喷出量的决定步骤针对要染色的镜片l的基材的每个种类确定。

[0279]

但是,也能够变更各染料的喷出量的决定步骤。例如,也可以是,将预定颜色的颜色信息与为了将预定颜色向镜片l染色所需的各染料的喷出量相对应的表预先存储于存储装置(例如数据库72等)。控制器71也可以通过从表中获取与预定颜色相对应的各染料的喷出量,从而决定染料的喷出量。也就是说,作为决定喷出量的决定步骤(算法),也可以使用将预定颜色与喷出量相对应的表。

[0280]

接下来,控制器71对印刷装置30输出将所确定的染料以在s43中决定的喷出量向基体s喷出(印刷)的指示(s44)。在印刷完成时,控制器71将输送单元u向转印装置40输送,使转印装置40执行转印工序(s45)。若转印工序完成,则控制器71将输送单元u向染料固着装置50输送,使染料固着装置50执行固着工序(s46)。s46的固着控制处理能够采用与s15(参照图13~图15)同样的处理。

[0281]

接下来,控制器71针对利用印刷装置30、转印装置40以及染料固着装置50实际进行了染色的镜片l,获取利用颜色信息测量器51(参照图1)测量到的颜色信息(结果颜色信息)(s47)。作为一例,在本实施方式中,作为结果颜色信息,如前所述,使用光谱透射率数据(详细而言,l

*

a

*

b

*

颜色空间以及视觉透光率y值)。

[0282]

在此,本实施方式的颜色信息测量器51包括种类互不相同的多个光源(例如,标准光源(作为一例,cie标准光源d65等)、白色光源、出射与太阳光近似的光的光源等中的两个以上)。颜色信息测量器51使用由作业人员指定的光源,获取镜片l的结果颜色信息。因而,

利用用户所期望的光,适当获取镜片l的结果颜色信息。

[0283]

接下来,控制器71根据在s47中获取到的结果颜色信息与在s42中决定的预定颜色的颜色信息的比较处理的结果,校正所确定的染料的由印刷装置30喷出的喷出量(作为一例,在本实施方式中,为喷出量的决定步骤),以使在以后的染色工序中染色的镜片l的颜色接近预定颜色(s49)。在本实施方式中,作为比较处理,进行算出结果颜色信息与预定颜色的颜色信息之差的处理。然而,算出结果颜色信息与预定颜色的颜色信息的比例的处理等也可以用作比较处理。在本实施方式的s49中,基于结果颜色信息所表示的颜色的浓度与预定颜色的颜色信息所表示的浓度之差,对用于决定所确定的染料的喷出量的决定步骤进行校正。详细而言,在使用基于基色信息和预定颜色的计算作为喷出量的决定步骤(算法)的情况下,基于颜色信息之差校正计算步骤。另外,在作为喷出量的决定步骤(算法),使用将预定颜色与喷出量相对应的表的情况下,对表的对应进行校正。另外,能够适当选择对决定步骤进行校正的具体的方法。例如,也可以根据结果颜色信息与预定颜色的颜色信息之差或者比例等,预先确定决定步骤的校正量。另外,也可以通过向由机器学习算法训练得到的数学模型输入结果颜色信息与预定颜色的颜色信息之差或者比例,获取决定步骤的校正量。如前所述,根据镜片l的基材的种类而执行s49所例示的校正处理。

[0284]

接下来,控制器71针对印刷装置30能够喷出(印刷)的多个染料的全部,判断s42~s49的处理是否完成(s51)。在未完成的情况下(s51:否),确定多个染料中的未完成处理的其他染料(s52),重复进行s42~s49的处理。其结果,恰当地校正全部染料的喷出量。由此,利用多个染料的组合表现的许多颜色也恰当地染色于树脂体。若对全部的染料的处理完成(s51:是),则喷出量维护处理结束。

[0285]

另外,在图16所例示的喷出量维护处理中,对多个染料(在本实施方式中,为红、黄、蓝)的全部校正喷出量(在本实施方式中,为喷出量的决定步骤)。然而,也可以仅对多个染料的一部分校正喷出量。另外,在图16所例示的喷出量维护处理中,针对各个染料的每个校正喷出量。然而,也可以在s42中决定利用多个染料进行染色的预定颜色。也可以在s43中决定用于进行预定颜色的染色的多个染料各自的喷出量。也可以在s44中将多个染料印刷于基体s。也可以在s49中根据结果颜色信息与预定颜色的颜色信息校正多个染料各自的喷出量。另外,也可以在s49中基于从作为结果颜色信息的光谱透射率数据获取到的各染料的最大吸收峰的波长的透射率的值校正各染料的喷出量。在该情况下,通过进行1次s42~s49的处理,从而恰当地校正多个染料的喷出量。另外,在本实施方式中,作为颜色信息测量器51,使用测量镜片l的光谱的光谱测量器。由此,即使在利用多个染料对镜片l进行染色的情况下,也恰当地校正各个染料的喷出量。

[0286]

(染色品质判定处理)

[0287]

参照图17,说明染色系统1的控制器71所执行的染色品质判定处理。在染色品质判定处理中,判断实际染色了的镜片l的结果颜色与预定颜色之差是否超过容许范围(也就是说,染色的品质是否不良),进行与判断结果相应的处理。

[0288]

另外,染色品质判定处理也能够编入前述的第1~第3染色控制处理(参照图13~图15)中执行。也就是说,在染色品质判定处理中,也能够执行在图13~图15中说明的使用了标识和标签的处理、由前准备单元20进行的处理以及由涂覆装置60进行的处理。然而,为了简化对染色品质判定处理的说明,以下,省略使用了标识和标签的处理等的说明。另外,

染色品质判定处理的一部分处理(例如,s44~s47的处理等)能够采用与前述的喷出量维护处理(参照图16)同样的处理。因而,关于染色品质判定处理中的能够采用与喷出量维护处理同样的处理的步骤,标注与在喷出量维护处理中标注的步骤编号相同的编号,省略或者简化其说明。控制器71在对分别载置于多个输送单元u的镜片l执行染色工序时,按照存储于存储装置的染色控制程序,执行图17所例示的染色品质判定处理。

[0289]

首先,控制器71获取要染色的镜片l的基材的种类的信息(s40)。针对在s40中获取到的基材的每个种类执行后述的s61~s66的处理。接下来,控制器71获取对镜片l进行染色的预定颜色的信息(颜色信息)(s61)。如前所述,控制器71也可以获取与标识88相对应的颜色参数或者从标签读取到的颜色参数作为预定颜色的信息。

[0290]

控制器71决定用于将在s61中获取到的预定颜色向镜片l染色的各个染料的喷出量(s62)。决定各个染料的喷出量的决定步骤能够采用与前述的s42(参照图16)同样的步骤。根据镜片l的基材的种类而执行s62的处理。

[0291]

控制器71向印刷装置30输出将各个染料以在s62中决定的喷出量向基体s喷出(印刷)的指示(s44)。在印刷完成时,控制器71将输送单元u向转印装置40输送,使转印装置40执行转印工序(s45)。在转印工序完成时,控制器71将输送单元u向染料固着装置50输送,使染料固着装置50执行固着工序(s46)。接下来,控制器71针对利用印刷装置30、转印装置40以及染料固着装置50实际进行了染色的镜片l,获取利用颜色信息测量器51(参照图1)测量到的颜色信息(结果颜色信息)(s47)。

[0292]

接下来,控制器71判断结果颜色信息与在s61中获取到的预定颜色的颜色信息之差是否超过容许范围(阈值)(s62)。根据所要求的染色品质的程度等适当地设定阈值即可。在结果颜色信息与预定颜色之差为阈值以下的情况下(s62:否),由于染色品质处于容许范围内,因此处理直接结束。

[0293]

在结果颜色信息与预定颜色之差超过了阈值的情况下(s62:是),执行品质不良通知处理(s63)。在品质不良通知处理中,向用户通知镜片l的染色的品质不良。能够适当选择通知染色品质不良的方法。例如,能够采用使监视器显示消息的方法、用声音通知的方法或者利用警告灯通知的方法等。

[0294]

接下来,控制器71判断作业人员是否选择了喷出量校正模式(s65)。在本实施方式中,作业人员能够在使染色系统1执行染色工序时选择喷出量校正模式或者品质不良判定模式。在喷出量校正模式中,在染色品质不良的情况下,校正各染料的喷出量。在品质不良判定模式中,仅在染色品质不良的情况下,向作业人员通知品质不良的主旨。

[0295]

在未选择喷出量校正模式,而选择了品质不良判定模式的情况下(s65:否),处理直接结束。在选择了喷出量校正模式的情况下(s65:是),控制器71根据在s47中获取到的结果颜色信息和在s61中获取到的预定颜色的颜色信息,校正各染料的由印刷装置30喷出的喷出量(在本实施方式中,为喷出量的决定步骤),以便使在以后的染色工序中染色的镜片l的颜色接近预定颜色(s66)。在本实施方式的s66中,基于结果颜色信息所表示的颜色的浓度与预定颜色的颜色信息所表示的浓度之差,针对镜片l的基材的每个种类对用于决定各染料的喷出量的决定步骤进行校正。详细而言,在作为喷出量的决定步骤(算法)使用基于基色信息和预定颜色的计算的情况下,基于颜色信息之差校正计算步骤。另外,在作为喷出量的决定步骤(算法)使用将预定颜色和喷出量相对应的表的情况下,校正表的对应。

[0296]

在始终选择喷出量校正模式的情况下,在每次执行镜片l的染色工序时,重复执行s66的校正处理。也就是说,在每次执行染色工序时,进行根据结果颜色信息校正染料的喷出量的反馈控制。

[0297]

在上述实施方式中公开的技术只不过是一例。因而,也能够变更在上述实施方式中例示的技术。例如,也可以仅采用在上述实施方式中例示的多个技术的一部分。作为一例,在上述实施方式所例示的第1染色控制处理~第3染色控制处理中,获取对镜片l执行的处置的许多参数,按照获取到的许多参数控制染色系统1的各种动作。然而,也能够仅参照在上述实施方式中例示的许多参数中的一部分,来控制染色系统1的一部分动作。

[0298]

另外,在图13的s5、s9、s14、s17、图14的s14、s17以及图15的s32、s34、s35、s36中获取参数的处理是“参数获取步骤”的一例。在图13~图15的s15中控制染料固着装置的驱动的处理是“固着控制步骤”的一例。在图13的s3中将参数与标识相对应地存储的处理是“对应步骤”的一例。在图14的s24中将标识印刷于基体s的处理是“标识印刷控制步骤”的一例。在图13~图15的s10中使印刷装置30印刷染料的处理是“印刷控制步骤”的一例。在图13~图15的s7中控制旋转装置22的驱动的处理是“旋转控制步骤”的一例。在图13~图15的s18中控制涂覆装置的驱动的处理是“涂覆控制步骤”的一例。

[0299]

在图16的s43和图17的s62中决定用于将预定颜色向镜片l染色的染料的喷出量的处理是“喷出量决定步骤”的一例。在图16和图17的s47中获取结果颜色信息的处理是“结果颜色信息获取步骤”的一例。在图16的s49和图17的s66中校正决定步骤的处理是“校正步骤”的一例。在图17的s63中执行的品质不良通知处理是“通知步骤”的一例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1