一种双面涂层面料生产工艺的制作方法

[0001]

本发明涉及面料加工技术领域,尤其是涉及一种双面涂层面料生产工艺。

背景技术:

[0002]

涂层面料利用溶剂或水将所需要的涂层胶粒(例如pu胶、pvc、pe胶)等溶解成流涎状,再以一种某种方式(圆网,刮刀或者滚筒)均匀的涂在面料上,然后再经过烘箱内温度的固着,使在面料表面形成一层均匀的覆盖胶料。从而达到防水,防风等功能。

[0003]

目前在对面料进行双面涂层的方案:采用方式利用移动的辊轴刷对水平放置的面料的向上的一个面进行涂刷,然后再通过移动的烘箱分别对被涂刷的面料进行烘干;把另一个向上水平放置,重复上述涂刷与烘干的步骤,以完成对面料进行的双面涂层。

[0004]

上述中的现有技术方案存在以下缺陷:面料的两个面涂层是分开进行的,且相互独立,使得加工过程所占用的时间长,导致生产效率低下;两次过程难以保证面料处于同一个绷紧状态,以及可能出现的不平整现象使得两个面的涂层厚度会变得不均匀;无法实现对面料进行不同厚度要求的涂层。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的是提供一种双面涂层面料生产工艺,具有提高生产效率、对面料进行更加均匀涂层以及实现对面料进行不同厚度要求的涂层的效果。

[0006]

本发明的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种双面涂层面料生产工艺,其使用了一种双面涂层面料生产设备,该设备包括工作台、支撑架、支撑柱、安装块、安装台、涂料装置、张紧装置以及烘干调节装置,所述工作台设于地面上,所述安装台对称设于工作台上,若干所述支撑架分两组对称设于安装台上,若干所述支撑柱分两组对称设于工作台上,若干所述安装块对称设于若干支撑柱相互靠近的一侧,并远离工作台设置;

[0008]

其中,所述张紧装置包括挤压辊、弹性辊、上转向辊、下转向辊以及卷绕机构,若干所述挤压辊、弹性辊以及上转向辊依次设于若干安装块相互靠近的一侧,且若干挤压辊相抵触设置,所述下转向辊与卷绕机构均设于若干安装台之间,且下转向辊位于上转向辊的下方设置;

[0009]

所述烘干调节装置包括烘箱、挡片、连杆、伸缩杆、伸缩压簧、连接块、限位齿块、卡块、扳手块、限位槽、限位块、一号压簧以及二号压簧,若干所述烘箱对称设于若干支撑架远离工作台的一端,且烘箱的箱口相靠近设置,所述烘箱的箱口内侧壁上转动连接有若干所述挡片,所述挡片远离烘箱箱口的一端铰接有所述连杆,若干所述伸缩杆滑动穿设于烘箱内,且与若干连杆相铰接设置,伸缩杆靠近工作台的一端与烘箱通过伸缩压簧相连接,同侧的若干伸缩杆远离工作台的一端连接有所述连接块,所述限位齿块设于连接块远离烘箱的一侧,并靠近连接块中部设置,所述扳手块铰接设于烘箱靠近限位齿块的一侧,所述限位槽

开设于扳手块靠近限位齿块的一侧,所述限位块设于限位槽内,且与限位齿块相抵触设置,并与限位槽内侧壁之间通过所述一号压簧相连接,所述卡块设于扳手块靠近伸缩杆的一侧,并与扳手块相抵触,所述扳手块远离限位齿块的一侧与烘箱通过二号压簧相连接;

[0010]

利用上述的设备对双面涂层面料进行生产的工艺具体包括以下步骤:

[0011]

s1:设备检查,在启用该双面涂层面料生产设备对面料进行双面涂层之前,对设备运行进行检查;

[0012]

s2:准备缠绕与张紧,通过牵引布以人工的方式将面料穿过若干相互抵触挤压的挤压辊之间,并被上转向辊相抵触,然后依次竖直穿过涂料装置和烘干调节装置,最后通过下转向辊缠绕在卷绕机构上,并启动烘箱开始加热;

[0013]

s3:缠绕拉动与涂刷,启动卷绕机构进行缠绕,并将一定量的涂料倒入至涂料装置内,对穿过涂料装置的面料进行涂刷;

[0014]

s4:调节烘干,涂刷过的面料继续在卷绕机构的拉动下缓慢穿过若干烘箱之间,通过调节装置调节烘箱辐射出来的热量,进而通过控制对面料进行烘干的温度来改变涂层的厚度;

[0015]

s5:缠绕收料,在烘干结束后的面料继续通过下转向辊被卷绕机构进行收卷缠绕。

[0016]

作为本发明的优选技术方案,所述卷绕机构包括驱动齿轮、传动齿轮以及卷绕辊,所述卷绕辊转动杆设于若干安装台相互靠近的一侧,所述传动齿轮固定套设于卷绕辊的一端并靠近一侧的安装台社会中,所述驱动齿轮设于安装台的一侧并与传动齿轮相啮合设置。

[0017]

作为本发明的优选技术方案,所述弹性辊包括固定块、滑移杆、弹簧杆、固定架以及滚轴,所述固定块两端与若干安装块相靠近的一侧相连接,所述固定块靠近工作台的一侧连接有所述弹簧杆,弹簧杆远离固定块的一端连接有所述固定架,若干所述滑移杆滑动穿设于固定块,且与固定架靠近固定块的一侧相连接,所述滚轴设于固定架远离弹簧杆的一侧,且两端与固定架相转动连接。

[0018]

作为本发明的优选技术方案,所述烘箱包括回形板、连接板、弧形槽、反射面以及加热管,所述回形板设于若干支撑架之间,并靠近涂料装置设置,回形板的外侧壁与支撑架相互靠近的一侧相连接,所述回形板远离对称设置的烘箱的一端安装有所述连接板,连接板靠近回形板的侧壁上均匀开设有若干所述弧形槽,所诉弧形槽的内槽壁上安装有所述反射面,所述弧形槽还设有所述加热管,所述加热管的两端与回形板的内侧壁相连接。

[0019]

作为本发明的优选技术方案,所述涂料装置包括放料箱以及涂料辊,若干所述放料箱对称设于安装块之间,且靠近上转向辊设置,放料箱下方设置有所述涂料辊,且涂料辊的两端转动连接于若干安装块相互靠近的一侧。

[0020]

作为本发明的优选技术方案,还包括防脱盘,所述上转向辊与下转向辊的两端安装有所述防脱盘。

[0021]

作为本发明的优选技术方案,还包括有限位盘,所述限位盘固定套设于伸缩杆上,位于烘箱内并靠近上板设置。

[0022]

综上所述,本发明包括以下至少一种有益技术效果:

[0023]

1.本发明通过张紧装置使面料竖直绷紧状态,实现了对面料两侧的涂刷地更加均匀的效果;

[0024]

2.本发明烘干调节装置对面料表面进行烘干的温度控制,实现对面料表面进行涂刷不同厚度的涂层的效果;

[0025]

3.本发明通过张紧装置与烘干调节装置节省了涂层面料生产所需要的时间,从而大大提高了涂层面料的生产效率;

[0026]

4.本发明通过弹性辊在一定程度上平整待涂层的面料,并且缓冲面料承受过量的瞬时拉力,实现了对面料的表面进行平整、防止面料变形的效果。

附图说明

[0027]

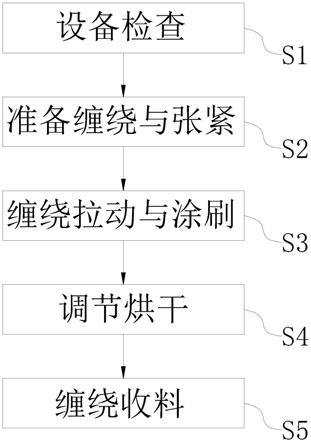

图1是本发明的工艺流程图。

[0028]

图2是本发明的主体结构示意图。

[0029]

图3是烘干调节装置的结构示意图。

[0030]

图4是烘箱的结构示意图。

[0031]

图5是张紧装置的结构示意图。

[0032]

图6是烘干调节装置部分立体结构示意图。

[0033]

图7是传动齿轮与驱动齿轮的结构示意图。

[0034]

图8是弹性辊的结构示意图。

[0035]

图中,1、工作台;2、支撑架;3、支撑柱;4、安装块;5、安装台;6、涂料装置;7、张紧装置;8、烘干调节装置;71、挤压辊;72、弹性辊;73、上转向辊;74、下转向辊;75、卷绕机构;81、烘箱;82、挡片;83、连杆;84、伸缩杆;85、伸缩压簧;86、连接块;87、限位齿块;88、卡块;89、扳手块;90、限位槽;91、限位块;92、一号压簧;93、二号压簧;751、驱动齿轮;752、传动齿轮;753、卷绕辊;721、固定块;722、滑移杆;723、弹簧杆;724、固定架;725、滚轴;811、回形板;812、连接板;813、弧形槽;814、反射面;815、加热管;61、放料箱;62、涂料辊;10、防脱盘;11、限位盘。

具体实施方式

[0036]

以下结合附图1-8对本发明作进一步详细说明。

[0037]

为本发明的一种双面涂层面料生产工艺,其使用了一种双面涂层面料生产设备,该设备包括工作台1、支撑架2、支撑柱3、安装块4、安装台5、涂料装置6、张紧装置7以及烘干调节装置8,工作台1设于地面上,安装台5对称设于工作台1上,若干支撑架2分两组对称设于安装台5上,若干支撑柱3分两组对称设于工作台1上,若干安装块4对称设于若干支撑柱3相互靠近的一侧,并远离工作台1设置,烘干调节装置8设于若干支撑架2远离工作台1的一端且位于上转向辊73与下转向辊74之间,且涂料装置6设于上转向辊73与烘干调节装置8之间,以对面料进行涂刷;在本实施例中,待涂层的面料在穿过涂料装置6与烘干调节装置8之间处于竖直张紧状态,以保证在涂刷的过程中面料两面的均匀性。

[0038]

其中,张紧装置7包括挤压辊71、弹性辊72、上转向辊73、下转向辊74以及卷绕机构75,若干挤压辊71、弹性辊72以及上转向辊73依次设于若干安装块4相互靠近的一侧,且两端均与安装块4转动连接,若干挤压辊71相抵触设置且存在一定的转动阻力,挤压辊71外侧壁上套设有挤压垫,挤压垫表面具有较大的摩擦力,并具有一定形变能力,以防止对面料的过度挤压;下转向辊74与卷绕机构75均设于若干安装台5之间,且两端与安装台5转动连接,

下转向辊74位于上转向辊73的下方设置;在本实施例中,涂层过程中面料先穿过挤压辊71之间,再被弹性辊72相抵触,然后通过上转向辊73的抵触竖直向下依次穿过若干涂料辊62与若干烘箱81之间,最后被下转向辊74抵触缠绕在卷绕辊753上;由于面料在挤压辊71处移动时存在一定的阻力,因此卷绕机构75在缠绕的过程中会使面料处于绷紧状态,并且使得不平整的面料在弹性辊72的弹性挤压下更加平整,也可以缓冲卷绕机构75在拉动面料的过程中产生过量的瞬时拉力,进而使面料变形。

[0039]

所述烘干调节装置8包括烘箱81、挡片82、连杆83、伸缩杆84、伸缩压簧85、连接块86、限位齿块87、卡块88、扳手块89、限位槽90、限位块91、一号压簧92以及二号压簧93,若干烘箱81对称设于若干支撑架2远离工作台1的一端,且烘箱81的箱口相靠近设置,烘箱81的箱口内侧壁上转动连接有若干挡片82,挡片82远离烘箱81箱口的一端铰接有所述连杆83;若干所述伸缩杆84滑动穿设于烘箱81内,且与若干连杆83相铰接设置,伸缩杆84靠近工作台1的一端与烘箱81通过伸缩压簧85相连接,同侧的若干伸缩杆84远离工作台1的一端连接有连接块86;限位齿块87设于连接块86远离烘箱81的一侧,并靠近连接块86中部设置;扳手块89铰接设于烘箱81靠近限位齿块87的一侧,限位槽90开设于扳手块89靠近限位齿块87的一侧,限位块91设于限位槽90内,且与限位齿块87相抵触设置,并与限位槽90内侧壁之间通过一号压簧92相连接;卡块88设于扳手块89靠近伸缩杆84的一侧,并与扳手块89相抵触,扳手块89远离限位齿块87的一侧与烘箱81通过二号压簧93相连接;在本实施例中,通过调节若干挡片82的之间开合的程度来控制烘箱81对面料辐射出的热量,通过同时按下限位齿块87以调节伸缩杆84下降的高度,进而使若干挡片82之间越来越趋于闭合,在本实施例中,限位齿块87上包括5个与限位块91抵触的卡槽,不同深度的卡槽对应挡片82不同的开合程度;通过扳动扳手块89使限位块91远离限位齿块87,使伸缩杆84在伸缩压簧85的挤压作用向上弹出,直至挡片82保持水平,此时若干挡片82之间张开的程度最大,同时烘箱81对面料的辐射出的热量也最大。

[0040]

卷绕机构75包括驱动齿轮751、传动齿轮752以及卷绕辊753,卷绕辊753转动杆设于若干安装台5相互靠近的一侧,传动齿轮752固定套设于卷绕辊753的一端并靠近一侧的安装台5社会中,驱动齿轮751设于安装台5的一侧并与传动齿轮752相啮合设置;在本实施例中,面料在整个移动的过程中依赖于卷绕辊753的缠绕所拉动的,在缠绕的过程中,驱动齿轮751会逐级降速来抵消卷绕辊753实际增加的缠绕半径,使得面料在移动的过程中保持匀速的移动。

[0041]

弹性辊72包括固定块721、滑移杆722、弹簧杆723、固定架724以及滚轴725,固定块721两端与若干安装块4相靠近的一侧相连接,固定块721靠近工作台1的一侧连接有弹簧杆723,弹簧杆723远离固定块721的一端连接有固定架724,若干滑移杆722滑动穿设于固定块721,且与固定架724靠近固定块721的一侧相连接,滚轴725设于固定架724远离弹簧杆723的一侧,且两端与固定架724相转动连接;在本实施例中,弹性辊72主要用于平整待涂层的面料,并且缓冲面料承受过量的瞬时拉力,以防止面料变形或撕坏。

[0042]

烘箱81包括回形板811、连接板812、弧形槽813、反射面814以及加热管815,回形板811设于若干支撑架2之间,并靠近涂料装置6设置,回形板811的外侧壁与支撑架2相互靠近的一侧相连接,回形板811远离对称设置的烘箱81的一端安装有连接板812,回形板811远离连接板812的一端形成烘箱81的箱口;连接板812靠近回形板811的侧壁上均匀开设有若干

弧形槽813,所诉弧形槽813的内槽壁上安装有反射面814,弧形槽813还设有加热管815,加热管815的两端与回形板811的内侧壁相连接;在本实施例中,所采用的是电红外加热方式,电红外加热的红外辐射能透入被加热物料表面一定深度,而对加热空间内的空气、媒介物基本上不加热,故具有热效率高、加热速度快等,而挡片82能抵挡住部分辐射的热能,当若干挡片82完全封住烘箱81的箱口时,即暂时关闭对涂层面料烘干的过程。

[0043]

涂料装置6包括放料箱61以及涂料辊62,若干放料箱61对称设于安装块4之间,且靠近上转向辊73设置,放料箱61下方设置有涂料辊62,且涂料辊62的两端转动连接于若干安装块4相互靠近的一侧,涂料辊62外侧壁上固定套设有缓冲筒,缓冲筒具有一定吸附性,且材质较软,在涂料辊62转动的过程中,通过缓冲筒将涂料吸附并涂刷在面料上;在本实施例中,放料箱61下端开口的长度与涂料辊62的长度相等,且开口较小,并被涂料辊62外侧壁的缓冲筒相接触,使得涂料辊62在不转动的过程中,放料箱61内的涂料难以漏出来。

[0044]

还包括防脱盘10,上转向辊73与下转向辊74的两端安装有所述防脱盘10;以防止面料从上转向辊73与下转向辊74上脱落下来,进而对面料涂刷和烘干的过程有序进行。

[0045]

还包括有限位盘11,限位盘11固定套设于伸缩杆84上,位于烘箱81内并靠近上板设置;以防止伸缩杆84在伸缩压簧85的作用下处于不稳定的状态,而影响烘箱81对面料输出稳定的热量,当挡片82处于最大开合程度时,限位盘11与上板在伸缩压簧85的作用下相互抵触,使若干挡片82处于相对固定的状态。

[0046]

利用上述的设备对双面涂层面料进行生产的工艺具体包括以下步骤:

[0047]

s1:设备检查,在启用该双面涂层面料生产设备对面料进行双面涂层之前,对设备运行进行检查;

[0048]

s2:准备缠绕与张紧,通过牵引布以人工的方式将面料穿过若干相互抵触挤压的挤压辊71之间,并被上转向辊73相抵触,然后依次竖直穿过涂料装置6和烘干调节装置8,最后通过下转向辊74缠绕在卷绕机构75上,并启动烘箱81开始加热;

[0049]

s3:缠绕拉动与涂刷,启动卷绕机构75进行缠绕,并将一定量的涂料倒入至涂料装置6内,对穿过涂料装置6的面料进行涂刷;

[0050]

s4:调节烘干,涂刷过的面料继续在卷绕机构75的拉动下缓慢穿过若干烘箱81之间,通过调节装置调节烘箱81辐射出来的热量,进而通过控制对面料进行烘干的温度来改变涂层的厚度;

[0051]

s5:缠绕收料,在烘干结束后的面料继续通过下转向辊74被卷绕机构75进行收卷缠绕。

[0052]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1