一种用于PVC生产用快速压延制革收卷设备的制作方法

一种用于pvc生产用快速压延制革收卷设备

技术领域

1.本发明涉及压延制革设备技术领域,具体为一种用于pvc生产用快速压延制革收卷设备。

背景技术:

2.压延造革是一种仿皮的塑料涂层制品。pvc人造革是人造革的主要品种,种类较多。按照基材不同,可以有纸基、纺织布基、针织布基;按照人造革的结构,有非发泡的、发泡的按照用途,有家具(在扎花前完成发泡)等;按照表现特征,有贴膜革、印花革、套色革;革、衣着革、箱包革、鞋用革、地板革、墙壁革等。人造革的生产方法除压延法外还有涂覆法、层合法。

3.现有pvc生产用压延制革设备在生产出产品后因为产品表面温度和产品表面杂质问题不能快速进行收卷,易导致产品发生褶皱。

技术实现要素:

4.本发明的目的在于提供一种用于pvc生产用快速压延制革收卷设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于pvc生产用快速压延制革收卷设备,包括工作板、压延机构、降温机构、循环过滤机构、干燥切割机构和收卷机构,所述工作板水平设置,所述压延机构、降温机构、干燥切割机构和收卷机构从左往右依次设置在工作板上方,所述循环过滤机构对应降温机构位置设置在工作板下方,所述循环过滤机构和降温机构上下贯通设置。

6.优选的,所述工作台下方竖直设置有固定脚,所述固定脚顶面与工作板底面固定连接,所述固定脚为四个,四个所述固定脚均匀设置在工作板底部四角。

7.优选的,所述压延机构包括固定柱、移动柱、螺纹杆一、移动套、电机一、固定板、旋转套、螺纹杆二、两个皮带轮一、两个双头螺纹柱、两个压制杆、两个压制辊、两个皮带轮二和电机二,所述固定柱竖直固定设置在工作板顶面,所述移动柱竖直设置在固定柱前方,所述工作台顶面对应移动柱位置从后往前水平设置有移动槽,所述螺纹杆一水平设置在移动槽内部,所述移动套套设在螺纹杆一上,所述电机一固定设置在工作板背面,所述电机一输出杆前端贯穿工作板延伸至移动槽与螺纹杆一后端面固定连接,所述移动套顶面与移动柱底面固定连接,所述固定板固定设置在固定柱顶面,所述旋转套水平设置在固定板背面,所述旋转套前端通过轴承与固定板背面固定连接,所述螺纹杆二水平设置在移动柱后方,所述螺纹杆二后端贯穿固定板和旋转套延伸至旋转套后方,所述螺纹杆二前端通过轴承座一与移动柱背面固定连接,所述螺纹杆二后端表面与固定板内壁和旋转套内壁螺纹连接,两个所述皮带轮一分别固定套设在旋转套表面和螺纹杆一表面,两个所述皮带轮一通过皮带一传动连接,所述移动柱与固定柱相靠近面分别竖直开设有压制槽,两个所述双头螺纹柱分别竖直设置在两个压制槽内部,两个所述双头螺纹柱上下端通过轴承座二与两个压制槽

内壁固定连接,位于前方所述双头螺纹柱顶端贯穿移动柱延伸至移动柱上方,所述电机二固定设置在移动柱顶面,所述电机二输出杆底面与位于前方双头螺纹柱顶端固定连接,两个皮带轮二分别固定套设在两个双头螺纹柱表面,两个所述皮带轮二通过皮带二传动连接,两个所述压制杆上下水平设置在两个双头螺纹柱之间,两个所述压制杆前后端分别套设在两个双头螺纹柱表面,两个所述压制杆内壁与两个双头螺纹柱表面螺纹连接,两个所述压制辊分别固定套设在两个压制杆上。

8.优选的,所述移动套滑动设置在移动槽内部,所述移动套内壁与螺纹杆一表面螺纹连接。

9.优选的,所述降温机构包括降温箱、导液板和两个降温筒,所述降温箱固定设置在工作板顶面,所述降温箱底面贯穿工作板设置,所述降温箱底面开口设置,所述导液板水平设置在降温箱内部,所述导液板侧面与降温箱内壁固定连接,所述导液板顶面从上往下贯通设置有导液孔,两个所述降温筒水平设置在降温箱内部,两个所述降温筒上下对称设置,两个所述降温筒左右端面均与降温箱内壁固定连接,两个所述降温筒相靠近面均贯通设置有出水孔,两个所述降温筒设置在导液板上方。

10.优选的,所述循环过滤机构包括过滤箱、出料管、过滤网、水泵、三通接头一和两个连接管一,所述过滤箱顶面与工作板底面固定连接,所述过滤箱顶面与降温箱内部贯通设置,所述出料管水平设置在过滤箱正面,所述出料管后端与过滤箱正面贯通设置,所述过滤网倾斜设置在过滤箱内部,所述过滤网侧面与过滤箱内部固定连接,所述水泵设置在过滤网下方,所述水泵底面与过滤箱底面固定连接,所述水泵出水管贯穿过滤箱背面和工作板延伸至工作板上方,所述三通接头一底端与水泵出水管顶端贯通连接,两个所述连接管一底端与三通接头一顶端贯通连接,两个所述连接管一顶端贯穿降温箱背面与两个降温筒后端贯通设置。

11.优选的,所述干燥切割机构包括干燥板、两个连接管二、两个干燥箱、喷头、电动升降杆、固定台、切刀、胶管、垫板、热风机和三通接头二,所述干燥板竖直固定设置在工作板顶面,两个所述干燥箱上下对称固定设置在干燥板正面,所述喷头均匀贯通设置在两个干燥箱相靠近面,两个所述干燥箱内部均向后贯通设置左右有进气孔,所述电动升降杆背面与干燥板正面固定连接,所述固定台底面与电动升降杆输出杆顶面固定连接,所述切刀和胶管从左往右固定设置在固定台顶面,所述热风机固定设置在干燥板背面,所述三通接头二右端与热风机出风管左端贯通设置,两个所述连接管二后端与三通接头二左端贯通设置,两个所述连接管二前端贯穿干燥板与两个进气孔贯通连接,所述垫板水平固定设置在干燥板正面。

12.优选的,所述收卷机构包括收卷板、收卷杆、辅助辊和收卷辊,所述收卷板竖直设置在工作板顶面,所述收卷板背面固定设置有电机三,所述收卷杆水平设置在收卷板正面,所述收卷杆后端贯穿收卷板与电机三输出杆固定连接,所述收卷辊固定套设在收卷杆上,所述辅助辊水平设置在收卷辊上方,所述辅助辊后端通过轴承座三与收卷板正面固定连接。

13.与现有技术相比,本发明的有益效果是:该用于pvc生产用快速压延制革收卷设备,通过设置有压延机构,启动电机一,由于两个皮带轮一传动设置,使螺纹杆一和螺纹杆二转动,使移动柱前后移动,便于更换和维修压制辊,且通过启动电机二,使双头螺纹柱转

动,使两个压制辊之间距离得到精密调控,提高产品的质量;通过设置有降温机构和循环过滤机构对产品上下面进行快速降温和除杂,通过设置过滤网使冷却液中的杂质得到分离;通过设置有干燥切割机构,启动热风机,使两个干燥箱对产品上下面进行干燥处理,启动电动升降杆使胶管对产品底面进行涂胶,通过切刀对产品进行切割。

附图说明

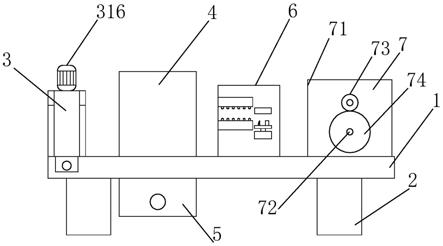

14.图1为本发明整体正面结构示意图;

15.图2为本发明压延机构结构左侧剖视图;

16.图3为本发明降温机构左侧位置剖视图;

17.图4为本发明干燥切割机构正面结构剖视图;

18.图5为本发明干燥机构背面结构示意图。

19.图中:1工作板、2固定脚、3压延机构、31固定柱、32移动柱、33移动槽、34螺纹杆一、35移动套、36电机一、37压制槽、38固定板、39旋转套、310螺纹杆二、311皮带轮一、312双头螺纹柱、313压制杆、314压制辊、315皮带轮二、316电机二、4降温机构、41降温箱、42导液板、43降温筒、44出水孔、45导液孔、5循环过滤机构、51过滤箱、52出料管、53过滤网、54水泵、55三通接头一、56连接管一、6干燥切割机构、61干燥板、62连接管二、63干燥箱、64喷头、65进气孔、66电动升降杆、67固定台、68切刀、69胶管、610垫板、611热风机、612三通接头二、7收卷机构、71收卷板、72收卷杆、73辅助辊、74收卷辊。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.请参阅图1

‑

5,本发明提供一种技术方案:一种用于pvc生产用快速压延制革收卷设备,包括工作板1、压延机构3、降温机构4、循环过滤机构5、干燥切割机构6和收卷机构7,工作板1水平设置,工作台1下方竖直设置有固定脚2,固定脚2顶面与工作板1底面固定连接,固定脚2为四个,四个固定脚2均匀设置在工作板1底部四角,压延机构3、降温机构4、干燥切割机构6和收卷机构7从左往右依次设置在工作板1上方,循环过滤机构5对应降温机构4位置设置在工作板1下方,循环过滤机构5和降温机构4上下贯通设置;

22.压延机构3包括固定柱31、移动柱32、螺纹杆一34、移动套35、电机一36、固定板38、旋转套39、螺纹杆二310、两个皮带轮一311、两个双头螺纹柱312、两个压制杆313、两个压制辊314、两个皮带轮二315和电机二316,固定柱31竖直固定设置在工作板1顶面,移动柱32竖直设置在固定柱31前方,工作台1顶面对应移动柱32位置从后往前水平设置有移动槽33,螺纹杆一34水平设置在移动槽33内部,移动套35套设在螺纹杆一34上,移动套35滑动设置在移动槽33内部,移动套35内壁与螺纹杆一34表面螺纹连接,电机一36固定设置在工作板1背面,电机一36输出杆前端贯穿工作板1延伸至移动槽33与螺纹杆一34后端面固定连接,移动套35顶面与移动柱32底面固定连接,固定板38固定设置在固定柱31顶面,旋转套39水平设置在固定板38背面,旋转套39前端通过轴承与固定板38背面固定连接,螺纹杆二310水平设

置在移动柱32后方,螺纹杆二310后端贯穿固定板38和旋转套39延伸至旋转套39后方,螺纹杆二310前端通过轴承座一与移动柱32背面固定连接,螺纹杆二310后端表面与固定板38内壁和旋转套39内壁螺纹连接,两个皮带轮一311分别固定套设在旋转套39表面和螺纹杆一34表面,两个皮带轮一311通过皮带一传动连接,移动柱32与固定柱31相靠近面分别竖直开设有压制槽37,两个双头螺纹柱312分别竖直设置在两个压制槽37内部,两个双头螺纹柱312上下端通过轴承座二与两个压制槽37内壁固定连接,位于前方双头螺纹柱312顶端贯穿移动柱32延伸至移动柱32上方,电机二316固定设置在移动柱32顶面,电机二316输出杆底面与位于前方双头螺纹柱312顶端固定连接,两个皮带轮二315分别固定套设在两个双头螺纹柱312表面,两个皮带轮二315通过皮带二传动连接,两个压制杆313上下水平设置在两个双头螺纹柱312之间,两个压制杆313前后端分别套设在两个双头螺纹柱312表面,两个压制杆313内壁与两个双头螺纹柱312表面螺纹连接,两个压制辊314分别固定套设在两个压制杆313上,该用于pvc生产用快速压延制革收卷设备,通过设置有压延机构3,启动电机一36,由于两个皮带轮一311传动设置,使螺纹杆一34和螺纹杆二310转动,使移动柱32前后移动,便于更换和维修压制辊313,且通过启动电机二316,使双头螺纹柱312转动,使两个压制辊313之间距离得到精密调控,提高产品的质量;

23.降温机构4包括降温箱41、导液板42和两个降温筒43,降温箱41固定设置在工作板1顶面,降温箱41底面贯穿工作板1设置,降温箱41底面开口设置,导液板42水平设置在降温箱41内部,导液板42侧面与降温箱41内壁固定连接,导液板42顶面从上往下贯通设置有导液孔45,两个降温筒43水平设置在降温箱41内部,两个降温筒43上下对称设置,两个降温筒43左右端面均与降温箱41内壁固定连接,两个降温筒43相靠近面均贯通设置有出水孔44,两个降温筒43设置在导液板42上方;

24.循环过滤机构5包括过滤箱51、出料管52、过滤网53、水泵54、三通接头一55和两个连接管一56,过滤箱51顶面与工作板1底面固定连接,过滤箱51顶面与降温箱41内部贯通设置,出料管52水平设置在过滤箱51正面,出料管52后端与过滤箱51正面贯通设置,过滤网53倾斜设置在过滤箱51内部,过滤网53侧面与过滤箱51内部固定连接,水泵54设置在过滤网53下方,水泵54底面与过滤箱51底面固定连接,水泵54出水管贯穿过滤箱51背面和工作板1延伸至工作板1上方,三通接头一55底端与水泵54出水管顶端贯通连接,两个连接管一56底端与三通接头一55顶端贯通连接,两个连接管一56顶端贯穿降温箱41背面与两个降温筒43后端贯通设置,通过设置有降温机构4和循环过滤机构5对产品上下面进行快速降温和除杂,通过设置过滤网53使冷却液中的杂质得到分离;

25.干燥切割机构6包括干燥板61、两个连接管二62、两个干燥箱63、喷头64、电动升降杆66、固定台67、切刀68、胶管69、垫板610、热风机611和三通接头二612,干燥板61竖直固定设置在工作板1顶面,两个干燥箱63上下对称固定设置在干燥板61正面,喷头64均匀贯通设置在两个干燥箱63相靠近面,两个干燥箱63内部均向后贯通设置左右有进气孔65,电动升降杆66背面与干燥板61正面固定连接,固定台67底面与电动升降杆66输出杆顶面固定连接,切刀68和胶管69从左往右固定设置在固定台67顶面,热风机611固定设置在干燥板61背面,三通接头二612右端与热风机611出风管左端贯通设置,两个连接管二62后端与三通接头二612左端贯通设置,两个连接管二62前端贯穿干燥板61与两个进气孔65贯通连接,垫板610水平固定设置在干燥板61正面,通过设置有干燥切割机构6,启动热风机611,使两个干

燥箱63对产品上下面进行干燥处理,启动电动升降杆66使胶管69对产品底面进行涂胶,通过切刀68对产品进行切割;

26.收卷机构7包括收卷板71、收卷杆72、辅助辊73和收卷辊74,收卷板71竖直设置在工作板1顶面,收卷板71背面固定设置有电机三,收卷杆72水平设置在收卷板71正面,收卷杆72后端贯穿收卷板71与电机三输出杆固定连接,收卷辊74固定套设在收卷杆72上,辅助辊73水平设置在收卷辊74上方,辅助辊73后端通过轴承座三与收卷板71正面固定连接。

27.使用时,通过设置有压延机构3,启动电机一36,由于两个皮带轮一311传动设置,使螺纹杆一34和螺纹杆二310转动,使移动柱32前后移动,便于更换和维修压制辊313,且通过启动电机二316,使双头螺纹柱312转动,使两个压制辊313之间距离得到精密调控,提高产品的质量;通过设置有降温机构4和循环过滤机构5对产品上下面进行快速降温和除杂,通过设置过滤网53使冷却液中的杂质得到分离;通过设置有干燥切割机构6,启动热风机611,使两个干燥箱63对产品上下面进行干燥处理,启动电动升降杆66使胶管69对产品底面进行涂胶,通过切刀68对产品进行切割。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1