一种铝盐锂吸附剂的一步再生方法

1.本发明属于催化剂回收利用技术领域,具体地说,涉及一种用于卤水提锂铝盐锂吸附剂的一步再生方法,所使用的再生剂材料简单易得,安全无毒,再生过程一步即可使铝盐锂吸附剂的吸附性能恢复,再生周期短且再生剂回收后可不经处理直接循环使用,是一种经济且环境友好的再生方法。

背景技术:

2.锂是目前已知的最轻的金属和半径最小的碱金属,是我国重要的稀有金属之一,广泛应用于新能源、原子能工业、化工航天等许多领域。由于锂及其化合物在许多领域具有广泛的应用,锂的来源问题越来越受到关注。

3.锂在自然界中主要以矿石和卤水的形式存在,其中锂在卤水中的含量占总的锂资源储量的65%,分布在世界各地的海水、盐湖卤水以及地热卤水中。我国是一个资源大国,锂资源储量非常丰富,尤其是液态锂资源更是丰富,盐湖卤水中锂资源储量占我国锂储量的80%以上。但由于我国盐湖卤水品位低,卤水中镁锂比高给锂资源的开采带来了困难。

4.一般地,从盐湖卤水中提取分离锂的方法主要有沉淀法、溶剂萃取法、离子交换吸附法、煅烧浸取法、电渗析法和吸附法等。吸附法从环境和经济角度考虑比其他方法有较大的优势,尤其在从低品位卤水或海水中提锂的优势更加明显。目前吸附法所研究的吸附剂主要为铝盐锂吸附剂、锰系离子筛和钛系吸附剂。其中,铝盐锂吸附剂是基于铝盐沉淀法提锂的原理而研制出的一种吸附剂,此类高活性锂吸附剂为一种层状双金属氢氧化物licl

·

nal(oh)3·

mh2o,其提锂原理是利用特殊的内部结构,在吸附锂过程中将较大的碱金属及碱土金属离子阻隔在外。

5.根据文献报道,铝盐锂吸附剂的结构可视为al(oh)3的衍生结构,即由al

‑

o八面体共边形成主体板层。其中al

3+

占据其中三分之二的al

‑

o八面体空穴,剩余三分之一的al

‑

o八面体空穴由li

+

占据。由于li

+

的插入致使主体板层带正电,为平衡电荷,阴离子插入到层间,而主客体间靠氢键、静电力以及范德华力结合。而且铝盐锂吸附剂解吸过程简单,完全可在中性条件下通过去离子水解吸。

6.当铝盐锂吸附剂脱出部分li

+

后将在吸附剂中形成li

+

吸附活性位,但是当li

+

过度脱出时吸附剂将直接转化为al(oh)3结构,因为al(oh)3对锂离子不吸附,从而导致吸附剂的li

+

吸附性能下降甚至不吸附li

+

。所以当出现铝盐锂吸附剂锂吸附性能下降时,需对吸附剂进行再生。

7.有鉴于此,有必要发展一种经济、再生周期短的吸附剂的再生方法。

技术实现要素:

8.本发明的目的是提供一种铝盐锂吸附剂的一步再生方法,具有再生剂材料简单易得且安全无毒,再生过程一步完成且再生周期短的优点,是一种经济且操作简便的再生方法。

9.为了实现上述目的,本发明采用的技术方案如下:

10.本发明的第一方面,提供了一种铝盐锂吸附剂的一步再生方法,包括以下步骤:

11.将失活的铝盐锂吸附剂和有机溶剂混合,超声分散后真空干燥,将上述干燥的铝盐锂吸附剂粉末浸渍在再生剂中进行再生,获得再生后的铝盐锂吸附剂。

12.所述失活的铝盐锂吸附剂为mlicl

·

2al(oh)3·

nh2o,其中m=0~1,n=0.5~5。

13.所述有机溶剂为甲醇、乙醇、乙酸、丙酮中的至少一种。

14.所述再生剂为锂盐溶液或锂盐与碱金属盐的混合溶液;所述锂盐为氯化锂、硝酸锂、硫酸锂、氢氧化锂中的至少一种;所述碱金属盐为氯化钠、硝酸钠、硫酸钠、氢氧化钠、氯化镁、硝酸镁、硫酸镁、氯化钙、硝酸钙、硫酸钙中的至少一种。

15.所述再生剂中锂离子的浓度为1~70g/l。

16.所述再生剂的ph值为4.0~9.0。

17.所述失活的铝盐锂吸附剂溶于有机溶剂的浓度为0.01~0.05g/ml,优选为0.04g/ml。

18.所述超声分散的温度为25~45℃,时间为10~40min,功率为40~100w。

19.所述真空干燥的温度为40~120℃,时间为4~24h。

20.所述干燥的铝盐锂吸附剂粉末溶于再生剂的浓度为0.02~1g/ml,优选为0.04、0.07、0.2g/ml。

21.所述将上述干燥的铝盐锂吸附剂粉末浸渍在再生剂中进行再生,其中再生是在水浴摇床中,于150rpm的转速下振荡1~10h,水浴温度为40~80℃。

22.由于采用上述技术方案,本发明具有以下优点和有益效果:

23.本发明提供的铝盐锂吸附剂的一步再生方法,适用于铝盐锂吸附剂的再生,再生剂易得,且无毒无害环境友好,再生过程简单,再生周期短且再生剂回收后可不经处理直接循环使用,无高温高压危害,在工业生产中操作简单、易于实现,是一种经济且环境友好的再生方法。

24.本发明所用有机溶剂和超声过程可使铝盐锂吸附剂充分分散而增加铝盐锂吸附剂的均匀性,再生操作简单方便易控制,再生后铝盐锂吸附剂可恢复晶体结构并表现出对li

+

的高吸附容量。

附图说明

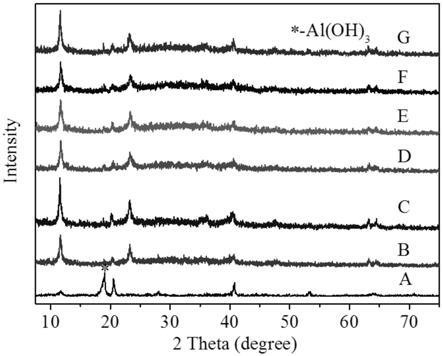

25.图1是本发明实施例1~6中失活和再生后的铝盐锂吸附剂的x射线衍射图谱示意图。

26.图2是本发明实施例1中失活的铝盐锂吸附剂和再生后的铝盐锂吸附剂的扫描电镜示意图,a是再生后的铝盐锂吸附剂;b是失活吸附剂。

具体实施方式

27.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

28.实施例1

29.一种铝盐吸附剂的一步再生方法,包括以下步骤:

30.将2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.1,n=1)和50ml无水乙醇混合,超声(温度为25℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为5.0的50ml再生剂先后倒入150ml的具塞三角烧瓶中,再生剂为硝酸锂的水溶液,再生剂中锂离子浓度为20g/l。摇瓶在水浴摇床中于150rpm的转速下振荡3h,水浴温度为40℃,再生结束后吸附剂a命名为吸附剂b,过滤分离出吸附剂b,冲洗后真空干燥(80℃下4h)测其xrd图谱。

31.图2是本发明实施例1中失活的铝盐锂吸附剂和再生后的铝盐锂吸附剂的扫描电镜示意图,a是再生后的铝盐锂吸附剂;b是失活吸附剂。从图2中可以看出,不规则碎片减少说明吸附剂再生成功。

32.制备的吸附剂b的性能测试:

33.将1g吸附剂b与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂b的li

+

吸附容量,结果表明,吸附剂b的li

+

吸附容量达到7.69mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

34.再生剂与吸附剂b过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂b的性能与未失活的吸附剂a的性能一样。

35.实施例2

36.一种铝盐吸附剂的一步再生方法,包括以下步骤:

37.取2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.1,n=1)和50ml无水乙醇混合,超声(温度为25℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为6.0的50ml再生溶剂先后倒入150ml的具塞三角烧瓶中,再生剂为硝酸锂的水溶液,再生剂中锂离子浓度为20g/l。摇瓶在水浴摇床中于150rpm的转速下振荡5h,水浴温度为40℃,再生结束后吸附剂a命名为吸附剂c,过滤分离出吸附剂c,冲洗后测其xrd图谱。

38.制备的吸附剂c的性能测试:

39.将1g吸附剂c与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂c的li

+

吸附容量,结果表明,吸附剂c的li

+

吸附容量达到7.41mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

40.再生剂与吸附剂c过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂c的性能与未失活的吸附剂a的性能一样。

41.实施例3

42.一种铝盐吸附剂的一步再生方法,包括以下步骤:

43.取2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.2,n=1)和

50ml丙酮混合,超声(温度为40℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为6.0的10ml再生溶剂先后倒入150ml的具塞三角烧瓶中,再生剂为硫酸锂的水溶液,再生剂中锂离子浓度为70g/l。摇瓶在水浴摇床中于150rpm的转速下振荡7h,水浴温度为60℃,再生结束后吸附剂a命名为吸附剂d,过滤分离出吸附剂d,冲洗后测其xrd图谱。

44.制备的吸附剂d的性能测试:

45.将1g吸附剂d与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂d的li

+

吸附容量,结果表明,吸附剂d的li

+

吸附容量达到7.25mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

46.再生剂与吸附剂d过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂d的性能与未失活的吸附剂a的性能一样。

47.实施例4

48.一种铝盐吸附剂的一步再生方法,包括以下步骤:

49.取2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.3,n=1)和50ml丙酮混合,超声(温度为40℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为6.0的10ml再生溶剂先后倒入150ml的具塞三角烧瓶中,再生剂为氯化锂的水溶液,再生剂中锂离子浓度为70g/l。摇瓶在水浴摇床中于150rpm的转速下振荡2h,水浴温度为80℃,再生结束后吸附剂a命名为吸附剂e,过滤分离出吸附剂e,冲洗后测其xrd图谱。

50.制备的吸附剂e的性能测试:

51.将1g吸附剂e与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂e的li

+

吸附容量,结果表明,吸附剂e的li

+

吸附容量达到7.21mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

52.再生剂与吸附剂e过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂e的性能与未失活的吸附剂a的性能一样。

53.实施例5

54.一种铝盐吸附剂的一步再生方法,包括以下步骤:

55.取2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.1,n=1)和50ml乙酸混合,超声(温度为40℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为9.0的10ml再生溶剂先后倒入150ml的具塞三角烧瓶中,再生剂为氯化锂的水溶液,再生剂中锂离子浓度为50g/l。摇瓶在水浴摇床中于150rpm的转速下振荡2h,水浴温度为45℃,再生结束后吸附剂a命名为吸附剂f,过滤分离出吸附剂f,冲洗后测其xrd图谱。

56.制备的吸附剂f的性能测试:

57.将1g吸附剂f与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂f的li

+

吸附容量,结果表明,吸附剂f的li

+

吸附容量达到7.36mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

58.再生剂与吸附剂f过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂f的性能与未失活的吸附剂a的性能一样。

59.实施例6

60.一种铝盐吸附剂的一步再生方法,包括以下步骤:

61.取2g失活的吸附剂a(铝盐锂吸附剂mlicl

·

2al(oh)3·

nh2o,其中m=0.1,n=1)和50ml无水乙醇混合,超声(温度为40℃功率50w)15min后真空干燥(80℃下4h)。将上述干燥的吸附剂粉末和ph为9.0的30ml再生剂先后倒入150ml的具塞三角烧瓶中,再生剂为氯化锂的水溶液,再生剂中锂离子浓度为40g/l。摇瓶在水浴摇床中于150rpm的转速下振荡7h,水浴温度为45℃,再生结束后吸附剂a命名为吸附剂g,过滤分离出吸附剂g,冲洗后测其xrd图谱。

62.制备的吸附剂g的性能测试:将1g吸附剂g与li

+

浓度为399mg/l的30ml察尔汗盐湖老卤混合,于常温下吸附4h。吸附结束后取上层澄清液分析其中li

+

浓度,通过老卤在吸附前后的变化计算得到吸附剂g的li

+

吸附容量,结果表明,吸附剂g的li

+

吸附容量达到7.32mg/g,与未失活吸附剂a的li

+

吸附容量接近(7.27mg/g)。

63.再生剂与吸附剂g过滤分离后可直接加入到新的失活吸附剂a中,在上述条件下对失活吸附剂a进行再生,再生结束后吸附剂可恢复7.0~7.5mg/g的li

+

吸附容量。再生剂在经过如此10个周期的循环使用后仍能使失活吸附剂a恢复高li

+

吸附容量。说明再生后的吸附剂g的性能与未失活的吸附剂g的性能一样。

64.图1是本发明实施例1~6中失活和再生后的铝盐锂吸附剂的x射线衍射图谱示意图,其中a为失活吸附剂a的x射线衍射图谱,b~g依次为实例1~6中再生后吸附剂的x射线衍射图谱。从图1可以看出,代表吸附剂失活的al(oh)3特征峰在再生后都可消失,说明失活吸附剂在上述条件中再生都能得到铝盐锂吸附剂的晶体结构。

65.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1