用于同步脱除燃煤烟气中有机废气和NOx的改性蜂窝整体式催化剂及其制备方法与应用

用于同步脱除燃煤烟气中有机废气和nox的改性蜂窝整体式催化剂及其制备方法与应用

技术领域

1.本发明属于环境功能材料技术领域,具体涉及用于同步脱除燃煤锅炉烟气中有机废气和nox的金属复合改性蜂窝整体式催化剂及其制备方法与应用的制备方法及其及其在高硫、高氮、高氨烟气,工业锅炉、燃煤电厂、钢铁厂等燃煤过程烟气中有机废气与nox单独控制,有机废气与nox同步净化等大气污染治理中的应用。。

背景技术:

2.目前国内外有关燃煤过程中有机污染物生成机理认识严重不足,更缺乏相应控制手段。燃煤烟气中的挥发性有机物具有环境成分复杂(含有nh3、no和so2等)、浓度低(几十mg/m3)、烟气量大(百万级)、毒性高等特点,无法直接应用现有工业源vocs吸附和催化氧化技术及材料。实际工况的scr脱销装置中存在预留空间,比如“2+1”或者“3+1”结构,且燃煤锅炉的烟气温度区间满足目前商业催化剂的运行温度。鉴于此,本研究拟将no脱硝技术与有机物氧化技术联用,即将有机物氧化的催化材料与商业的scr催化剂进行原位复合,或将原有预留层填装为有机物氧化催化剂,期望得到同时脱除no和有机物的催化材料。

3.商业scr催化剂目前主要有蜂窝状、板式和波纹催化剂,其中蜂窝状整体挤出式催化剂广泛应用于工业烟气脱硝领域,但催化剂用量大成本高,且催化剂机械强度较低。在voc的催化氧化工艺中,使用可以热交换系统的堇青石材料,实现了多余热量的有效回用,提高了vocs净化效率。

4.鉴于此,本发明针对燃煤烟气的特性,开发出了一种用于同步脱除燃煤锅炉烟气中有机废气和nox的金属复合改性蜂窝整体式催化剂,该催化剂在燃煤烟气中具有宽温度窗口及高co

x

选择性和稳定性。本发明制备的金属复合改性蜂窝整体式催化剂为高硫、高氮、高氨烟气,工业锅炉、燃煤电厂、钢铁厂等燃煤过程烟气中有机废气与nox单独控制,有机废气与nox同步净化等净化材料的制备与应用提供了新的思路和方向。

技术实现要素:

5.本发明的目的在于提供了一种适应高硫、高氮、高氨烟气氛围,能够在工业锅炉、燃煤电厂、钢铁厂等燃煤过程烟气中对有机废气与nox进行单独控制或有机废气与nox同步净化的催化剂,应用于大气环境污染治理中。

6.本发明的目的通过以下技术方案来实现:

7.用于同步脱除燃煤烟气中有机废气和nox的改性蜂窝整体式催化剂的制备方法,将x前驱体、v前驱体、w前驱体溶解于热水中,加入助剂和载体,然后煅烧而得到用于同时净化燃煤有机废气和nox去除的金属改性催化剂;所述x前驱体为钼酸铵、硝酸铜、硝酸铁、硝酸铈或硝酸钴;所述v前驱体为偏钒酸铵;所述w前驱体为钨酸铵;所述各组分的添加量满足:钼、铜、铁、铈或者钴的添加量为1~10wt%,钒的添加量为0.5~10wt%,钨的添加量为1~10wt%,所述助剂为硅溶胶、拟薄水铝石或羟基纤维素。

8.进一步地,将x前驱体、v前驱体和w前驱体加入去离子水充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌使其溶解,在搅拌状态下加入草酸前驱体,在搅拌状态下加入载体tio2,继续恒温强力搅拌至蒸干,经真空干燥箱干燥、研磨、煅烧后,得到xox

‑

v2o5‑

wo3/tio2粉末;所述v前驱体为偏钒酸铵;所述w前驱体为钨酸铵;所述x前驱体为钼酸铵、硝酸铜、硝酸铁、硝酸铈、硝酸钴;所述钒的添加量占整体式催化剂质量的0.5%~10%;所述钨的添加量占整体式催化剂质量的1%~10%;所述钼或铜或铁的添加量占整体式催化剂质量的1%~10%;所述煅烧具体方法为:升温程序为先以2~5℃/min的速率从室温升至250~350℃,在250~350℃恒温60~120min,再以2~5℃/min的速率升至350~550℃,恒温3~6h,最后以1~10℃/min速率降至室温。

9.进一步地,首先将堇青石蜂窝陶瓷浸泡在硝酸溶液中2~4h,所用硝酸的质量分数为20~30%,取出后用蒸馏水洗涤至洗涤液ph为中性,然后在100~120℃温度下干燥3~9h,转移至马弗炉中在400~600℃温度下煅烧3~6h,以去除吸附的各种杂质;将xox

‑

v2o5‑

wo3/tio2粉末或前驱体溶解于去离子水中,充分搅拌溶解后,加入硅溶胶、拟薄水铝石、羟基纤维素中的2种或3种,加入hcl调节ph为3

‑

5,搅拌后形成稳定的浆液,将堇青石样品块浸渍于上述浆液中超声5~30min负载浆液,然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,100~200℃温度下干燥3~24h;然后重复上述浸渍过程直到负载量20%~80%;最后将样品块在400~600℃下煅烧3~6h而得;所述前驱体包括tio2粉末、偏钒酸铵、钼酸铵、硝酸铜、硝酸铁、硝酸铈、硝酸钴中的一种以上;所述钒的添加量占整体式催化剂质量的0.5%~10%;所述钨的添加量占整体式催化剂质量的1%~10%;所述钼或铜或铁的添加量占整体式催化剂质量的1%~10%;所述煅烧具体方法为:升温程序为先以2~5℃/min的速率从室温升至250~350℃,在250~350℃恒温60~120min,再以2~5℃/min的速率升至350~550℃,恒温3~6h,最后以1~10℃/min速率降至室温。

10.进一步地,将前驱体在60℃下溶解于去离子水中,充分搅拌溶解后,加入锐钛矿tio2粉或xox

‑

v2o5‑

wo3/tio2粉末,加入hcl调节ph为3

‑

5,恒温强力搅拌后形成稳定的浆液,将堇青石蜂窝陶瓷浸泡在硝酸溶液中2~4h,取出后用蒸馏水洗涤至洗涤液ph为中性,吹脱残夜后将其干燥、煅烧,以去除吸附的各种杂质;将预处理后的堇青石蜂窝陶瓷样品块浸渍于上述浆液中超声负载,然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,干燥;然后重复上述浸渍过程直到负载量20%~80%;最后将样品块在马弗炉中煅烧,得到xox

‑

v2o5

‑

wo3/tio2蜂窝陶瓷整体催化剂;所述前驱体为偏钒酸铵、钨酸铵、钼酸铵、硝酸铜或硝酸铁;所述钒的添加量占整体式催化剂质量的0.5%~10%;所述钨的添加量占整体式催化剂质量的1%~10%;所述钼或铜或铁的添加量占整体式催化剂质量的1%~10%;所述煅烧具体方法为:升温程序为先以2~5℃/min的速率从室温升至250~350℃,在250~350℃恒温60~120min,再以2~5℃/min的速率升至350~550℃,恒温3~6h,最后以1~10℃/min速率降至室温。

11.进一步地,将偏钒酸铵、钨酸铵、钼酸铵、硝酸铜或硝酸铁在60℃下溶解于去离子水中,加入硅溶胶或拟薄水铝石或羟基纤维素,加入hcl调节ph为3

‑

5,加入锐钛矿tio2粉或xox

‑

v2o5‑

wo3/tio2粉末,恒温强力搅拌后形成稳定的浆液;将堇青石蜂窝陶瓷浸泡在硝酸溶液中2~4h,取出后用蒸馏水洗涤至洗涤液ph为中性,吹脱残夜后将其干燥、煅烧,以去除吸附的各种杂质;将经过预处理后的堇青石蜂窝陶瓷样品块浸渍于上述浆液中超声负载,

然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,干燥;然后重复1~5次,负载量为10~50%;最后将样品块在马弗炉中煅烧,得到xox

‑

v2o5

‑

wo3/tio2蜂窝陶瓷整体催化剂;所述粘结剂为硅溶胶、拟薄水铝石或羟基纤维素;所述钒的添加量占整体式催化剂质量的0.5%~10%;所述钨的添加量占整体式催化剂质量的1%~10%;所述钼或铜或铁的添加量占整体式催化剂质量的1%~10%;所述煅烧具体方法为:升温程序为先以2~5℃/min的速率从室温升至250~350℃,在250~350℃恒温60~120min,再以2~5℃/min的速率升至350~550℃,恒温3~6h,最后以1~10℃/min速率降至室温。

12.进一步地,将堇青石蜂窝陶瓷浸泡在硝酸溶液中2~4h,取出后用蒸馏水洗涤至洗涤液ph为中性,吹脱残夜后将其干燥、煅烧,以去除吸附的各种杂质;将经过预处理后的堇青石蜂窝陶瓷样品块浸渍于纳米tio2溶胶中,干燥,煅烧,tio2的负载量为10~50%,干燥,煅烧,备用;然后将前驱体或xox

‑

v2o5‑

wo3/tio2粉末溶解于去离子水中,恒温强力搅拌溶解后,将负载有tio2的堇青石蜂窝陶瓷浸泡于上述溶液中,干燥,最后将样品块在马弗炉中煅烧,得到xox

‑

v2o5‑

wo3/tio2蜂窝陶瓷整体催化剂;所述前驱体为偏钒酸铵、钨酸铵、钼酸铵、硝酸铜或硝酸铁,所述钒的添加量占整体式催化剂质量的1%~10%;所述钨的添加量占整体式催化剂质量的1%~10%;所述钼或铜或铁的添加量占整体式催化剂质量的0.5%~10%;所述煅烧具体方法为:升温程序为先以2~5℃/min的速率从室温升至250~350℃,在250~350℃恒温60~120min,再以2~5℃/min的速率升至350~550℃,恒温3~6h,最后以1~10℃/min速率降至室温。

13.进一步地,所述的集热式恒温磁力搅拌器的搅拌温度为50~80℃,搅拌时间为20~120min,搅拌速率为400~500r/min,超声时间为10~60min;所述干燥温度为100~120℃,干燥时间为12~24h;

14.用于同步脱除燃煤锅炉烟气中有机废气和nox的金属复合改性蜂窝整体式催化剂用于净化高硫、高氮、高氨烟气,工业锅炉、燃煤电厂或钢铁厂燃煤过程烟气中有机废气和nox的同时去除或者单独去除的大气污染控制领域。

15.本发明利用活性组分钼、铜、铁、钒、钨,以及硅溶胶、拟薄水铝石、羟基纤维素等粘结剂,将活性组分涂敷在蜂窝陶瓷上,制备得到同时用于净化燃煤有机废气和nox的金属复合改性钛基催化剂。该催化剂具有高活性、宽温度窗口且在燃煤烟气及高硫、高氨中有机物与nox等大气环境污染治理中具有高的氧化性能。

16.与现有技术相比,本发明具有如下优势:

17.本发明采用的制备方法简单易行,活性组分可在较大范围内进行调控,钼、铜、铁、钒、和钨可以较好的在蜂窝陶瓷载体上分散。

18.本发明首次将钼、铜、铁、钒、钨、钼活性组分,独特的粘结剂组合,涂敷在蜂窝陶瓷上用于燃煤烟气中有机废气净化,本发明制备的金属复合改性蜂窝整体式催化剂为高硫、高氮、高氨烟气,工业锅炉、燃煤电厂、钢铁厂等燃煤过程烟气中有机废气与nox单独控制,有机废气与nox同步净化提供了新的材料和制备方法。

附图说明

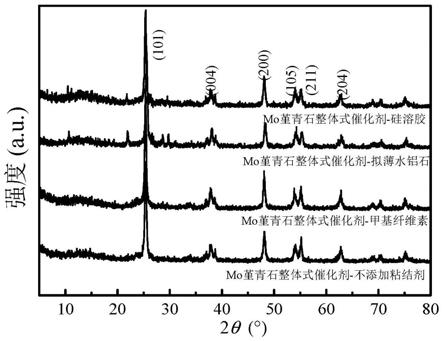

19.图1为实施例中制备的催化剂的xrd;

20.图2为实施例中制备的催化剂的sem;

21.图3 mo

‑

堇青石整体式催化剂

‑

样品图;

22.图4a mo

‑

堇青石整体式催化剂对甲苯催化氧化去除率;

23.图4b mo

‑

堇青石整体式催化剂对甲苯催化氧化选择性;

24.图5a甲苯催化氧化去除率图;

25.图5b甲苯催化氧化效率图;

26.图5d no去除图;

27.图6a cu

‑

堇青石整体式催化剂对甲苯催化氧化去除率图;

28.图6b cu

‑

堇青石整体式催化剂对甲苯催化氧化选择性图。

具体实施方式

29.下面结合具体实施例对本发明作进一步地具体详细描述,但本发明的实施方式不限于此,对于未特别注明的工艺参数,可参照常规技术进行。

30.实施例1

31.moox

‑

v2o5‑

wo3/tio2‑

粉末催化剂

32.将0.0458g的v前驱体偏钒酸铵、0.1654g的w前驱体钨酸铵,加入到30ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌45min使其溶解,在搅拌状态下加入1.8g草酸前驱体,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为2g。在搅拌状态下加入上述烘干的载体的tio2,继续恒温强力搅拌90min至蒸干,经真空干燥箱干燥、研磨、先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至450℃,恒温4h,最后以10℃/min速率降至室温,得到moox

‑

v2o5‑

wo3/tio2粉末;标记为:moox

‑

v2o5‑

wo3/tio2‑

粉末。

33.实施例2

34.mo

‑

堇青石整体式催化剂

‑

浸渍

35.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述烘干的tio2载体20g和10.57g甲基纤维素,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。最后将样品块煅烧5h,堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。将添加硅溶胶、拟薄水铝石、羟基纤维素的分别标记为:mo

‑

堇青石整体式催化剂

‑

(硅溶胶、拟薄水铝石、羟

基纤维素中)。

36.由催化剂的x射线衍射图谱(图1)、sem(图2)可知,我们成功制备了mo

‑

堇青石整体式催化剂

‑

甲基纤维素催化剂,且具有较高的结晶度。图2中催化剂的sem;其中1为mo

‑

堇青石整体式催化剂

‑

硅溶胶;2为mo

‑

堇青石整体式催化剂

‑

拟薄水铝石;3为mo堇青石整体式催化剂

‑

甲基纤维素;4为mo

‑

堇青石整体式催化剂

‑

无粘结剂。

37.实施例3

38.cu

‑

堇青石整体式催化剂

‑

硅溶胶催化剂

39.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,在搅拌状态下加入0.8g草酸前驱体,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液;在搅拌状态下加入硝酸铜5.4g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;接着,在搅拌状态下加入上述烘干的载体的20g的tio2和10.57g硅溶胶,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(约基体质量的20wt.%)。最后将样品煅烧5h。堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得蜂窝陶瓷整体式催化剂。标记为:cu

‑

堇青石整体式催化剂

‑

硅溶胶催化剂。

40.mo

‑

堇青石整体式催化剂

‑

硅溶胶

‑

粉末

41.将0.0458g的v前驱体偏钒酸铵、0.1654g的w前驱体钨酸铵,加入到30ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌45min使其溶解,在搅拌状态下加入1.8g草酸前驱体,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为2g。在搅拌状态下加入上述烘干的载体的tio2,继续恒温强力搅拌90min至蒸干,经真空干燥箱干燥、研磨、先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至450℃,恒温4h,最后以10℃/min速率降至室温,得到moox

‑

v2o5‑

wo3/tio2粉末。将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述moox

‑

v2o5‑

wo3/tio2粉末20g和10.57g硅溶胶,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。

42.实施例5

43.mo

‑

堇青石整体式催化剂

‑

拟薄水铝石

44.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述烘干的tio2载体20g和10.57g拟薄水铝石,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。最后将样品块煅烧5h,堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。标记为:mo

‑

堇青石整体式催化剂

‑

拟薄水铝石。

45.由催化剂的x射线衍射图谱(图1)、sem(图2)可知,我们成功制备了mo

‑

堇青石整体式催化剂

‑

拟薄水铝石催化剂,且具有较高的结晶度。

46.实施例6

47.mo

‑

堇青石整体式催化剂

‑

甲基纤维素

48.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述烘干的tio2载体20g和10.57g甲基纤维素,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。最后将样品块煅烧5h,堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。标记为:mo

‑

堇青石整体式催化剂

‑

甲基纤维素。

49.由催化剂的x射线衍射图谱(图1)、sem(图2)可知,我们成功制备了mo

‑

堇青石整体式催化剂

‑

甲基纤维素催化剂,且具有较高的结晶度。

50.实施例7

51.mo

‑

堇青石整体式催化剂

‑

硅溶胶催化剂

52.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,超声60min后继续

恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述烘干的tio2载体20g和10.57g硅溶胶,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。最后将样品块煅烧5h,堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。标记为:mo

‑

堇青石整体式催化剂

‑

硅溶胶。

53.由催化剂的x射线衍射图谱(图1)、sem(图2)、成型催化剂照片(图3)可知,我们成功制备了mo

‑

堇青石整体式催化剂

‑

硅溶胶催化剂,且具有较高的结晶度。

54.实施例8

55.mo

‑

堇青石整体式催化剂

‑

硅溶胶+拟薄水铝石

56.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液。在搅拌状态下加入钼酸铵0.11g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;在搅拌状态下加入上述烘干的tio2载体20g,10.57g拟薄水铝石,10.57g硅溶胶,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(20wt.%)。最后将样品块煅烧5h,堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得到整体式催化剂。

57.实施例9

58.moox

‑

v2o5‑

wo3/tio2‑

堇青石整体式催化剂

‑

分步浸渍

59.将适量偏钒酸铵、钨酸铵、钼酸铵和草酸在60℃下溶解于去离子水中,充分搅拌溶解后,加入hcl溶液调节浆液ph为3

‑

5,恒温强力搅拌后形成稳定的前驱体浆液。将适量锐钛矿tio2粉末在60℃下溶解于去离子水中,搅拌溶解后,加入hcl调节ph为3

‑

5,恒温强力搅拌后形成稳定的tio2浆液。将经过硝酸预处理后的堇青石样品块浸渍于tio2浆液中超声负载,然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,干燥;达到理想tio2负载量;将样品块在马弗炉中煅烧,得到tio2/堇青石;将其浸渍于前驱体浆液中超声负载,然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,干燥;然后重复上述浸渍过程直到达到理想负载量;最后将样品块在马弗炉中煅烧,得到moox

‑

v2o5‑

wo3/tio2堇青石整体催化剂。

60.实施例10

61.moox

‑

v2o5‑

wo3/tio2‑

堇青石整体式催化剂

‑

溶胶凝胶:

62.将适量偏钒酸铵、钨酸铵、钼酸铵和草酸在60℃下溶解于去离子水中,充分搅拌溶解后,加入hcl溶液调节浆液ph为3

‑

5,恒温强力搅拌后形成稳定的前驱体浆液。将经过预处理后的堇青石堇青石样品块浸渍于纳米tio2溶胶中,干燥,煅烧,重复上述过程直到达到tio2的理想负载率。将上述过程得到的tio2/堇青石浸渍于前驱体浆液中超声负载,然后吹扫残余悬浮液,在基体表面形成均匀的薄膜,干燥;然后重复上述浸渍过程直到达到理想负载量;最后将样品块在马弗炉中煅烧,得到moox

‑

v2o5‑

wo3/tio2堇青石整体催化剂。

63.实施例11

64.cu

‑

堇青石整体式催化剂

65.将0.458g的v前驱体偏钒酸铵、1.654g的w前驱体钨酸铵,加入到60ml去离子水中充分混合,置于集热式恒温磁力搅拌器中恒温充分搅拌30min使其溶解,在搅拌状态下加入0.8g草酸前驱体,超声60min后继续恒温强力搅拌,制备成混合前驱体溶液;在搅拌状态下加入硝酸铜5.4g,超声后继续恒温强力搅拌30min,制备成混合前驱体溶液;将作为催化剂载体的tio2在真空干燥箱中干燥后取出,冷却至室温待用;所述tio2质量为20g;将堇青石蜂窝陶瓷切割成直径为25mm,高为8mm的样品块。负载前所有样品块超声处理,然后经真空干燥箱干燥,煅烧,以去除吸附的各种杂质。负载前将堇青石蜂窝陶瓷样品块浸泡于质量分数为28%硝酸4h,然后经洗涤、干燥、煅烧;接着,在搅拌状态下加入上述烘干的载体的20g的tio2和10.57g硅溶胶,继续恒温强力搅拌12h,形成稳定的浆液。将预处理的堇青石样品块浸渍于上述浆液中超声负载10min,吹扫残余悬浮液,在基体表面形成均匀的薄膜,水平放置120℃干燥3h。然后重复上述浸渍过程直到达到理想负载量(约基体质量的20wt.%)。最后将样品煅烧5h。堇青石蜂窝陶瓷和催化剂的煅烧程序为:先以5℃/min的速率从室温升至350℃,在350℃恒温60min,再以5℃/min的速率升至550℃,恒温5h,最后以10℃/min速率降至室温,取出得蜂窝陶瓷整体式催化剂。标记为:cu

‑

堇青石整体式催化剂

‑

硅溶胶催化剂。

66.实施例12

67.燃煤烟气中有机废气的催化氧化性能性评价:

68.催化氧化甲苯的降解反应在自制反应器上进行,测试条件为:甲苯浓度为50ppm,反应温度为350℃,反应流速为400ml/min,空速为6000h

‑1,5vol%o2,n2为平衡气体;采用带氢离子火焰(fid)检测器和镍转化炉的气相色谱仪检测甲苯和cox的浓度值。图4a为mo

‑

堇青石整体式催化剂

‑

硅溶胶催化剂、mo

‑

堇青石整体式催化剂

‑

拟薄水铝石催化剂、mo

‑

堇青石整体式催化剂

‑

甲基纤维素催化剂对甲苯催化氧化去除率,图4b为mo

‑

堇青石整体式催化剂

‑

硅溶胶催化剂、mo

‑

堇青石整体式催化剂

‑

拟薄水铝石催化剂、mo

‑

堇青石整体式催化剂

‑

甲基纤维素催化剂对甲苯催化氧化的选择性。实验结果表明,在350℃,mo

‑

堇青石整体式催化剂

‑

硅溶胶催化剂、mo

‑

堇青石整体式催化剂

‑

拟薄水铝石催化剂、mo

‑

堇青石整体式催化剂

‑

甲基纤维素催化剂对甲苯的去除率分别为94%、92%、86%,cox选择性分别为89%、87%、82%。

69.实施例13

70.燃煤烟气中有机废气催化氧化与no协同去除的稳定性评价:

71.反应在自制反应器上进行,测试条件为:甲苯浓度为50ppm,催化剂用量为100mg,反应温度为350℃,反应流速为200ml/min,空速为120000h

‑1,反应气氛为模拟的燃煤烟气,其中nh3浓度为500ppm,no浓度为500ppm,so2浓度为1000ppm,5vol%o2,n2为平衡气体;采用带氢离子火焰(fid)检测器和镍转化炉的气相色谱仪检测甲苯和cox的浓度值。图5a为moox

‑

v2o5‑

wo3/tio2催化剂对甲苯催化氧化降解的24h去除率,图5b为moox

‑

v2o5‑

wo3/tio2催化剂对甲苯催化氧化的24h cox选择性,图5c为moox

‑

v2o5‑

wo3/tio2催化剂对甲苯催化氧化的24h以总烃计的氧化效率。图9d为moox

‑

v2o5‑

wo3/tio2催化剂对no催化氧化降解的24h去除率,结果表明,24h反应后,moox

‑

v2o5‑

wo3/tio2对甲苯的去除率均达到99%,cox选择性达到99%,以总烃计的氧化效率达到99%,对no的去除率达到99%。

72.实施例14

73.燃煤烟气中有机废气的催化氧化稳定性评价:

74.催化氧化甲苯的降解反应在自制反应器上进行,测试条件为:甲苯浓度为50ppm,反应温度为350℃,反应流速为400ml/min,空速为6000h

‑1,反应气氛为模拟的燃煤烟气,其中nh3浓度为500ppm,no浓度为500ppm,so2浓度为1000ppm,5vol%o2,n2为平衡气体;采用带氢离子火焰(fid)检测器和镍转化炉的气相色谱仪检测甲苯和cox的浓度值。图6a为cu

‑

堇青石整体式催化剂

‑

硅溶胶对甲苯催化氧化降解的24h去除率,图6b为cu

‑

堇青石整体式催化剂

‑

硅溶胶对甲苯催化氧化的24h cox选择性。实验结果表明,24h反应后,cu

‑

堇青石整体式催化剂

‑

硅溶胶对甲苯的去除率均达到99%,cox选择性达到99%。

75.以上实施例仅用于说明本发明的技术方案而非严格的条件限制,本领域的普通人员应当理解,可以在不偏离权利要求书所限定的本发明的精神和范围上对其细节或形式对其做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1