超声波振动装置的制作方法

[0001]

本实用新型属于超声波振动技术领域,特别是涉及一种超声波振动装置。

背景技术:

[0002]

现有的超声波振动装置包括底座、壳体、顶板、换能器组件及振板,其中,底座、壳体和顶板之间形成用于安装换能器组件的安装空间,顶板的中心部位设置有传振区,顶板的周沿形成隔震区,隔震区和传振区之间设置有若干用于降低振动传递的隔振槽,换能器组件包括至少一个换能器。将换能器安装在顶板的传振区的下方,振板安装在顶板的传振区的上方,壳体安装在顶板的隔振区的下方。超声波振动装置工作时,待加工件吸附在振板的上表面,换能器产生的超声波振动通过顶板的传振区直接传递给振板,以对待加工件进行加工。

[0003]

但是,该超声波振动装置的结构较复杂,关键零部件设计精度过高,加工工艺复杂,成品率不高,成本高昂。虽然通过设置隔振槽减少了由超声波振动装置传递至cnc精雕机的振动,但传递至cnc精雕机的振动仍有可进一步减小的空间。此外,现有的超声波振动装置的装配精度要求较高,不易装配,装配效率低下。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是:针对现有的超声波振动装置结构复杂的技术问题,提供一种超声波振动装置。

[0005]

为解决上述技术问题,本实用新型实施例提供了一种超声波振动装置,包括上壳、下壳以及超声波发生器,所述上壳固定连接在所述下壳的上方,所述超声波发生器安装于所述上壳和下壳形成的空间内;

[0006]

所述上壳用于对所述超声波发生器提供纵向限位;

[0007]

所述下壳的内壁间隔设置有多个支撑柱,所述支撑柱用于支撑所述超声波发生器。

[0008]

根据本实用新型实施例的超声波振动装置,通过其上壳和下壳的配合,形成限位,将超声波发生器限位在上壳和下壳形成的空间内,且下壳的内壁间隔设置有多个支撑柱,通过该支撑柱支撑超声波发生器,从而使超声波发生器产生的振动仅通过支撑柱的表面进行传递。通过减小振动传递的面积,进一步减小传递至cnc精雕机的振动。该超声波振动装置的隔振效果好,可将对cnc精雕机的影响减小到最低。

[0009]

可选地,所述下壳包括第一长侧壁、第二长侧壁、第一短侧壁以及第二短侧壁,所述第一短侧壁连接在所述第一长侧壁的一侧与所述第二长侧壁的一侧之间,所述第二短侧壁连接在所述第一长侧壁的另一侧与所述第二长侧壁的另一侧之间;

[0010]

所述支撑柱设置有六个,六个所述支撑柱中,两个所述支撑柱平行设置在所述第一长侧壁上,两个所述支撑柱平行设置在所述第二长侧壁上,一个所述支撑柱设置在所述第一短侧壁上,一个所述支撑柱设置在所述第二短侧壁上;

[0011]

六个所述支撑柱的上表面平齐。

[0012]

可选地,所述超声波发生器包括上盖板以及至少一个换能器单元,所述换能器单元安装在所述上盖板的下方;

[0013]

所述支撑柱用于支撑所述上盖板。

[0014]

可选地,所述上盖板上对应所述支撑柱的位置设置有开口向下的限位槽,所述支撑柱的上表面与所述限位槽的槽底抵接。

[0015]

可选地,所述下壳包括下壳上段以及下壳下段,所述支撑柱设置在所述下壳上段的内壁,所述下壳下段上设置有圆形凹槽,所述换能器单元的下端容置于所述圆形凹槽内。

[0016]

可选地,所述上壳的下侧边沿向下凸出形成下压台阶,所述下压台阶包括一级台阶以及二级台阶,所述二级台阶的下表面与所述下壳的上表面相抵;

[0017]

所述下壳上段上对应所述一级台阶的位置向下凹陷形成定位槽,所述一级台阶卡接在所述定位槽内。

[0018]

可选地,所述上盖板上设置有沿其径向延伸的凸环,所述下壳上段上设置有避让台阶,所述凸环位于所述避让台阶内,所述凸环的上表面与所述下壳的上表面平齐,所述凸环与避让台阶之间形成有间隙;

[0019]

所述下压台阶还包括三级台阶;

[0020]

所述超声波振动装置还包括密封圈,所述密封圈安装在所述三级台阶与所述凸环之间。

[0021]

可选地,所述超声波振动装置还包括底座,所述底座包括底座传振区、底座隔振区以及底座隔振结构,所述底座传振区和底座隔振区由底座隔振结构相互隔离,所述下壳下段固定连接在所述底座传振区上。

[0022]

可选地,所述底座隔振结构包括形成在所述底座的上表面的第一底座隔振槽以及形成在所述底座的下表面的第二底座隔振槽,所述第一底座隔振槽及第二底座隔振槽之间形成有底座隔振壁。

[0023]

可选地,所述超声波振动装置还包括振板,所述振板安装在所述上盖板的上方;

[0024]

所述振板上设置有第一气孔,所述上盖板上设置有与所述第一气孔连通的第二气孔,所述上壳上对应所述第二气孔的位置设置有引入孔。

附图说明

[0025]

图1是本实用新型一实施例提供的超声波振动装置的爆炸图;

[0026]

图2是本实用新型一实施例提供的超声波振动装置的剖面图;

[0027]

图3是图2中a处的放大图;

[0028]

图4是本实用新型一实施例提供的超声波振动装置的振板的剖面图;

[0029]

图5是本实用新型一实施例提供的超声波振动装置的上壳的示意图;

[0030]

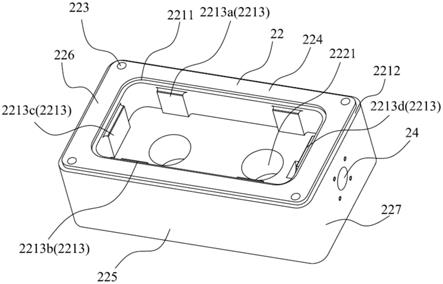

图6是本实用新型一实施例提供的超声波振动装置的下壳的示意图;

[0031]

图7是本实用新型一实施例提供的超声波振动装置的下壳的剖面图;

[0032]

图8是本实用新型一实施例提供的超声波振动装置的超声波发生器的爆炸图;

[0033]

图9是本实用新型一实施例提供的超声波振动装置的超声波发生器的上盖板的示意图;

[0034]

图10是本实用新型一实施例提供的超声波振动装置的底座的剖面图。

[0035]

说明书中的附图标记如下:

[0036]

1、振板;11、振板本体;111、第一气孔;112、安装孔;1121、第一孔;1122、第二孔;12、销柱;

[0037]

2、壳体;21、上壳;211、下压台阶;2111、一级台阶;2112、二级台阶;2113、三级台阶;212、引入孔;22、下壳;221、下壳上段;2211、避让台阶;2212、定位槽;2213、支撑柱;222、下壳下段;2221、圆形凹槽;223、通孔;224、第一长侧壁;225、第二长侧壁;226、第一短侧壁;227、第二短侧壁;23、凸块;24、电缆孔;

[0038]

3、超声波发生器;31、上盖板;311、第一螺纹孔;312、凸环;313、第二气孔;3131、垂直气孔段;3132、水平气孔段;314、振动调节槽;315、限位槽;316、第二螺纹孔;32、换能器单元;321、压电陶瓷片;322、电极片;323、下盖板;324、螺栓;

[0039]

4、底座;41、底座传振区;42、底座隔振区;43、底座隔振结构;431、第一底座隔振槽;432、第二底座隔振槽;433、底座隔振壁。

[0040]

5、密封圈;

[0041]

6、气阀;61、第一接气端;62、第二接气端。

具体实施方式

[0042]

为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0043]

如图1至图10所示,本实用新型实施例提供的超声波振动装置,包括壳体2以及超声波发生器3,所述超声波发生器3安装于所述壳体2内,所述超声波发生器3包括上盖板31以及至少一个换能器单元32,所述换能器单元32安装在所述上盖板31的下方。

[0044]

所述壳体2包括上壳21以及下壳22,所述上壳21固定连接在所述下壳22的上方,所述超声波发生器3安装于所述上壳21和下壳22形成的空间内,所述上壳21用于对所述超声波发生器3提供纵向限位。

[0045]

本实用新型实施例提供的超声波振动装置,取消了现有技术中的顶板。当超声波发生器3包括多个换能器单元32时,将现有技术中与多个换能器单元安装连接的多个上盖板集成一体,并将多个换能器单元32安装在同一个上盖板31的下方,使超声波振动装置的后期维护便简单、加工更容易且装配更简单,同时使超声波振动装置的传振更均匀。此外,将零部件减少,可使装配简单,同时提高效率,使后期维护方便,成本降低。

[0046]

所述超声波发生器3安装于所述上壳21和下壳22形成的空间内,所述上壳21为所述超声波发生器3提供向上的限位,所述下壳22为所述超声波发生器3提供向下的限位。

[0047]

如图1所示实施例中,所述换能器单元32设置有两个,两个所述换能器单元32安装在同一个所述上盖板31的下方,使超声波振动装置的后期维护便简单、加工更容易且装配更简单,同时使超声波振动装置的传振更均匀。

[0048]

在图未示出的实施例中,所述换能器单元可设置为两个以上,如3个或5个等。

[0049]

在一实施例中,如图8及图9所示,所述上盖板31的下表面设置有第二螺纹孔316。所述换能器单元32包括压电陶瓷片321、电极片322、下盖板323、电缆线以及螺栓324,所述

螺栓324穿过所述下盖板323、压电陶瓷片321以及电极片322螺纹连接在所述第二螺纹孔316内,以将所述换能器单元32安装在所述上盖板31上。

[0050]

在一实施例中,如图6及图7所示,所述下壳22的内壁间隔设置有多个支撑柱2213,所述支撑柱2213用于支撑所述超声波发生器。

[0051]

通过在所述下壳22的内壁间隔设置有多个支撑柱2213,从而使超声波发生器3产生的振动仅通过支撑柱2213的表面进行传递。通过减小振动传递的面积,进一步减小传递至cnc精雕机的振动。该超声波振动装置的隔振效果好,可将对cnc精雕机的影响减小到最低。

[0052]

在一实施例中,如图6及图7所示,所述下壳包括第一长侧壁224、第二长侧壁225、第一短侧壁226以及第二短侧壁227,所述第一短侧壁226连接在所述第一长侧壁224的一侧与所述第二长侧壁225的一侧之间,所述第二短侧壁227连接在所述第一长侧壁224的另一侧与所述第二长侧壁225的另一侧之间。

[0053]

所述支撑柱2213设置有六个,六个所述支撑柱2213中,两个所述支撑柱2213(图示中标记为2213a)平行设置在所述第一长侧壁224上,两个所述支撑柱2213(图示中标记为2213b)平行设置在所述第二长侧壁225上,一个所述支撑柱2213(图示中标记为2213c)设置在所述第一短侧壁226上,一个所述支撑柱2213(图示中标记为2213d)设置在所述第二短侧壁227上。六个所述支撑柱2213的上表面平齐。

[0054]

六个所述支撑柱2213的位置的设置,为是换能器发出超声波震动的最低位置,是在计算机模拟基础上的优化选择。

[0055]

通过对六个所述支撑柱2213的间隔设置,以使所述上盖板31传递至所述支撑柱2213的振动降到最低,以减少传递至cnc精雕机的振动。

[0056]

在一实施例中,如图2及图3所示,所述支撑柱2213用于支撑所述上盖板31。

[0057]

通过支撑所述上盖板31,减少所述超声波发生器3与所述下壳22的接触面积,实现振动传递面积的减小。

[0058]

在一实施例中,如图3及图9所示,所述上盖板31上对应所述支撑柱2213的位置设置有开口向下的限位槽315,所述支撑柱2213的上表面与所述限位槽315的槽底抵接。

[0059]

通过设置所述限位槽315,使所述支撑柱2213对所述上盖板31的支撑更加稳定,以避免所述上盖板31相对所述支撑柱2213发生晃动。同时使所述超声波发生器3在壳体2内的安装更加稳定。

[0060]

在一实施例中,如图7所示,所述下壳22包括下壳上段221以及下壳下段222,所述支撑柱2213设置在所述下壳上段221的内壁,所述下壳下段222上设置有圆形凹槽2221,所述换能器单元32的下端容置于所述圆形凹槽2221内。

[0061]

所述圆形凹槽2221用于对所述换能器单元32的下端进行收容,以避免所述换能器单元32与所述下壳22接触。

[0062]

在一实施例中,如图3所示,所述上壳21的下侧边沿向下凸出形成下压台阶211,所述下压台阶211包括一级台阶2111以及二级台阶2112,所述二级台阶2112的下表面与所述下壳22的上表面相抵。

[0063]

所述下壳上段221上对应所述一级台阶2111的位置向下凹陷形成定位槽2212,所述一级台阶2111卡接在所述定位槽2212内。

[0064]

通过将所述二级台阶2112的下表面与所述下壳22的上表面相抵,并一级台阶2111卡接在所述下壳上段221的定位槽2212内,以实现所述上壳21与下壳22之间的定位及连接。

[0065]

在一实施例中,如图6及图7所示,所述下壳22上可设置有沿其高度方向延伸的通孔223,所述上壳21的下表面设置有螺纹盲孔,通过将一螺栓穿过所述通孔223并螺纹连接在所述螺纹盲孔内,以将所述上壳21固定连接在所述下壳22上。

[0066]

此外,由于所述上壳21的下表面设置的是螺纹盲孔,使得所述上壳21的上表面平整(如图5所示),所述上壳21的外观更简单整洁。

[0067]

在一实施例中,如图3及图6至图9所示,所述上盖板31上设置有沿其径向延伸的凸环312,所述下壳22上设置有避让台阶2211,所述凸环312位于所述避让台阶2211内,所述凸环312的上表面与所述下壳22的上表面平齐,所述凸环312与避让台阶2211之间形成有间隙,以避免所述上盖板31的凸环312部分与所述下壳22发生接触,减小振动的传递。

[0068]

所述下压台阶211还包括三级台阶2113。所述超声波振动装置还包括密封圈5,所述密封圈5安装在所述三级台阶2113与所述凸环312之间。

[0069]

通过在所述三级台阶2113与所述凸环312之间安装密封圈5,以将上盖板31限位在上壳21和下壳22之间,同时提高密封性能。

[0070]

在一实施例中,如图1及图4所示,所述超声波振动装置还包括振板1,所述振板1安装在所述上盖板31的上方。所述上盖板31的上表面突出于所述上壳21的上表面,或所述上盖板31的上表面与所述上壳21的上表面平齐,以保证所述振板1可以平稳安装在所述上盖板31上。

[0071]

所述振板1包括振板本体11以及销柱12,所述振板本体11上设置有第一气孔111和若干安装孔112,所述安装孔112包括由上至下设置且相互连通的第一孔1121以及第二孔1122,所述振板本体11通过所述第二孔1122螺纹安装在所述超声波发生器3的上方,所述销柱12过盈压装在所述第一孔1121内,并使所述振板1的上表面为水平面。

[0072]

本实用新型实施例提供的超声波振动装置,所述振板本体11上设置有第一气孔111和若干安装孔112,所述安装孔112包括由上至下设置且相互连通的第一孔1121以及第二孔1122,所述销柱12安装在所述第一孔1121内,以使装配后的振板1的上表面平整,满足生产需求,巧妙的解决了振板表面孔洞的问题。此外,所述销柱12可选择材质较软的铝材,满足振板表面二次加工和密封效果好的要求。所述销柱12过盈压装在所述第一孔1121内,以防止所述销柱12在所述振板1发生振动时从所述第一孔1121内脱出。

[0073]

在一实施例中,如图4所示,所述第一气孔111设置在所述振板本体11的中心,所述安装孔112设置有四个,四个所述安装孔112环绕所述第一气孔111设置,以保证安装稳定性,同时可保证待加工件吸附在振板1上时的稳定性。

[0074]

在图未示出的其他实施例中,为保证所述振板安装的稳定性,所述安装孔也可设置其他数量,如5个、8个或10个等。

[0075]

在一实施例中,所述振板的厚度可根据实际需要进行调整,如20mm或45mm等。

[0076]

在一实施例中,如图4所示,所述第一孔1121的横截面及第二孔1122的横截面均呈圆形,所述第一孔1121的横截面的直径大于所述第二孔1122的横截面的直径。所述销柱12呈圆柱体。

[0077]

所述销柱12与所述第一孔1121的形状适配,以使所述销柱12可较好地安装在所述

第一孔1121内,以使装配后的振板1的上表面平整。所述第一孔1121的横截面的直径大于所述第二孔1122的横截面的直径,在方便将所述振板1安装在超声波发生器3上的同时,保证所述销柱12不会对进入所述第二孔1122内。

[0078]

在一实施例中,如图1及图8所示,所述超声波发生器3上设置有第一螺纹孔311。所述超声波振动装置还包括螺钉,所述螺钉依次穿过所述第一孔1121及第二孔1122并螺纹连接在所述第一螺纹孔311内,以将所述振板1安装在超声波发生器3上。

[0079]

优选地,所述第一孔1121的孔径略大于所述螺钉的螺帽的外径,所述第二孔1122的孔径略大于所述螺钉的螺杆的外径,以使所述螺钉可穿过所述第一孔1121及第二孔1122并螺纹连接在所述超声波发生器3的上盖板31上的第一螺纹孔311内,以将所述振板1安装在所述上盖板31上。

[0080]

在一实施例中,所述销柱12由铝合金制成,所述振板1的厚度为25-35mm。该厚度可使所述振板1的传振更均匀,并为后续加工留有余地。

[0081]

在一实施例中,如图3所示,所述上盖板31上设置有与所述第一气孔111连通的第二气孔313,所述壳体2上对应所述第二气孔313的位置设置有引入孔212。

[0082]

所述第一气孔111及第二气孔313将在所述超声波振动装置的内部组成完整的真空气道,当待加工件放置在所述振板1上时,通过所述真空气道向外排出所述超声波振动装置内的气体,以使待加工件吸附在振板1上。该超声波振动装置结构简单且易于装配。此外,优化后的结构设计,使得结构简单,易于加工,易于工人安装和后期维护。

[0083]

在一实施例中,如图3及图8所示,所述上盖板31上还设置有振动调节槽314,所述第一气孔111位于所述振动调节槽314的上方并与所述振动调节槽314连通,所述第二气孔313位于所述振动调节槽314的下方并与所述振动调节槽314连通。

[0084]

所述振动调节槽314用于使所述超声波发生器3传递给振板1的振动更均匀。

[0085]

在一实施例中,如图1及图3所示,所述超声波振动装置还包括气阀6,所述气阀7设置有第一接气端61以及第二接气端62,所述第一接气端61安装在所述第二气孔313内,所述第二接气端62位于所述引入孔212内。

[0086]

在图1及图3所示实施例中,所述气阀6设置有一个,所述引入孔212设置有一个。当待加工件放置在所述振板1上后,所述气阀6开启,以使待加工件吸附在所述振板1上。在此过程中,所述气阀6始终处于开启状态,以有效防止空气的泄露,使待加工件的吸附更加牢固。

[0087]

在图未示出的其他实施例中,所述气阀可设置有两个,对应地,所述引入孔设置有两个,两个所述引入孔分别设置在所述上壳相对的两个侧壁上,两个所述气阀一一对应地安装在两个引入孔内。所述上盖板上设置有两个第二气孔和两个振动调节槽,其中一个第二气孔连通在其中一个气阀与其中一个振动调节槽之间,另外一个第二气孔连通在另外一个气阀与另外一个振动调节槽之间。通过设置两个振动调节槽及两个气阀,使所述超声波发生器传递给振板的振动更均匀。

[0088]

在一实施例中,如图3所示,所述第二气孔313包括垂直气孔段3131以及水平气孔段3132,所述垂直气孔段3131的上端与所述第一气孔111连通,所述垂直气孔段3131的下端与所述水平气孔段3132的一端连通,所述第一接气端61安装在所述水平气孔段3132的另一端。以形成所述超声波振动装置内部的真空气道。

[0089]

在一实施例中,如图10所示,所述超声波振动装置还包括底座4,所述底座4包括底座传振区41、底座隔振区42以及底座隔振结构43,所述底座传振区41和底座隔振区42由底座隔振结构43相互隔离,所述下壳22固定连接在所述底座传振区41上。

[0090]

通过在所述底座4上设置底座隔振结构43,并通过所述底座隔振结构43将所述底座4分隔成底座传振区41和底座隔振区42,所述下壳22固定连接在底座传振区41上,所述底座隔振区42固定连接在cnc精雕机上,使所述超声波发生器3产生的超声波振动通过所述支撑柱2213及下壳22直接传递至所述底座传振区41,而不直接传递至所述底座隔振区42,从而减小传递至所述底座隔振区42的振动,进一步减小传递至cnc精雕机的振动。

[0091]

在一实施例中,如图10所示,所述底座隔振结构43包括形成在所述底座4的上表面的第一底座隔振槽431以及形成在所述底座4的下表面的第二底座隔振槽432,所述第一底座隔振槽431及第二底座隔振槽432之间形成有底座隔振壁433,以使所述第一底座隔振槽431和第二底座隔振槽432互不连通。

[0092]

在一实施例中,如图10所示,所述第一底座隔振槽431呈环状,所述第二底座隔振槽432呈环状。

[0093]

由于所述第一底座隔振槽431和第二底座隔振槽432呈环状,使得所述底座传振区41和底座隔振区42之间隔离,减小了所述底座传振区41的振动能量向底座隔振区42的传递,可以实现较好地减振降噪效果。

[0094]

在如图10所示的实施例中,所述第一底座隔振槽431和第二底座隔振槽432均与所述底座4的外周形状相同,呈矩形环状。

[0095]

在图未示出的实施例中,所述底座隔振结构还可包括其他个数的底座隔振槽,如1个、3个、5个等。当所述底座隔振结构包括多个底座隔振槽时,多个所述底座隔振槽可同时位于所述底座的同一表面(上表面或下表面)上,也可部分位于所述底座的上表面,部分位于所述底座的下表面。

[0096]

在一实施例中,如图7所示,所述下壳22的下表面向下凸出形成凸块23,所述凸块23固定连接在所述底座传振区41上。

[0097]

通过在所述下壳22的下表面设置凸块23,减小所述下壳22与底座4的接触传振面积。

[0098]

如图7所示实施例中,所述下壳22的底部下表面有4个凸块23。

[0099]

在其他图未示出的实施例中,所述凸块的个数也可为3个、5个或6个等,所述凸块的个数及设置需保证所述下壳可平稳地安装所述底座传振区上。

[0100]

在一实施例中,如图6及图7所示,所述下壳22上设有用于供电缆穿过的电缆孔24。

[0101]

所述电缆孔24内设有电缆,所述超声波发生器3通过所述电缆与外接的设备连接,以接收来自外接设备的高频激励信号,所述超声波发生器3将接收到的高频激励信号转化为高频机械振动,并激励超声波振动装置的振板1振动,从而带动待加工件整体做高频振动。

[0102]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1