一种不锈钢无缝弯头加工用冷推自动成型机的制作方法

1.本实用新型属于不锈钢加工设备技术领域,尤其涉及一种不锈钢无缝弯头加工用冷推自动成型机。

背景技术:

2.不锈钢是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢;而将耐化学腐蚀介质腐蚀的钢种称为耐酸钢,由于两者在化学成分上的差异而使他们的耐蚀性不同,普通不锈钢一般不耐化学介质腐蚀,而耐酸钢则一般均具有不锈性。“不锈钢”一词不仅仅是单纯指一种不锈钢,而是表示一百多种工业不锈钢,所开发的每种不锈钢都在其特定的应用领域具有良好的性能,现在很多领域所用到的不锈钢都需要加工无缝弯头,所以便需要不锈钢无缝弯头加工用冷推自动成型机来完成这一步工艺。

3.但是一般的不锈钢件加工后表面有很多毛刺,容易扎伤工作人员,且现有的不锈钢无缝弯头加工用冷推自动成型机存在着加工过后无法对加工形成的铁屑进行收集和储存,加工时无法进行自动进给的问题。

4.因此,发明一种不锈钢无缝弯头加工用冷推自动成型机显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种不锈钢无缝弯头加工用冷推自动成型机,以解决不锈钢件表面的毛刺扎伤工作人员和现有的不锈钢无缝弯头加工用冷推自动成型机存在着加工过后无法对加工形成的铁屑进行收集和储存,加工时无法进行自动进给的问题。一种不锈钢无缝弯头加工用冷推自动成型机,包括外保护壳,集成箱,弯头加工管,定位块,助力棒,传动杆,电动机,隔挡板,进给结构,形位板和储钢槽,其中:外保护壳内部的一侧设置有集成箱,该外保护壳内部的另一侧设置有形位板,且外保护壳的上部设置有弯头加工管,弯头加工管的一侧设置有定位块;所述助力棒设置在定位块的一侧,该助力棒与外保护壳相固定,且助力棒的内部设置有传动杆,传动杆的一端与电动机的输出端相连;所述隔挡板设置在电动机的一侧,用于防止电动机移动,且该隔挡板设置在外保护壳的上部;所述形位板采用了两个,并相对设置,两形位板之间设置有进给结构,且该进给结构的上方设置有储钢槽。

6.所述集成箱与外保护壳的内壁之间采用了滑动连接,集成箱包括主箱体,储成槽,副箱体,集屑槽,过滤板,第一拉手和第二拉手,其中:主箱体的内部的中侧设置有过滤板,过滤板的上方设置有储成槽,此主箱体内部的下侧设置有副箱体,该副箱体的内部设置有集屑槽,并与主箱体的内壁之间形成滑动连接,且主箱体和副箱体的外侧分别设置有第一拉手和第二拉手;所述过滤板的表面设置有若干个用于漏屑的小口,加工完成后的不锈钢件会自动落入储成槽中,且掉落在储成槽内的铁屑会通过过滤板表面的小口泄入集屑槽内,有利于加工后成品的收集,且便于分开成品中的铁屑,有效地解决了现有冷推成型机加工过后无法对加工形成的铁屑进行收集和储存的问题。

7.所述弯头加工管采用了弯曲式空心圆柱体结构,并穿透外保护壳与储成槽相接通,且该弯头加工管内壁的表面设置有若干个刀刃,在加工时,此弯头加工管内壁的刀刃可对不锈钢表面的毛刺进行削除,有效地解决了加工后不锈钢件表面的毛刺扎伤工作人员的问题,显著地提高了冷推机的安全性。

8.所述定位块和进给结构配合使用,该进给结构包括置料板和弹簧,其中:置料板的下部设置有弹簧,该置料板采用了长方体结构,长度为150厘米到200厘米,宽度为6厘米到10厘米;所述弹簧采用了 55si2mn钢,且该弹簧采用了两个,并分别设置在置料板下部的两端处,置料板可通过其上部的储钢槽来进行不锈钢件的储存,当一件不锈钢加工完成之后,其下部的弹簧就会将置料板向上推动,并通过置料板带动储钢槽内的不锈钢件向上进给,当进给到适当位置时,定位块就会将不锈钢件卡住,显著提高了加工效率,并有效地解决了现有冷推机加工时无法进行自动进给的问题。

9.所述助力棒,传动杆和电动机配合使用,其中:助力棒的内壁设置有内螺纹,传动杆的表面设置有外螺纹,且助力棒和传动杆之间采用了梯形螺纹连接;所述电动机采用了f5ik40gn

‑

c型双向电动机,输入端通过导线连接外部电源,输出端与传动杆相连。

10.与现有技术相比,本实用新型具有如下有益效果:

11.1.本实用新型集成箱的设置,有利于加工后成品的收集,且便于分开成品中的铁屑,有效地解决了现有冷推成型机加工过后无法对加工形成的铁屑进行收集和储存的问题。

12.2.本实用新型弯头加工管的设置,此弯头加工管内壁的刀刃可对不锈钢表面的毛刺进行削除,有效地解决了加工后不锈钢件表面的毛刺扎伤工作人员的问题,显著地提高了冷推机的安全性。

13.3.本实用新型进给结构的设置,置料板可通过其上部的储钢槽来进行不锈钢件的储存,当一件不锈钢加工完成之后,其下部的弹簧就会将置料板向上推动,并通过置料板带动储钢槽内的不锈钢件向上进给,当进给到适当位置时,定位块就会将不锈钢件卡住,显著提高了加工效率,并有效地解决了现有冷推机加工时无法进行自动进给的问题。

附图说明

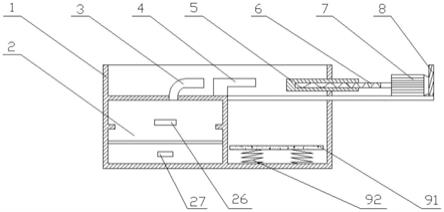

14.图1是本实用新型的结构示意图;

15.图2是本实用新型的侧部剖视图;

16.图3是本实用新型集成箱的结构示意图;

17.图4是本实用新型弯头加工管的内部结构示意图。

18.图中:

[0019]1‑

外保护壳,2

‑

集成箱,21

‑

主箱体,22

‑

储成槽,23

‑

副箱体, 24

‑

集屑槽,25

‑

过滤板,26

‑

第一拉手,27

‑

第二拉手,3

‑

弯头加工管, 4

‑

定位块,5

‑

助力棒,6

‑

传动杆,7

‑

电动机,8

‑

隔挡板,9

‑

进给结构, 91

‑

置料板,92

‑

弹簧,10

‑

形位板,11

‑

储钢槽。

具体实施方式

[0020]

为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的

实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

[0021]

如附图1至附图4所示。

[0022]

本实用新型提供的一种不锈钢无缝弯头加工用冷推自动成型机,包括外保护壳1,集成箱2,弯头加工管3,定位块4,助力棒5,传动杆6,电动机7,隔挡板8,进给结构9,形位板10和储钢槽11,其中:外保护壳1内部的一侧设置有集成箱2,该外保护壳1内部的另一侧设置有形位板10,且外保护壳1的上部设置有弯头加工管3,弯头加工管3的一侧设置有定位块4;所述助力棒5设置在定位块4 的一侧,该助力棒5与外保护壳1相固定,且助力棒5的内部设置有传动杆6,传动杆6的一端与电动机7的输出端相连;所述隔挡板8 设置在电动机7的一侧,用于防止电动机7移动,且该隔挡板8设置在外保护壳1的上部;所述形位板10采用了两个,并相对设置,两形位板10之间设置有进给结构9,且该进给结构9的上方设置有储钢槽11;所述集成箱2与外保护壳1的内壁之间采用了滑动连接,集成箱2包括主箱体21,储成槽22,副箱体23,集屑槽24,过滤板 25,第一拉手26和第二拉手27,其中:主箱体21的内部的中侧设置有过滤板25,过滤板25的上方设置有储成槽22,此主箱体21内部的下侧设置有副箱体23,该副箱体23的内部设置有集屑槽24,并与主箱体21的内壁之间形成滑动连接,且主箱体21和副箱体23的外侧分别设置有第一拉手26和第二拉手27;所述过滤板25的表面设置有若干个用于漏屑的小口;所述弯头加工管3采用了弯曲式空心圆柱体结构,并穿透外保护壳1与储成槽22相接通,且该弯头加工管3内壁的表面设置有若干个刀刃;所述定位块4和进给结构9配合使用,该进给结构9包括置料板91和弹簧92,其中:置料板91的下部设置有弹簧92,该置料板91采用了长方体结构,长度为150厘米到200厘米,宽度为6厘米到10厘米;所述弹簧92采用了55si2mn 钢,且该弹簧92采用了两个,并分别设置在置料板91下部的两端处;所述助力棒5,传动杆6和电动机7配合使用,其中:助力棒5的内壁设置有内螺纹,传动杆6的表面设置有外螺纹,且助力棒5和传动杆6之间采用了梯形螺纹连接;所述电动机7采用了f5ik40gn

‑

c型双向电动机,输入端通过导线连接外部电源,输出端与传动杆6相连。

[0023]

在使用时,首先将需要加工的不锈钢放置在储钢槽11内,当储钢槽11内的不锈钢装配满时,通过定位块4可将储钢槽11内的不锈钢件卡住,之后便可接通外部电源使电动机7运行,通过电动机7的输出端来带动传动杆6转动,并通过转动杆6表面的螺纹和助力棒5 内壁的螺纹旋合来带动助力棒5向前移动,然后通过助力棒5的移动将最上部的不锈钢推入弯头加工管3内进行加工,在加工时,弯头加工管3内壁的刀刃可对不锈钢表面的毛刺进行削除,防止加工后不锈钢表面的毛刺扎伤工作人员的问题发生,当一件不锈钢加工完成之后,可通过电动机7的反转使助力棒5后退,然后置料板91下部的弹簧92就会将其向上推动,并通过置料板91带动储钢槽11内的不锈钢向上进给,在进给到适当位置时,便可通过定位块4再次将不锈钢件卡住,加工完成后的不锈钢件会自动落入储成槽22中,且掉落在储成槽22内的铁屑会通过过滤板25表面的小口泄入集屑槽24内。

[0024]

利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1