硅铁原料配料装置的制作方法

1.本实用新型属于硅铁冶炼设备技术领域,具体涉及一种硅铁原料配料装置。

背景技术:

2.硅铁冶炼的原料为硅石、焦炭和铁矿石,冶炼过程中将其按预定比例加入矿热炉内进行冶炼,现有技术上料的过程中先将原料分别倒入原料进料斗,通过称重机构称取重量后直接落入配料斗,当进入配料斗的原料达到预定比例后,关闭原料进料斗下端控制阀,打开配料斗控制阀,通过传送装置将配好原料送至矿热炉中进行冶炼,此过程中原料经过一次混料直接到达矿热炉中,如此导致混料不均匀,产生的硅铁块各部位质量不均及性能不均。

技术实现要素:

3.有鉴于此,有必要提供一种硅铁原料配料装置,以解决混料不均,生产的硅铁块各部位质量不均及性能不均的问题。

4.一种硅铁原料配料装置,包括:

5.给料装置,所述给料装置上设置有料斗和下料机构,所述料斗出口设置有控制阀;所述料斗设置计重单元,所述给料装置包括并列设置的硅石给料装置、焦炭给料装置和铁矿石给料装置;

6.物料输送装置,所述物料输送装置位于下料机构出料口的下方,所述硅石给料装置、焦炭给料装置和铁矿石给料装置的出料口并列位于物料输送装置的上方;及

7.配料混料装置,所述配料混料装置的进料口位于物料输送装置出料端的下方,所述配料混料装置的出料口设置有控制阀。

8.优选的,所述下料机构设置有筛分装置,所述筛分装置包括筛上物引导溜槽、筛下物引导溜槽和筛下物收集槽,所述料斗的出料口位于筛上物引导溜槽入口的上方,所述筛上物引导溜槽的底板设置为筛板,所述筛板倾斜设置;所述筛下物引导溜槽的入口设置在筛板下方,所述筛下物引导溜槽的底板倾斜设置;所述筛下物收集槽入口位于筛下物引导溜槽出口的下方。

9.优选的,所述筛下物收集槽设置有计重单元。

10.优选的,所述筛上物引导溜槽的入口与料斗下端出口柔性连接,所述筛上物引导溜槽设置有振动电机,所述筛上物引导溜槽的出口位于所述物料输送装置的起始端的上方。

11.优选的,所述筛板与水平面的倾斜角为25

°±ꢀ5°

,所述筛下物引导溜槽的底板与水平面的倾斜角为25

°±ꢀ5°

。

12.优选的,所述筛板可拆卸连接。

13.优选的,所述筛板的孔径为15mm~80mm。

14.优选的,所述配料混料装置设置有震动电机。

15.优选的,所述配料混料装置的出料口连接有物料传送带,所述物料传送带用于将物料输送至矿热炉。

16.本实用新型采用上述技术方案,其有益效果在于:将预定质量的硅石、焦炭、铁矿石分别加入硅石给料装置、焦炭给料装置和铁矿石给料装置的料斗中,当加入料斗中的原料达到预定质量后,依次打开料斗下端出口的控制阀,硅石,焦炭和铁矿石先后分别通过下料装置落在所述物料输送装置上,三种原料在物料输送装置上经过初步混料,通过物料输送装置进入配料混料装置中,在配料混料装置中经过二次混料,混合均匀,若料斗上的计重单元称量下落的原料达到预定质量后关闭料斗下端出口的控制阀,当预定比例的原料完全落入配料混料装置中时,打开配料混料装置出料口的控制阀,通过输送装置送至矿热炉中进行冶炼。

附图说明

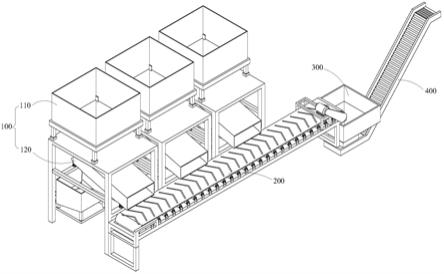

17.图1为硅铁原料配料装置的一较佳角度结构示意图。

18.图2为硅铁原料配料装置的结构侧视图。

19.图3为硅铁原料配料装置的结构正视图。

20.图4为硅铁原料配料装置的剖视图。

21.图中:给料装置100、物料输送装置200、配料混料装置300、物料传送带400、料斗110、下料机构120、筛分装置130、硅石给料装置140、焦炭给料装置150、铁矿石给料装置160、控制阀111、计重单元112、筛上物引导溜槽131、筛下物引导溜132、筛下物收集槽133、计重单元112、筛板1311、振动电机1312。

具体实施方式

22.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.请参看图1至4图,本实用新型实施例提供了一种硅铁原料配料装置,包括:给料装置100、物料输送装置200和配料混料装置300,所述给料装置100设置料斗110和下料机构120,所述料斗110出口设置有控制阀111。所述料斗110设置计重单元112,所述给料装置110包括并列设置的硅石给料装置140、焦炭给料装置150和铁矿石给料装置160。所述所述物料输送装置200位于下料机构120出料口的下方,所述硅石给料装置140、焦炭给料装置150和铁矿石给料装置160的出料口并列位于物料输送装置200的起始端上方;所述配料混料装置300的进料口位于物料输送装置200出料端的下方,所述配料混料装置300的出料口设置有控制阀111。

24.在具体实施时,将预定质量的硅石、焦炭和铁矿石分别加入硅石给料装置140、焦炭给料装置150和铁矿石给料装置160中,启动物料输送装置200,先打开硅石给料装置140的料斗110出口控制阀111,硅石从下料机构120出口落入物料输送装置200上,当最初下落的硅石经过物料输送装置200到达焦炭给料装置150的出料口下方时,立即打开焦炭给料装置150的料斗110出口控制阀111,焦炭通过下料机构120落在物料输送装置200上和硅石混

合,当硅石和焦炭的混料通过物料输送装置200到达铁矿石给料装置160出料口下方时,立即打开铁矿石给料装置160的料斗110出口控制阀111,铁矿石通过下料机构120落在物料输送装置上200,和硅石及焦炭混合,三种原料混料随物料输送装置200的运行到达配料混料装置300中,经过二次混料,若料斗110上的计重单元112称量下落的原料达到预定质量后关闭料斗110下端出口的控制阀111,待预定比例的原料混料完全落入配料混料装置300中时,打开配料混料装置300出料口的控制阀111,混合均匀的原料由物料传送带送至矿热炉中进行冶炼。

25.进一步的,所述下料机构120还设置有筛分装置130,所述筛分装置130包括筛上物引导溜槽131、筛下物引导溜槽132和筛下物收集槽133,所述料斗110的出料口位于筛上物引导溜槽131入口的上方,所述筛上物引导溜槽131的底板设置为筛板1311,所述筛板1311倾斜设置。所述筛下物引导溜槽132的入口设置在筛板1311下方,所述筛下物引导溜槽132的底板倾斜设置。所述筛下物收集槽133入口位于筛下物引导溜槽132出口的下方,所述筛下物收集槽133设置有计重单元112。

26.在一种实施例中,将预定质量的硅石加入所述料斗110中,打开料斗110下端的控制阀111,硅石由所述料斗110下端出口落入所述筛分装置130中,首先经过所述筛上物引导溜槽131中,所述筛上物引导溜槽131底板设置为筛板1311,目的是筛分硅石,目数大于筛孔的硅石留在筛上物引导溜槽131并沿筛板1311倾斜方向滑落至物料输送装置200中,目数小于筛孔的硅石下落在筛下物引导溜槽132中,并沿着筛下物引导溜槽132底板的倾斜方向滑落,落入筛下物收集槽133,与此同时所述料斗110的称重单元112称量出料斗中下落硅石的质量,筛下物收集槽133的称重单元112称量出细料的质量,两者质量差的绝对值为粗料的质量,即通过筛上物引导溜槽131落入物料输送装置200上硅石的质量,以此实现在下料的同时完成筛分的任务。

27.进一步的,所述筛上物引导溜槽131的入口与料斗110下端出口柔性连接,所述筛上物引导溜槽131设置有振动电机1312,所述筛上物引导溜槽131的出口位于所述物料输送装置200的起始端的上方,设置振动电机1312加快了下料筛分的速度,使得筛分更加充分和高效,所述筛上物引导溜槽131的入口与料斗110下端出口通过橡胶或塑料等柔性材料连接起到减震作用。

28.进一步的,所述筛板1311与水平面的倾斜角为25

°±5°

,所述筛下物引导溜槽132的底板与水平面的倾斜角为25

°±5°

,该角度下筛上物滑落的速度适中,在滑落的过程中使得原料充分被筛分。

29.进一步的,所述筛板1311可拆卸连接,便于根据需求随时更换筛板1311。

30.进一步的,所述筛板1311的孔径为15mm~80mm。

31.进一步的,所述配料混料装置300设置有震动电机1312,通过震动电机1312作用使得原料在配料混料装置300中充分混合均匀。

32.进一步的,所述配料混料装置300的出料口连接有物料传送带400,以便于将混合均匀的原料输送到矿热炉中。

33.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1