一种高密度耐火材料的称重搅拌装置的制作方法

1.本实用新型涉及耐火材料设备技术领域,尤其涉及一种高密度耐火材料的称重搅拌装置。

背景技术:

2.凡物理化学性质允许其在高温环境下使用的材料称为耐火材料,耐火材料广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,特别是在冶金工业中用量最大。

3.目前市场上存在的大部分耐火材料称重装置均是人工或者半自动上下料,操作麻烦,费时费力,人工成本较高,且传统的耐火材料称重装置在称重后之后,均是人工半自动下料,然后进入搅拌装置,工作效率较低,从而影响生产效率,基于此,本实用新型设计了一种高密度耐火材料的称重搅拌装置,以解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种高密度耐火材料的称重搅拌装置,以克服现有技术缺陷,提高耐火材料的称重和搅拌效率。

5.为实现上述目的,本实用新型通过以下技术方案实现:一种高密度耐火材料的称重搅拌装置,其特征在于,包括:支架、称重装置、筒体、搅拌机构和下料机构;所述筒体顶部开设有进料口,在所述筒体底部设有出料管;所述称重装置包括上固定板、称重平台、连接件和压力传感器,所述上固定板套设在筒体外壁上,所述称重平台设置在上固定板的下方,且与上固定板通过连接件连接,所述称重平台上设有压力传感器,所述压力传感器和处理器电连接;所述搅拌机构设置在筒体的内部;所述下料机构设置在所述出料管上,所述下料机构包括第一气缸、第二气缸、第一挡料板、第二挡料板,所述第一气缸和第二气缸相对设置在出料口的两侧,所述第一挡料板与第一气缸的活塞杆连接,所述第二挡料板与第二气缸与的活塞杆连接,在所述第一挡料板和第二挡料板上均开设有与出料管相匹配的洞口;所述第一挡料板和第二挡料板均贯穿所述出料管,并与出料管滑动连接。

6.作为上述方案的进一步描述,所述下料机构具有第一位置和第二位置,在第一位置时第一挡料板和第二挡料板将出料口封闭;在第二位置时,第一挡料板和第二挡料板的洞口均与出料管在同一轴线上。

7.作为上述方案的进一步描述,所述筒体上部为柱体结构,筒体下部为棱台结构。

8.作为上述方案的进一步描述,所述搅拌机构包括齿轮组、传动链条和搅拌杆;所述第一齿轮组和第二齿轮组对称设置在筒体的两内侧壁上,且所述第一齿轮组与第二齿轮组通过连接转轴传动连接,在所述第一齿轮组上设置有第一传动链条,在所述第二齿轮组上设置有第二传动链条,所述搅拌杆为多个,多个所述搅拌杆一端与第一传动链条固定连接,另一端与第二传动链条固定连接。

9.作为上述方案的进一步描述,所述第一齿轮组和第二齿轮组均由4个相同的齿轮组成。

10.作为上述方案的进一步描述,所述第一齿轮组包括齿轮a、齿轮b、齿轮c和齿轮d,所述齿轮a设置在筒体上部的柱体结构中心位置,所述齿轮d设置在筒体下部的棱台结构的下部,所述齿轮c和齿轮d的轴心连线与筒体下部棱台结构的上表面在同一水平面上。

11.作为上述方案的进一步描述,所述第一齿轮组和第二齿轮组所在的两侧壁的间距大于未设置齿轮组的两侧壁的间距。

12.作为上述方案的进一步描述,所述第一齿轮组41通过联轴器与外部驱动电机连接。

13.与现有技术相比,本实用新型的有益效果是:

14.(1)本实用新型通过称重装置和设置在筒体内的搅拌装置实现了在测量耐火材料重量的同时完成了搅拌,简化了工艺流程,提高了工作效率。

15.(2)本实用新型能够通过下料机构使耐火材料通过出料管自动落下,减少了操作人员的工作强度,从而提高了生产效率。

附图说明

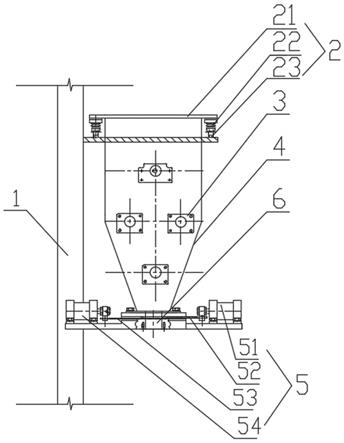

16.图1为本实用新型实施例的结构示意图;

17.图2为图1中的筒体内部的结构示意图;

18.图3为图2中沿a

‑

a线的剖视图;

19.图中:1、支架;2、称重装置;21、上固定板;22、连接件;23、称重平台;3、搅拌机构;4、筒体;41、第一齿轮组;42、第一传动链条;43、搅拌杆;44、连接转轴;45、第二齿轮组;46、第二传动链条;5、下料机构;51、第一气缸;52、第一挡料板;53、第二挡料板;54、第二气缸54;6、出料管。

具体实施方式

20.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

21.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.通常在此处附图中描述和显示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。

23.如图1

‑

3所示,为本实用新型一种高密度耐火材料的称重搅拌装置实施例的结构示意图,包括:支架1、称重装置2、筒体4、搅拌机构3和下料机构5;筒体4顶部开设有进料口,在筒体4底部设有出料管6;称重装置2包括上固定板21、称重平台23、连接件22和压力传感器,上固定板21套设在筒体4外壁上,称重平台23设置在上固定板21的下方,且与上固定板21通过连接件22连接,称重平台23上设有压力传感器,压力传感器和处理器电连接;搅拌机构3设置在筒体4的内部;下料机构5设置在所述出料管上,下料机构5包括第一气缸51、第二气缸54、第一挡料板52、第二挡料板53,第一气缸51和第二气缸54相对设置在出料口的两

侧,第一挡料板52与第一气缸51的活塞杆连接,第二挡料板53与第二气缸54与的活塞杆连接,在第一挡料板52和第二挡料板53上均开设有与出料管6相匹配的洞口;第一挡料板52和第二挡料板53均贯穿出料管6,并与出料管6滑动连接。本设计通过称重装置和设置在筒体4内的搅拌装置实现了在测量耐火材料重量的同时完成了搅拌,简化了工艺流程,提高了工作效率;通过下料机构使耐火材料通过出料管6自动落下,减少了操作人员的工作强度,从而提高了生产效率。

24.下料机构5具有第一位置和第二位置,在第一位置时第一挡料板52和第二挡料板53将出料口封闭;在第二位置时,第一挡料板52和第二挡料板53的洞口均与出料管6在同一轴线上。筒体4上部为柱体结构,筒体4下部为棱台结构。

25.搅拌机构3包括第一齿轮组41、第二齿轮组45、第一传动链条42、第二传动链条46和搅拌杆43;第一齿轮组41和第二齿轮组45对称设置在筒体4的两内侧壁上,且所述第一齿轮组41与第二齿轮组45通过连接转轴44传动连接,在所述第一齿轮组41上设置有第一传动链条42,在所述第二齿轮组45上设置有第二传动链条46,所述搅拌杆43为多个,多个所述搅拌杆43一端与第一传动链条42固定连接,另一端与第二传动链条46固定连接。本设计通过齿轮链条和搅拌杆完成搅拌的过程,结构简单,且维修和更换方便,价格低廉易于购买和制作,大大降低了维护和维修成本。

26.为了提高搅拌效率,适应筒体4为上部的为柱体结构,下部为棱台结构的形状,第一齿轮组41和第二齿轮组45均由4个相同的齿轮组成;第一齿轮组41包括齿轮a、齿轮b、齿轮c和齿轮d,齿轮a设置在筒体4上部的柱体结构中心位置,齿轮d设置在筒体4下部的棱台结构的下部,齿轮c和齿轮d的轴心连线与筒体4下部棱台结构的上表面在同一水平面上。

27.第一齿轮组41和第二齿轮组45所在的两侧壁的间距大于未设置齿轮组的两侧壁的间距。这种设计可以减小搅拌杆43的长度,从而保证搅拌杆43不发生弯曲变形,提高了使用寿命。第一齿轮组41通过联轴器与外部驱动电机连接。

28.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1