一种兑粉机构的制作方法

1.本实用新型涉及自动化设备领域,特别涉及一种兑粉机构。

背景技术:

2.兑粉是工业生产中的重要工序,其中各粉末的精确度直接影响焊条的质量。现有兑粉都是采用人工方式,而人工兑粉导致误差较大、效率低,进而影响产品质量和产品的生产效率,并且粉末颗粒较细,采用人工方式兑粉容易导致尘土飞扬,影响工人的健康。

技术实现要素:

3.针对现有人工兑粉方式存在的误差大、效率低及影响健康等问题,本实用新型提供了一种兑粉机构。

4.为实现本实用新型的目的,本实用新型采用的技术方案是:

5.一种兑粉机构,包括底座和固定设置在底座上的机架,还包括若干用于盛装粉末的料桶、将粉末进行混合的收料桶、用于承接所述料桶下料并转送至所述收料桶的送料装置以及用于控制下料精度的称重装置,所述料桶与所述送料装置一一对应,所述料桶与所述收料桶可拆卸设置在所述机架上,所述称重装置设置在所述底座内,所述收料桶设置在所述称重装置上。

6.优选的,所述料桶包括第一料桶和第二料桶,所述送料装置包括与所述第一料桶对应的第一送料装置和与所述第二料桶对应的第二送料装置

7.优选的,所述料桶底部设有出料口,所述送料装置末端下方设有下料口,所述出料口底部设有第一过渡通道,所述下料口与所述收料桶之间设有第二过渡通道,所述第一过渡通道与所述出料口之间及所述第二过渡通道与所述下料口之间均设有用于快速连接的活接接头。

8.优选的,所述第一过渡通道与所述第二过渡通道均设有排氧口和减震圈。

9.优选的,所述出料口、第一过渡通道、下料口及第二过渡通道均设有手动阀。

10.优选的,所述送料装置外侧设有手套箱体,所述手套箱体为透明箱体,所述手套箱体设有手套视窗和保养窗。

11.优选的,所述手套视窗与所述保养窗上设有用于防止漏气和脱落的压紧装置或螺丝紧固装置。

12.优选的,所述手套箱底部设有清理阀。

13.优选的,所述送料装置设有透明密封板和设置在所述透明密封板底部的直振装置,所述透明密封板两端分别设有用于连接所述出料口的第一软管和用于将粉末送入下料口中的第二软管。

14.优选的,所述直振装置底部设有减震装置。

15.本实用新型的兑粉机构的有益效果如下:

16.本实用新型能够对粉末进行下料并转送至收料桶中,并在一种粉末下料后经过称

重装置称重后进行下一种粉末的下料,实现自动兑粉,能够有效替代现有人工方式,提高兑粉的精确度和兑粉效率,并且兑粉过程封闭进行,有效防止尘土飞扬的现象,进而保证工人健康。

附图说明

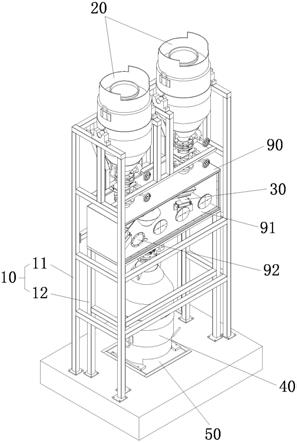

17.图1:本实用新型的整体结构示意图;

18.图2:本实用新型的剖面结构示意图;

19.图3:本实用新型手套箱体及其内部的结构示意图;

20.图中:10、机架;11、外机架;12、内机架;20、料桶;20(a)、第一料桶;20(b)、第二料桶;21、出料口;211、第一过渡通道;30、送料装置;30(a)、第一送料装置;30(b)、第二送料装置;31、透明密封板;311、第一软管;312、第二软管;32、直振装置;33、减震装置; 40、收料桶;50、称重装置;60、下料口;61、第二过渡通道;70、活接接头;80、手动阀;90、手套箱体;91、手套视窗;92、保养窗;93、清理阀。

具体实施方式

21.现有人工兑粉方式存在误差大、效率低及影响健康等问题。所以本实用新型提出新的方案,为更加清楚的表示,下面结合附图对本实用新型做详细的说明。

22.参见图1

‑

2,一种兑粉机构,包括底座和固定设置在底座上的机架10,还包括若干用于盛装粉末的料桶20、将粉末进行混合的收料桶40、用于承接所述料桶20下料并转送至所述收料桶40的送料装置30以及用于控制下料精度的称重装置50。所述机架10包括用于架设所述料桶20的外机架11和用于架设所述送料装置30的内机架12。所述料桶20与所述送料装置30一一对应,所述料桶20与所述收料桶40可拆卸设置在所述外机架11上,所述称重装置50设置在所述底座内,所述收料桶40放置设置在所述称重装置50 上。本实施例所述料桶20、送料装置30、收料桶40、称重装置50右上到下依次设置。

23.本实施例所述料桶20包括第一料桶20(a)和第二料桶20(b),可用于两种粉末的兑粉,相应的,所述送料装置30包括与所述第一料桶20(a) 对应的第一送料装置30(a)和与所述第二料桶20(b)对应的第二送料装置 30(b)。

24.在其他实施例中,料桶20与送料装置30的数量可根据实际情况进行设置。

25.所述料桶20底部设有出料口21。所述送料装置30末端下方设有下料口 60,所述下料口60为漏斗状,用于承接所述送料装置30末端送出的粉末。所述出料口21底部设有第一过渡通道211,所述出料口21通过法兰与所述料桶20固定连接,所述下料口60与所述收料桶40之间设有第二过渡通道 61,所述第二过渡通道61通过法兰与所述收料桶40固定连接。所述第一过渡通道211与所述出料口21之间及所述第二过渡通道61与所述下料口60 之间均设有用于快速连接的活接接头70,通过所述活接接头70能够实现快速连接,进而方便更换料桶20和收料桶40。

26.所述第一过渡通道211与所述第二过渡通道61均设有排氧口(图中未标注)和减震圈(图中未标注)。所述排氧口能够将过渡通道内的氧气排出,防止物料接触氧气而氧化燃烧。采用适当材质的减震圈能够便于物料清理,杜绝物料粘壁。

27.所述出料口21、第一过渡通道211、下料口60及第二过渡通道61均设有手动阀80。

所述出料口21、第一过渡通道211、下料口60及第二过渡通道61的内壁均为光滑面,防止粘料而影响下料精度。

28.所述送料装置30外侧设有手套箱体90,所述手套箱体90设置在所述内机架12上。所述手套箱体90为透明箱体,所述手套箱能够使整个下料过程均在密闭空间内进行,且视觉性良好,有效保证兑粉环境的稳定性及安全性。所述手套箱体90设有手套视窗91和保养窗92。所述手套视窗91与所述保养窗92上设有用于防止漏气和脱落的压紧装置或螺丝紧固装置。进一步保证密封性,且能够便于内部结构的维护和保养。

29.参见图3,所述手套箱底部设有清理阀93。所述清理阀93能够对洒出送料装置30外的粉末进行清理。

30.继续参见图3,所述送料装置30设有透明密封板31和设置在所述透明密封板31底部的直振装置32,所述透明密封板31两端分别设有用于连接所述出料口21的第一软管311和用于将粉末送入下料口60中的第二软管312。所述透明密封板31为中空条形板,所述第一软管311与所述第二软管312 分别设置在所述透明密封板31上下两个面上,且连通透明密封板的内部通道。所述第一软管311与所述第二软管312均为透明管道,配合透明密封板 31能够便于观察下料情况。本实施例采用直振下料方式能够对下料速度进行控制,开始下料块,能够达到200kg物料,5分钟内完成,快完成下料时减慢速度,以便精确下料。

31.所述直振装置32底部设有减震装置33。能够减少振动时产生的共振。

32.各送料装置30之间独立运作互不干扰,能够保证下料精度。

33.本实施例整体采用plc电控系统进行控制,能够实现自动兑粉,保证作业的安全,且有效保证工艺要求(精度误差0.05%

‑

0.1%)。

34.本实施例的简要工作流程如下:

35.预先更换料桶20,将装有所需粉末的料桶20安装至外机架11上,安装完成后料桶20下料,然后第一送料装置30(a)进行送料,称重装置50对收料桶40进行称重;达到预设重量后,第二送料装置30(b)进行送料,称重装置50再次对收料桶40进行称重,直至到达预设重量即可,取下并更换收料桶40进行下一次兑粉。

36.本实用新型能够替代现有人工兑粉方式,实现自动兑粉,有效提高兑粉的精确度和兑粉效率,并且兑粉过程封闭进行,有效防止尘土飞扬的现象,进而保证工人健康。

37.以上实施例仅用以解释说明本实用新型的技术方案而非对其限制,尽管上述实施例对本实用新型进行了具体的说明,相关技术人员应当理解,依然可对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改和等同替换,其均应涵盖在本实用新型的权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1